專利背景

隨著世界能源需求的增加,

石油的合理開發利用已引起人們的極大重視,對石油的開採量及開採效率的要求也越來越高。實現油氣資源的高效開採,對於提高原油產量不僅具有現實意義,更具有重要的戰略意義。常規的採油方法(一次和二次法)一般僅采出原油地質儲量的1/3,還有約2/3的原油未能采出,因此在能源日趨緊張的情況下,提高採油率已成為石油開採研究的重大課題。三次採油技術則是一種有效的提高採油率的方法,可分為四大類:一是熱力驅,包括蒸汽驅、火燒油層等;二是混相驅,包括CO

2混相、烴混相及其他惰性氣體混相驅;三是化學驅;四是微生物採油,包括生物聚合物、微生物表面活性劑驅。化學驅是強化採油中非常重要並大規模實施的技術,包括聚合物驅、表面活性劑驅、鹼水驅等以及聚合物、鹼、表面活性劑的多種組合技術。化學驅的效果是物理作用和化學作用的結果,物理作用是指驅替液的波及作用,而化學作用是指驅替液的微觀驅油作用。化學作用的核心是降低驅替液與原油的界面張力。表面活性劑由於兼具親油(疏水)和親水(疏油)性質,當表面活性劑溶於水時,分子主要分布在油水界面上,可以降低油水界面張力。油水界面張力的降低意味著表面活性劑體系能夠克服原油間的內聚力,將大油滴分散成小油滴,從而提高原油流經孔喉時的通過率。表面活性劑的驅油效果還表現在使親油的岩石表面潤濕性反轉、原油乳化、提高表面電荷密度及油滴聚並等作用,這是表面活性劑在化學驅技術中起舉足輕重作用的原因。

2012年5月前三次採油用表面活性劑大多採用多元復配體系,同時包含非離子型表面活性劑和離子型表面活性劑,部分配方中還加入鹼和醇等助劑。如專利CN101024764A提供了一種油田稠油井用的表面活性劑,該活性劑是由水、片鹼、乙醇、油酸、烷基酚聚氧乙烯醚、十二烷基苯磺酸鈉組成。再如專利CN1458219A公開了一種三次採油套用的表面活性劑聚合物純二元超低界面張力複合驅配方,其中使用的表面活性劑是石油磺酸鹽或以石油磺酸鹽為主劑加稀釋劑和其它表面活性劑復配的複合表面活性劑,其組份的重量百分比為石油磺酸鹽50~100%,烷基磺酸鹽0~50%,羧酸鹽0~50%,烷基芳基磺酸鹽0~35%,低碳醇0~20%。又如專利CN1394935發明了一種化學驅油劑,其主要包括辛基苯磺酸鈉陰離子表面活性劑,表面活性劑助劑、表面活性劑增效劑、表面活性劑增溶劑。這種驅油劑能明顯地降低稠油的結構粘度,同時可降低油水界面張力,從而提高原油採收率。

然而,上述三次採油用表面活性劑仍存在較多問題,主要是表面活性劑活性差、驅油效率低,同時由於表面活性劑體系過於複雜,因而采出液破乳困難,污水處理難度大;另外由於驅油體系含無機鹼,對地層和油井帶來傷害,引起腐蝕設備和管道等問題,而且由於無機鹼會嚴重降低聚合物的粘度,為達到所需的粘度只得大大提高聚合物的使用濃度,使採油綜合成本提高;表面活性劑的抗高溫、抗高鹽、抗高礦化度的能力有限。

眾所周知,陰離子表面活性劑,如石油磺酸鹽、石油羧酸鹽、烷基苯磺酸鹽等2012年5月前被大量套用於三次採油過程中,而陽離子表面活性劑因其易被地層吸附或產生沉澱,故降低油水界面張力的能力差,一般不用於三次採油。由於陰陽離子表面活性劑接近等比例混合時其水溶液容易形成沉澱,從而導致陰陽離子表面活性劑混合體系不僅在套用中成為配伍禁忌,而且相關理論研究也比較滯後。近年來的研究發現,陰陽離子表面活性劑混合體系水溶液具有很多異常性質,如由於陰陽離子表面活性劑在水溶液中存在著強烈的靜電作用和疏水性碳鏈間的相互作用,促進了兩種帶不同電荷表面活性劑離子間的締合,在溶液中很容易形成膠束,產生比單一表面活性劑更高的表面活性。此外,陰陽離子表面活性劑混合體系可明顯降低陽離子表面活性劑在岩心上的吸附損耗,從而可顯著降低陽離子表面活性劑的固有缺陷。

鞏育軍等(見2000年2月第30卷第1期

西北大學學報(自然科學版),28~31)研究認為十六烷基三甲基溴化銨(CTAB)與十二烷基硫酸鈉(SDS)混合體系具有增溶作用。在石油開採過程中,利用增溶作用可以“驅油”,將粘附在岩層沙石上的油洗下,從而提高石油採收率。黃宏度等(見

石油天然氣學報2007年8月第29卷第4期,101~104)研究了石油磺酸鹽、石油羧酸鹽、烷基苯磺酸鹽等陰離子表面活性劑與十六烷基三甲基溴化銨、鹼復配體系的界面張力並得出以下結論:陽離子表面活性劑的加入使石油羧酸鹽、烷基苯磺酸鹽、石油磺酸鹽的界面活性得到改善。

上述研究結果表明陰、陽離子表面活性劑複合體系對於降低油水界面張力、提高驅油效率具有一定作用。但前者的研究結果顯示其界面性能依然有待改進,後者在體系中依然採用了鹼,從而無法避免鹼對地層和油井帶來傷害,腐蝕設備和管道及破乳困難等問題。另外上述體系比較容易生成沉澱,不利於實際套用。

為此,《驅油用表面活性劑組合物及其製備方法》一方面吸收借鑑了前人關於陰、陽離子表面活性劑混合體系研究結果,另一方面採用陰離子-非離子表面活性劑代替傳統的陰離子表面活性劑,克服了陰、陽離子表面活性劑復配時容易沉澱等缺點,發明了用於驅油用的陽離子表面活性劑和陰離子-非離子表面活性劑組合物。

發明內容

專利目的

《驅油用表面活性劑組合物及其製備方法》所要解決的技術問題之一是2012年5月前表面活性劑在三次採油過程中驅油效率差,同時由於驅油體系含有無機鹼,對地層和油井帶來傷害,腐蝕設備和管道及破乳困難的問題,提供一種新的驅油用表面活性劑組合物,該組合物具有界面活性高、洗油能力強、體系簡單,不會對地層和油井帶來傷害,不會腐蝕設備和管道及不會造成破乳困難的優點。

《驅油用表面活性劑組合物及其製備方法》所要解決的技術問題之二是提供一種與解決技術問題一相對應的表面活性劑組合物的製備方法。

技術方案

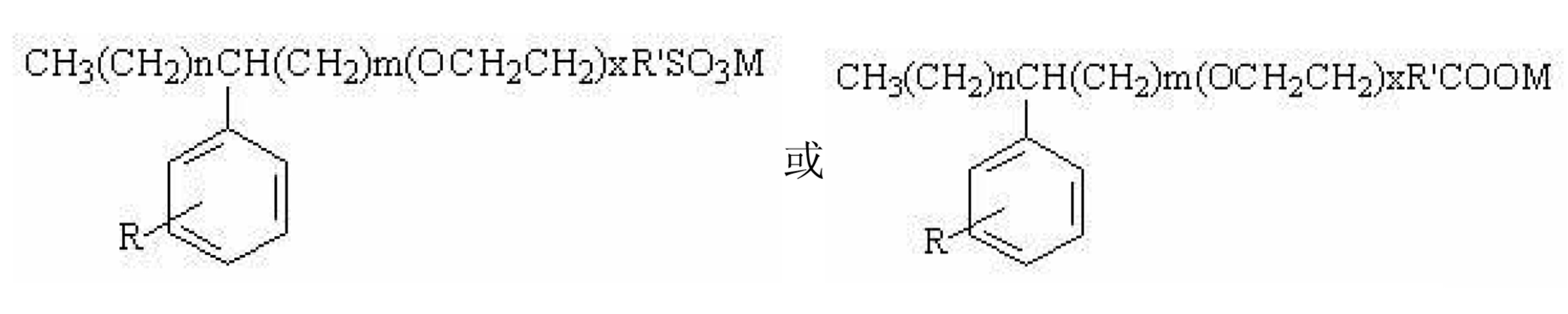

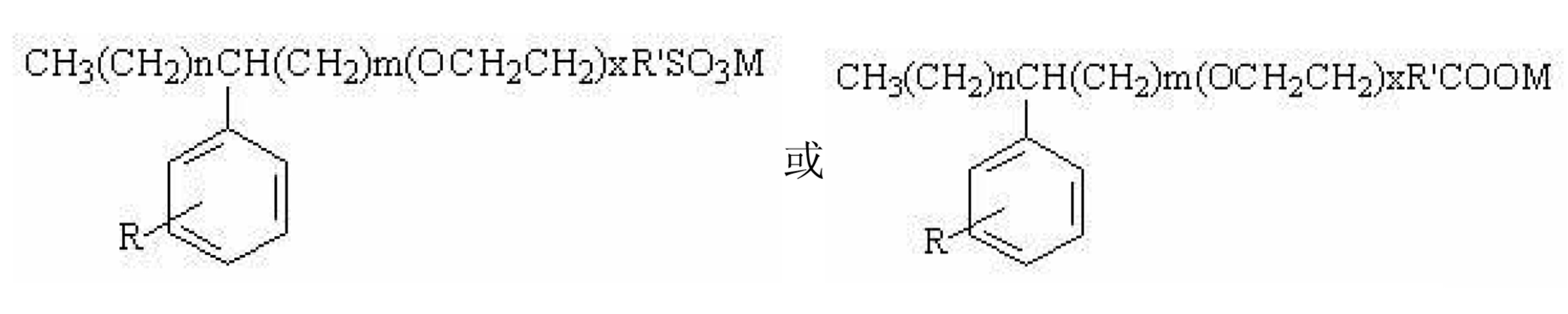

為解決上述技術問題之一,《驅油用表面活性劑組合物及其製備方法》採用的技術方案如下:一種驅油用表面活性劑組合物及其製備方法,包括陽離子表面活性劑和陰離子-非離子表面活性劑,所述的陽離子表面活性劑與陰離子-非離子表面活性劑的摩爾比為1:0.01~1:100,其中陽離子表面活性劑選自季銨鹽或季胺鹼中的至少一種,陰離子-非離子表面活性劑分子通式為:

其中M為鹼金屬、鹼土金屬或銨根離子中的任意一種,R為H、C

1~C

20的

烷基、

芳基、COOM或SO

3M中的任意一種,R′為C

1~C

10的烷基,n為0~15中的任意一個整數,m為0~15中的任意一個整數,乙氧基聚合度X為0.1~100中的任意一個整數或小數。

上述技術方案中,所述陽離子表面活性劑優選方案選自四烷基氯化銨或四烷基氫氧化銨中的至少一種;所述陰離子-非離子表面活性劑中陽離子M優選方案選自Na、K、Mg、Ca或NH4中的任意一種;所述取代基R優選方案為H、C5~C15的烷基、芳基、COOM或SO3M中的任意一種;所述間隔基R′優選方案為C1~C5的烷基;所述m、n優選方案為0~10中的任意一個整數;乙氧基聚合度X優選方案為1~20中的任意一個整數或小數;所述陽離子表面活性劑與陰離子-非離子表面活性劑的摩爾比優選方案為1:0.1~1:10。

為解決上述技術問題之二,《驅油用表面活性劑組合物及其製備方法》採用的技術方案如下:一種化學驅油用表面活性劑組合物的製備方法,包括以下步驟:

a)將醇醚磺酸鹽或醇醚羧酸鹽與鹵代苯衍生物、催化劑加入反應器,在80~200℃反應1~20小時,其中醇醚磺酸鹽或醇醚羧酸鹽與鹵代苯衍生物摩爾比為1:2~5,而後加水稀釋和,並進行油水分離,水相得到陰離子-非離子表面活性劑。

b)將陽離子表面活性劑及按照步驟a得到的陰離子-非離子表面活性劑分別溶解於水中,而後按照摩爾比1:0.1~1:10混合均勻。

上述技術方案中,所述的催化劑優選方案選自

NaOH或KOH中的至少一種。

改善效果

《驅油用表面活性劑組合物及其製備方法》的驅油用表面活性劑組合物一方面由於陰、陽離子表面活性劑相反電荷極性基之間強烈的靜電吸引作用,使得表面活性劑分子在界面上吸附量增大,臨界膠束濃度顯著降低,從而具有單一表面活性劑無法比擬的高表面活性;同時由於表面活性劑組合物超高的界面活性,其水溶液可與原油形成超低界面張力,從而有效克服原油間的內聚力,有利於原油的流出,進而大幅提高驅油效率。另一方面表面活性劑組合物可以改變油層表面的潤濕性,如組合物中的陽離子表面活性劑通過與吸附在固體表面上的帶負電的基團相互作用,使其脫附下來,使油潤濕表面改變為中性潤濕或水潤濕表面,降低原油在固體表面的粘附功,從而有利於原油的剝離。同時陰、陽離子表面活性劑混合溶液對原油具有增溶作用,可以進一步將粘附在岩層沙石上的原油洗下,提高原油採收率。

三次採油過程中採用《驅油用表面活性劑組合物及其製備方法》表面活性劑組合物,具有界面活性高:複合型表面活性劑組合物用量為0.01~0.05%條件下仍能與地下原油形成10~10毫牛/米的超低界面張力;洗油能力強:表面活性劑組合物對原油的洗油率超過40%;表面活性劑組合物體系簡單。由於體系不含無機鹼,因而避免了現場套用時無機鹼對地層造成的傷害、對設備造成的腐蝕以及由此引起的破乳困難的問題,取得了較好的技術效果。

技術領域

《驅油用表面活性劑組合物及其製備方法》涉及一種驅油用表面活性劑組合物及其製備方法。

權利要求

1.一種驅油用表面活性劑組合物,包括陽離子表面活性劑和陰離子-非離子表面活性劑,所述的陽離子表面活性劑與陰離子-非離子表面活性劑的摩爾比為1:0.01~1:100,其中陽離子表面活性劑選自季銨鹽或季胺鹼中的至少一種,陰離子-非離子表面活性劑分子通式為:

其中M為鹼金屬、鹼土金屬、銨根離子中的任意一種,R為H、C1~C20的烷基、芳基、COOM或SO3M中的任意一種,R′為C1~C10的烷基,n為0~10中的任意一個整數,m為0~10中的任意一個整數,乙氧基聚合度X為0.1~100中的任意一個整數或小數。

2.根據權利要求1所述驅油用表面活性劑組合物,其特徵在於所述陽離子表面活性劑選自四烷基氯化銨或四烷基氫氧化銨中的至少一種。

3.根據權利要求1所述驅油用表面活性劑組合物,其特徵在於所述陰離子-非離子表面活性劑中陽離子M選自Na、K、Mg、Ca或NH4中的任意一種。

4.根據權利要求1所述驅油用表面活性劑組合物,其特徵在於所述取代基R為H、C5~C15的烷基、芳基、COOM或SO3M。

5.根據權利要求1所述驅油用表面活性劑組合物,其特徵在於所述間隔基R′為C1~C5的烷基。

6.根據權利要求1所述驅油用表面活性劑組合物,其特徵在於所述乙氧基聚合度X為1~20中的任意一個整數或小數。

7.權利要求1所述驅油用表面活性劑組合物的製備方法,包含以下步驟:

a)將醇醚磺酸鹽或醇醚羧酸鹽與鹵代苯衍生物、催化劑加入反應釜,在80~200℃反應1~20小時,其中醇醚磺酸鹽或醇醚羧酸鹽與鹵代苯衍生物摩爾比為1:2~5,而後加水或鹼水稀釋,並進行油水分離,水相得到陰離子-非離子表面活性劑;

b)將陽離子表面活性劑及按照步驟a)得到的陰離子-非離子表面活性劑分別溶解於水中,而後按照摩爾比1:0.1~1:10混合均勻。

8.根據權利要求7所述驅油用表面活性劑組合物的製備方法,其特徵在於所述的催化劑選自NaOH或KOH中的至少一種。

實施方式

實施例1

將CH3(CH2)11(OCH2CH2)0.1CH2SO3Na與4-十五烷基-氯苯、NaOH加入反應釜,通入N2至壓力為15千克/平方厘米,於200℃反應1小時,其中CH3(CH2)11(OCH2CH2)0.1CH2SO3Na:4-十五烷基-氯苯:NaOH摩爾比為1:5:2,而後加水稀釋至溶解,並進行油水分離,水相得到陰離子-非離子表面活性劑。

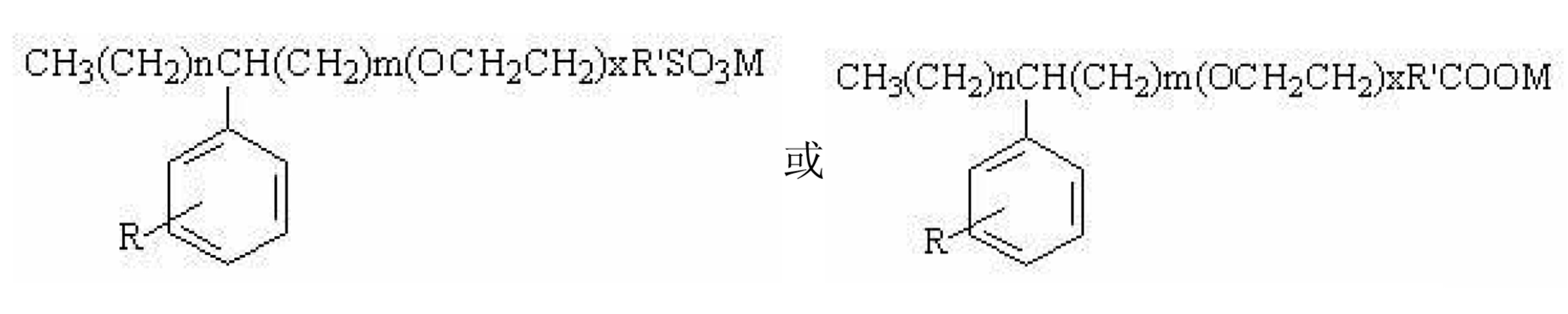

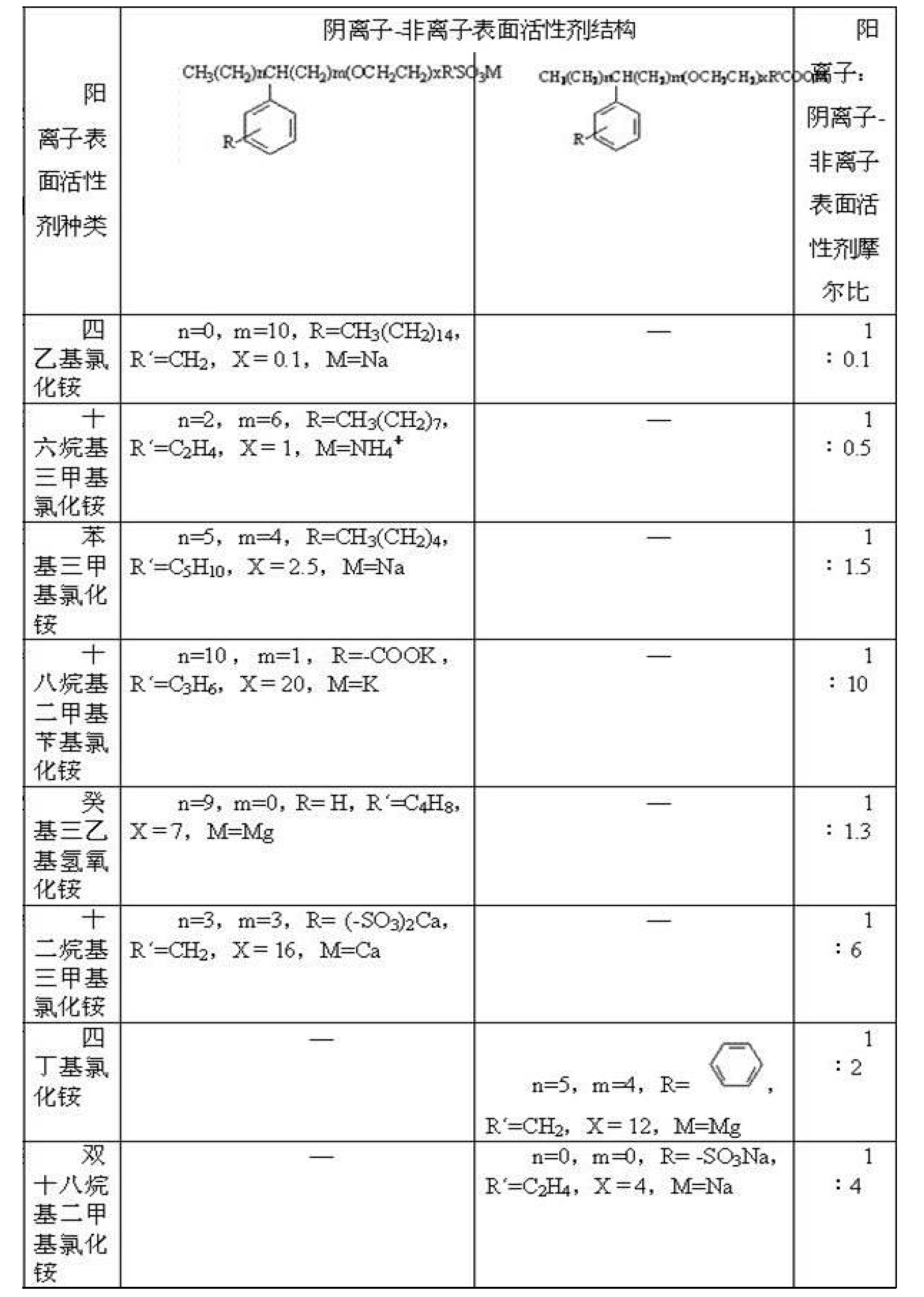

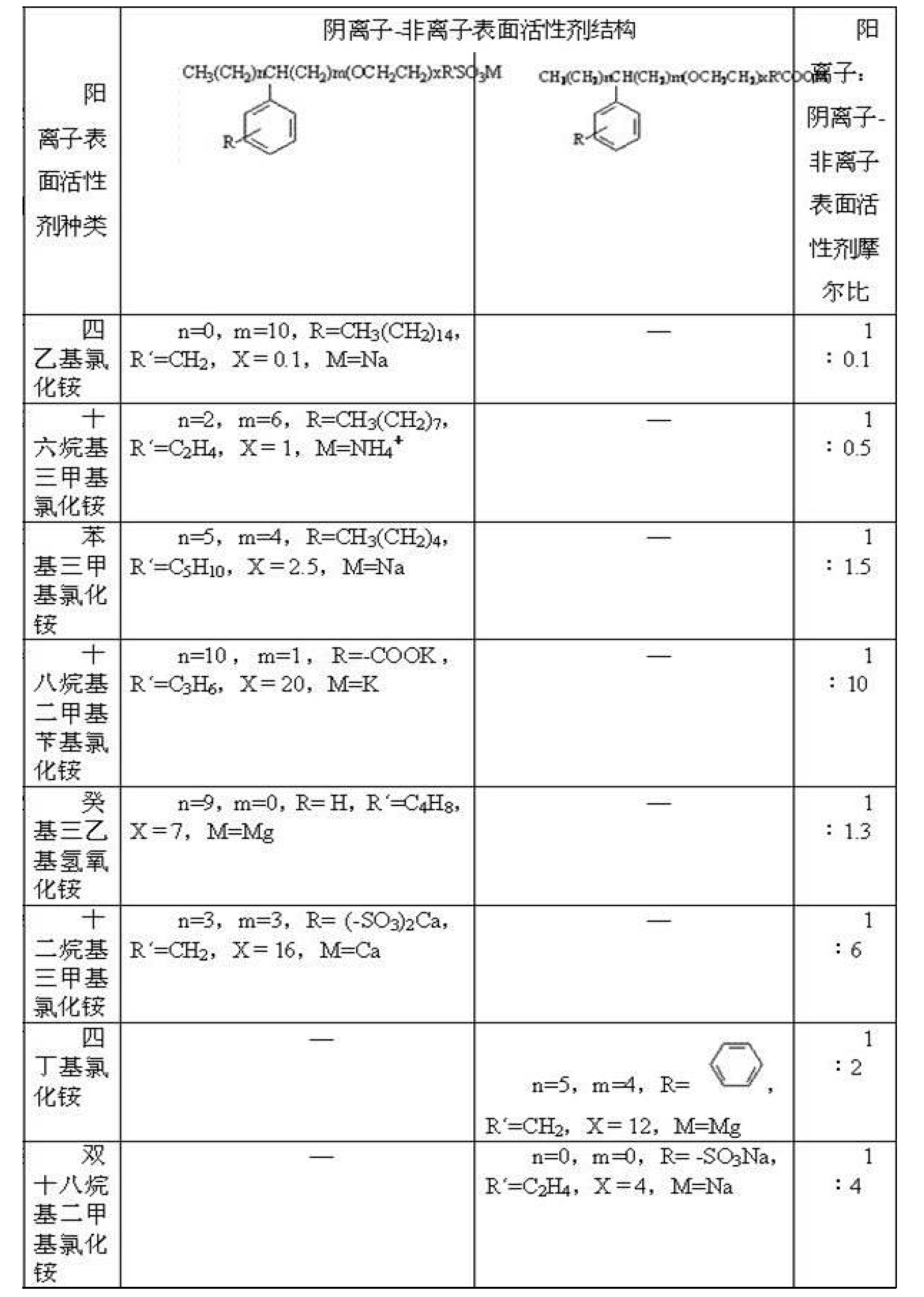

將四乙基氯化銨及《驅油用表面活性劑組合物及其製備方法》製備的陰離子-非離子表面活性劑分別溶解於水中,攪拌30分鐘,配製成0.3%水溶液,而後將上述表面活性劑按照陽離子:陰離子-非離子表面活性劑摩爾比1:0.1混合均勻,得到表面活性劑組合物1,其組成、結構見表1。

實施例2

將CH3(CH2)9(OCH2CH2)1CH2CH2SO3Na與2-辛基-溴苯、KOH加入反應釜,通入N2至壓力為20千克/平方厘米,於160℃反應4小時,其中CH3(CH2)9(OCH2CH2)1CH2CH2SO3Na:2-辛基-溴苯:KOH摩爾比為1:2:1.5,而後加氨水稀釋至溶解,並進行油水分離,水相得到陰離子-非離子表面活性劑。

將十六烷基三甲基氯化銨及《驅油用表面活性劑組合物及其製備方法》製備的陰離子-非離子表面活性劑分別溶解於水中,攪拌30分鐘,配製成0.3%水溶液,而後將上述表面活性劑按照陽離子:陰離子-非離子表面活性劑摩爾比1:0.5混合均勻,得到表面活性劑組合物2,其組成、結構見表1。

實施例3

將CH3(CH2)10(OCH2CH2)2.5(CH2)5SO3Na與3-異戊基-氯苯、KOH加入反應釜,通入N2至壓力為20千克/平方厘米,於140℃反應6小時,其中CH3(CH2)10(OCH2CH2)2.5(CH2)5SO3Na:3-異戊基-氯苯:KOH摩爾比為1:3:1.5,而後加水稀釋至溶解,並進行油水分離,水相得到陰離子-非離子表面活性劑。

將苯基三甲基氯化銨及《驅油用表面活性劑組合物及其製備方法》製備的陰離子-非離子表面活性劑分別溶解於水中,攪拌30分鐘,配製成0.3%水溶液,而後將上述表面活性劑按照陽離子:陰離子-非離子表面活性劑摩爾比1:1.5混合均勻,得到表面活性劑組合物3,其組成、結構見表1。

實施例4

將CH3(CH2)12(OCH2CH2)20(CH2)3SO3Na與對-氯-苯甲酸、KOH加入反應釜,通入N2至壓力為20千克/平方厘米,於120℃反應10小時,其中CH3(CH2)12(OCH2CH2)20(CH2)3SO3Na:對-氯-苯甲酸:KOH摩爾比為1:2:2.5,而後加水稀釋至溶解,並進行油水分離,水相得到陰離子-非離子表面活性劑。

將十八烷基二甲基苄基氯化銨及《驅油用表面活性劑組合物及其製備方法》製備的陰離子-非離子表面活性劑分別溶解於水中,攪拌30分鐘,配製成0.3%水溶液,而後將上述表面活性劑按照陽離子:陰離子-非離子表面活性劑摩爾比1:10混合均勻,得到表面活性劑組合物4,其組成、結構見表1。

實施例5

將CH3(CH2)10(OCH2CH2)7(CH2)4SO3Na與氯苯、KOH加入反應釜,通入N2至壓力為20千克/平方厘米,於100℃反應15小時,其中CH3(CH2)10(OCH2CH2)7(CH2)4SO3Na:氯苯:KOH摩爾比為1:2:1.5,而後加1%Mg(HCO3)2水溶液稀釋至溶解,並進行油水分離,水相得到陰離子-非離子表面活性劑。

將癸基三乙基氫氧化銨及《驅油用表面活性劑組合物及其製備方法》製備的陰離子-非離子表面活性劑分別溶解於水中,攪拌30分鐘,配製成0.3%水溶液,而後將上述表面活性劑按照陽離子:陰離子-非離子表面活性劑摩爾比1:1.3混合均勻,得到表面活性劑組合物5,其組成、結構見表1。

實施例6

將CH3(CH2)7(OCH2CH2)16CH2SO3Na與3-氯-苯磺酸、KOH加入反應釜,通入N2至壓力為20千克/平方厘米,於80℃反應20小時,其中CH3(CH2)10(OCH2CH2)2.5(CH2)5SO3Na:3-異戊基-氯苯:KOH摩爾比為1:2:3.0,而後加入1%Ca(HCO3)2水溶液稀釋至溶解,並進行油水分離,水相得到陰離子-非離子表面活性劑。

將十二烷基三甲基氯化銨及《驅油用表面活性劑組合物及其製備方法》製備的陰離子-非離子表面活性劑分別溶解於水中,攪拌30分鐘,配製成0.3%水溶液,而後將上述表面活性劑按照陽離子:陰離子-非離子表面活性劑摩爾比1:6混合均勻,得到表面活性劑組合物6,其組成、結構見表1。

實施例7

將CH3(CH2)10(OCH2CH2)12CH2SO3Na與4-苯基-氯苯、NaOH加入反應釜,通入N2至壓力為30千克/平方厘米,於160℃反應6小時,其中CH3(CH2)10(OCH2CH2)12CH2SO3Na:4-苯基-氯苯:NaOH摩爾比為1:4:2.5,而後加入1%Mg(HCO3)2水溶液稀釋至溶解,並進行油水分離,水相得到陰離子-非離子表面活性劑。

將四丁基氯化銨及《驅油用表面活性劑組合物及其製備方法》製備的陰離子-非離子表面活性劑分別溶解於水中,攪拌30分鐘,配製成0.3%水溶液,而後將上述表面活性劑按照陽離子:陰離子-非離子表面活性劑摩爾比1:2混合均勻,得到表面活性劑組合物7,其組成、結構見表1。

實施例8

將CH3CH2(OCH2CH2)4(CH2)2SO3Na與對3-氯-苯磺酸、NaOH加入反應釜,通入N2至壓力為30千克/平方厘米,於120℃反應12小時,其中CH3(CH2)10(OCH2CH2)2.5(CH2)5SO3Na:3-異戊基-氯苯:NaOH摩爾比為1:4:3,而後加水稀釋至溶解,並進行油水分離,水相得到陰離子-非離子表面活性劑。

將雙十八烷基二甲基氯化銨及《驅油用表面活性劑組合物及其製備方法》製備的陰離子-非離子表面活性劑分別溶解於水中,攪拌30分鐘,配製成0.3%水溶液,而後將上述表面活性劑按照陽離子:陰離子-非離子表面活性劑摩爾比1:4混合均勻,得到表面活性劑組合物8,其組成、結構見表1。

實施例9

將CH3(CH2)10(OCH2CH2)8CH2SO3Na與對-氯-苯甲酸、NaOH加入反應釜,通入N2至壓力為30千克/平方厘米,於140℃反應6小時,其中CH3(CH2)10(OCH2CH2)8CH2SO3Na:對-氯-苯甲酸:NaOH摩爾比為1:3:3,而後加水稀釋至溶解,並進行油水分離,水相得到陰離子-非離子表面活性劑。

將四辛基氯化銨及《驅油用表面活性劑組合物及其製備方法》製備的陰離子-非離子表面活性劑分別溶解於水中,攪拌30分鐘,配製成0.3%水溶液,而後將上述表面活性劑按照陽離子:陰離子-非離子表面活性劑摩爾比1:8混合均勻,得到表面活性劑組合物9,其組成、結構見表1。

實施例10

將CH3(CH2)10(OCH2CH2)7(CH2)2SO3Na與4-壬基-氯苯、NaOH加入反應釜,通入N2至壓力為30千克/平方厘米,於100℃反應15小時,其中CH3(CH2)10(OCH2CH2)7(CH2)2SO3Na:4-壬基-氯苯:NaOH摩爾比為1:3:2,而後加水稀釋至溶解,並進行油水分離,水相得到陰離子-非離子表面活性劑。

將苄基三乙基氯化銨及《驅油用表面活性劑組合物及其製備方法》製備的陰離子-非離子表面活性劑分別溶解於水中,攪拌30分鐘,配製成0.3%水溶液,而後將上述表面活性劑按照陽離子:陰離子-非離子表面活性劑摩爾比1:1.5混合均勻,得到表面活性劑組合物10,其組成、結構見表1。

實施例11

將實施例5製備的0.30wt%表面活性劑組合物與0.15wt%聚丙烯醯胺(分子量2600萬)水溶液混合均勻,得到一種驅油用聚合物-表面活性劑複合物。

表1:驅油用表面活性劑組合物組成及結構

實施例12表面活性劑界面性能測試

用TX-500C旋轉滴界面張力儀測定驅油用表面活性劑組合物與河南雙河油田Ⅳ5-11層系油水界面張力。測定溫度為81℃,地層水為NaHCO3型,礦化度為7947毫克/升,氯離子含量2002毫克/升,Ca含量20毫克/升,Mg含量12.2毫克/升,表面活性劑組合物用量為0.3%。

表2:驅油用表面活性劑組合物與雙河油田Ⅳ5-11層系油水界面張力結果

由表2可知,實施例1~10製備的複合型表面活性劑對於河南油田具有良好的界面性能。實施例11表明,《驅油用表面活性劑組合物及其製備方法》製備的表面活性劑與聚合物復配後,其界面性能依然良好。

將實施例10製備的表面活性劑組合物配製成不同濃度,分別測試與河南雙河油田Ⅳ5-11層系油水界面張力,結果見表3。

表3:不同濃度表面活性劑組合物10與河南雙河油田Ⅳ5-11層系油水界面張力

上述結果表明,《驅油用表面活性劑組合物及其製備方法》驅油用表面活性劑組合物對於河南油田原油具有很高的界面活性。

用TX-500C旋轉滴界面張力儀再次測定實施例5製備的表面活性劑組合物與中原油田採油三廠油水界面張力。測定溫度為80℃,地層水礦化度為79439毫克/升,Ca含量592毫克/升,Mg含量2871毫克/升,表面活性劑用量為0.3%。油水界面張力為0.004毫牛/米,表明《驅油用表面活性劑組合物及其製備方法》的表面活性劑不僅對於低礦化度油藏,同時對於高溫高鹽油藏依然具有良好的界面性能,具有適用範圍寬的優點。

實施例13表面活性劑組合物洗油能力測試

取河南雙河油田Ⅳ5-11層系油砂,按照油:砂=1:4(重量比)在81℃老化7天,每2小時攪拌5分鐘;而後取出上述老化後的油砂5克,與0.3%的表面活性劑溶液按油砂:溶液=1:10混合均勻,在油藏溫度下老化48小時後,用石油醚萃取溶液中的原油,用50毫升比色管定容,分光光度計在波長430納米處比色分析。利用標準曲線計算表面活性劑溶液中原油濃度。

實施例14表面活性劑組合物驅油性能研究

在長度為30厘米,直徑為2.5厘米,滲透率為1.5微米的岩心上進行驅油試驗。先用河南雙河油田Ⅳ5-11層系地層水驅至含水92%,轉注0.3pv(岩心孔隙體積)的表面活性劑組合物後,水驅至含水100%,提高原油採收率結果見表5。

比較例1

按照西北大學學報(自然科學版)2000年2月第30卷第1期,28~31鞏育軍等方法將十六烷基三甲基溴化銨(CTAB)與

十二烷基硫酸鈉(SDS)配製成混合體系(摩爾比1:1.5),分別測試其在0.3%用量時與河南雙河油田Ⅳ5-11層系原油油水界面張力、洗油率及驅油性能,結果如下:

比較例2

按照石油天然氣學報2007年8月第29卷第4期,黃宏度等(101~104)方法等將0.01%十六烷基三甲基溴化銨與0.02%陰離子表面活性劑石油磺酸鹽及1.8%Na2CO3配製成混合體系,分別測試其在0.3%用量時與河南雙河油田Ⅳ5-11層系原油油水界面張力、洗油率及驅油性能,結果如下:

榮譽表彰

2016年12月7日,《驅油用表面活性劑組合物及其製備方法》獲得第十八屆中國專利優秀獎。