專利背景

截至2016年2月,廣泛採用餘熱鍋爐對例如碳黑生產行業、玻璃纖維生產行業、冶金鋼鐵行業、石油行業、制酸制鹼行業以及水泥行業等行業在生產製造過程產生的廢氣中的餘熱進行回收。現以水泥行業中能夠回收水泥生產窯的廢氣中的餘熱的餘熱鍋爐為例,對餘熱鍋爐進行說明。與水泥生產窯配套使用的餘熱鍋爐主要包括AQC鍋爐(Air Quenching Coolerboiler)、

PH鍋爐(Pre heater boiler)等。餘熱鍋爐的導熱性能和能耗率主要取決於導熱管。導熱管包括無翅片導熱管(裸管)和帶翅片導熱管(帶翅片管)兩種類型。裸管的外表面光滑,導熱迅速,廢氣流動阻力小、能耗低,被廣泛套用於PH鍋爐等。PH鍋爐中的廢氣,溫度為300℃—400℃,粉塵濃度較高約為100克/標準立方米,該濃度的粉塵在300℃—400℃的該溫度區域下不融化粒徑極細(平均粒徑為10微米以下的粉塵占80%),並且粉塵質地柔軟,因此採用裸管。如果採用格子配置的話,則粉塵會堵塞在流動方向的導熱管之間,導熱性能降低。在交錯布置的情況下,氣流進入時會引起紊亂,因此能夠避免粉塵堵塞,因此採用交錯布置,但是粉塵仍然極易附著於導熱管表面。因此,PH鍋爐通常設定振打裝置或吹灰裝置來清除導熱管表面附著的粉塵。一種振打裝置採用錘擊豎直排列的導熱管下部的方式。另一種振打裝置對固定於水平排列導熱管的下部的配件進行振打。然而,這兩種振打結構中,導熱管與安裝配件為固定連線,二者不能發生相對運動,振動不充分,且安裝導熱管的安裝配件會受到來自振打裝置的衝擊力,餘熱鍋爐的耐久性被削弱;此外,在2016年2月以前的振打裝置中,在對全部導熱管的管束整體進行振打的情況下,不能充分發揮振打作用,安裝配件易受振打衝擊力影響;在針對每根導熱管配置一個振打裝置的情況下,成本變高。 另外,雖然存在吹灰裝置作為除塵手段,但是水泥廢氣中的PH塔的廢氣,灰塵量大且附著性高,所以需要頻繁的運轉因而核算性差,因此吹灰裝置並不被廣泛採用。

帶翅片管在AQC鍋爐中被採用。帶翅片管換熱面積大幅增加,在獲得同等換熱性能的情況下,導熱管數量少、鍋爐體積大幅下降、成本降低。AQC鍋爐的帶翅片管的翅片通常為螺旋形翅片。AQC鍋爐之所以採用帶翅片管,原因是:進入AQC鍋爐之前的廢氣先經集塵器過濾,廢氣溫度為300—400℃,粉塵濃度降低至數克/標準立方米以下,並且主要包括粒徑200微米以下的較大、較硬的粉塵,即粉塵具有不容易附著到導熱管表面的特性。對於AQC鍋爐,由於粉塵的附著性較低,所以通常採用交錯布置通常不需設定振打裝置。

比較裸管和帶翅片管,裸管雖然導熱迅速、能耗低,但如需增加傳熱面積,則只能增加導熱管體積或數量,這必然會導致導熱管乃至整個鍋爐的成本增加;帶翅片管雖然能大幅提升換熱性能,卻因導熱管表面光滑性受損而使粉塵極易附著,附著的灰塵容易堵在翅片之間而導致鍋爐不能進行穩定的運轉,同時廢氣流動阻力大、能耗高。截至2016年2月,普遍的設計思維是,將裸管配合振打裝置、吹灰裝置等除塵裝置,套用於針對溫度適中、粉塵濃度大、粉塵粒徑較細且附著性高的廢氣的餘熱鍋爐中;帶翅片管套用於針對溫度高、粉塵濃度小、粒徑大、附著性低的廢氣的、且不必配置振打裝置、吹灰裝置等除塵裝置的餘熱鍋爐中。然而,在這一設計思維之下,截至2016年2月,存在的以上各式餘熱鍋爐,將無法對高溫、粉塵粒徑極細附著性高的廢氣例如矽鐵製造電氣爐的廢氣進行高經濟效益地回收,原因是:矽鐵製造電氣爐的廢氣,廢氣溫度為400℃—450℃,粉塵濃度低為10克/標準立方米,粉塵粒徑極其微小(60%為1微米以下),附著性高。該矽鐵製造電氣爐的廢氣的溫度較高,如採用設定裸管的餘熱鍋爐進行回收,則不能經濟性地充分確保裸管的導熱面積,廢氣從餘熱鍋爐排出後仍然維持較高溫度,不能充分地回收熱量;同時,該矽鐵製造電氣爐的廢氣中的粉塵附著性高,如採用設定帶翅片管的AQC餘熱鍋爐結構進行回收,則粉塵在導熱管之間的堆積加劇,此外,這是因為通常未配置振打裝置,所以,隨著粉塵的不斷附著,將會導致餘熱鍋爐的換熱性能不斷惡化。 也就是說,市面上包括PH鍋爐、AQC鍋爐在內的各種餘熱鍋爐,均不能對溫度在300℃—500℃、粉塵濃度在10—100克/標準立方米、粉塵附著性高的廢氣餘熱進行有效回收。2016年2月以前已有技術當中不存在將導熱管的翅片結構和除塵裝置結合從而能夠對溫度為300℃—500℃、粉塵濃度為10—100克/標準立方米、粉塵附著性高的各類品位廢氣進行有效回收的、兼具高導熱性能、低成本的餘熱鍋爐。

發明內容

專利目的

《餘熱鍋爐》的目的是提供一種餘熱鍋爐及其振打裝置、導熱管安裝結構,其能發揮充分的振打作用,提升除塵效果,且振打力對周邊配件的衝擊小,設備耐久性好。該發明要解決的另一個技術問題是提供一種餘熱鍋爐及其振打裝置、導熱管安裝結構,其具有高導熱性能而不增加成本,除塵效果好,能夠用於回收各類品位的廢氣。

技術方案

《餘熱鍋爐》的第一發明是提供一種餘熱鍋爐,其特徵在於:導熱管以不固定的方式與支撐組件相連線。因此,在導熱管被振打裝置錘擊時,導熱管能夠相對於支撐組件進行相對運動,振打充分,且由於導熱管與支撐組件沒有固定在一起,振打力的衝擊力對支撐組件的影響被削弱,設備耐久性好。

1)所述導熱管穿過所述支撐組件的支撐孔部。

2)在所述導熱管的軸線方向上間隔布置兩個以上的支撐組件,一根所述導熱管穿過所述兩個以上的支撐組件的對應的兩個以上的支撐孔部。

3)所述支撐組件包括與各導熱管對應的多個支撐環和固定支撐環的支撐梁,所述支撐環的孔構成所述支撐孔部;或者所述支撐組件包括支撐板,所述支撐板具有與各導熱管對應的穿孔,所述穿孔構成所述支撐孔部;或者,所述支撐組件包括具有網孔的桿組件,所述網孔與各導熱管對應,所述網孔構成所述支撐孔部。《餘熱鍋爐》的支撐組件,結構簡單,導熱管安裝操作簡便。

4)所述導熱管的表面設有翅片。

5)所述導熱管水平布置,所述翅片被布置成垂直於所述導熱管的外周面且沿所述外周面的整個周面徑向向外凸出設定,沿所述導熱管的軸線方向設定多個所述翅片。

6)所述導熱管豎直布置,所述翅片被布置成垂直於所述導熱管的外周面且沿所述導熱管的軸線方向凸出設定,所述翅片在軸線方向不連續。翅片的主要換熱表面與粉塵的重力方向一致,粉塵不容易附著,且翅片的主要換熱表面與廢氣流動方向一致,能耗低。

7)所述導熱管為格子布置;在同一個水平面內相鄰的多根導熱管構成一個導熱組件,所述餘熱鍋爐包括多個在上下方向上平行布置的多個導熱組件,或者在同一個豎直平面內相鄰的多根導熱管構成一個導熱組件,所述餘熱鍋爐包括在豎直方向上平行布置的多個導熱組件;所述餘熱鍋爐包括多個振打裝置,一個振打裝置對應一個導熱組件。《餘熱鍋爐》的分束振打的結構,能夠發揮充分的振打作用,且對導熱管和安裝配件不造成負擔,進一步提升設備的耐久性。

8)所述振打裝置包括與每個導熱組件連線的振打桿和對所述振打桿進行敲打的振打組件,所述振打組件包括振打軸體、固定於所述振打軸體的振打錘、與所述振打軸體相連線而控制所述振打軸體往復轉動的驅動電機。

9)所述振打錘對應所述振打桿的端部或者側面。

10)所述餘熱鍋爐還包括吹灰裝置。在用於對包含濃度較低小粒徑粉塵的廢氣回收時,可以起動吹灰裝置。

11)所述吹灰裝置包括氣源、連線管和多個吹灰管件,所述吹灰管件水平布置且位於所述導熱管的上方,所述吹灰管件的軸線成為與所述導熱管的軸線垂直,所述吹灰管件與一推拉桿連線,所述推拉桿的一端與能夠推動推拉桿伸出或縮回的控制裝置連線,每個所述吹灰管件的下部設定與各導熱管對應的噴氣口。《餘熱鍋爐》的吹灰裝置,結構簡單,能夠實現對帶翅片的導熱管上的附著性粉塵進行有效處理使其不堵塞,確保導熱管具有較高的導熱性能,提高鍋爐熱量回收效率。

12)所述控制裝置包括:電機和與電機連線的嚙合齒輪,所述推拉桿的一端穿過鍋爐的壁而延伸到外側,所述推拉桿的所述一端設為螺桿結構,所述嚙合齒輪與所述螺桿結構相嚙合,所述嚙合齒輪的旋轉方向根據所述電機的旋轉方向所不同,由此,控制所述推動桿的伸縮動作。

《餘熱鍋爐》的第二發明是提供一種餘熱鍋爐,包括鍋爐、設於所述鍋爐的導熱管和振打裝置,所述鍋爐設有廢氣入口和廢氣出口,其特徵在於:所述導熱管的表面設有翅片,且所述導熱管以不固定的方式與支撐組件相連線。如果交錯布置帶翅片管,則會產生由於粉塵堆積所導致的導熱效率低下和堵塞。在格子布置的情況下,能夠確保氣體的流動,因此不會發生由粉塵引起的堵塞。雖然在流動方向的導熱管之間會發生粉塵的堆積,但是由於能夠在翅片表面進行熱交換,因此確保了餘熱鍋爐整體的導熱性能。通過選用帶翅片管與《餘熱鍋爐》的導熱管的安裝結構相結合,能夠大幅提升換熱性能,但並不導致成本增加,且振打作用更加充分,從而能夠對溫度為300℃—500℃、粉塵濃度為10—100克/標準立方米、粉塵附著性高的各類品位廢氣進行有效回收。

《餘熱鍋爐》的第三發明提供一種餘熱鍋爐的振打裝置,包括振打組件,所述振打組件包括振打軸體、固定於所述振打軸體的振打錘、與所述振打軸體相連線而控制所述振打軸體往復轉動的驅動電機,其特徵在於:所述振打裝置還包括振打桿,所述振打桿與多個相鄰的導熱管固定連線,且所述導熱管以不固定的方式與支撐組件相連線。《餘熱鍋爐》的分束振打的結構,能夠發揮充分的振打作用,且對導熱管和安裝配件不造成負擔,提升設備的耐久性。

《餘熱鍋爐》的第四發明提供一種餘熱鍋爐的導熱管安裝結構,其特徵在於:導熱管以不固定的方式與支撐組件相連線。因此,能夠發揮充分的振打作用,且對導熱管和安裝配件不造成負擔,提升設備的耐久性。

改善效果

《餘熱鍋爐》的餘熱鍋爐及其振打裝置、導熱管安裝結構,能發揮充分的振打作用,提升除塵效果,振打力對周邊配件的衝擊小,設備耐久性好,且具有高導熱性能而不增加成本,能夠用於回收各類品位的廢氣,餘熱鍋爐可以對各行業的廢氣進行回收,通用性高。

附圖說明

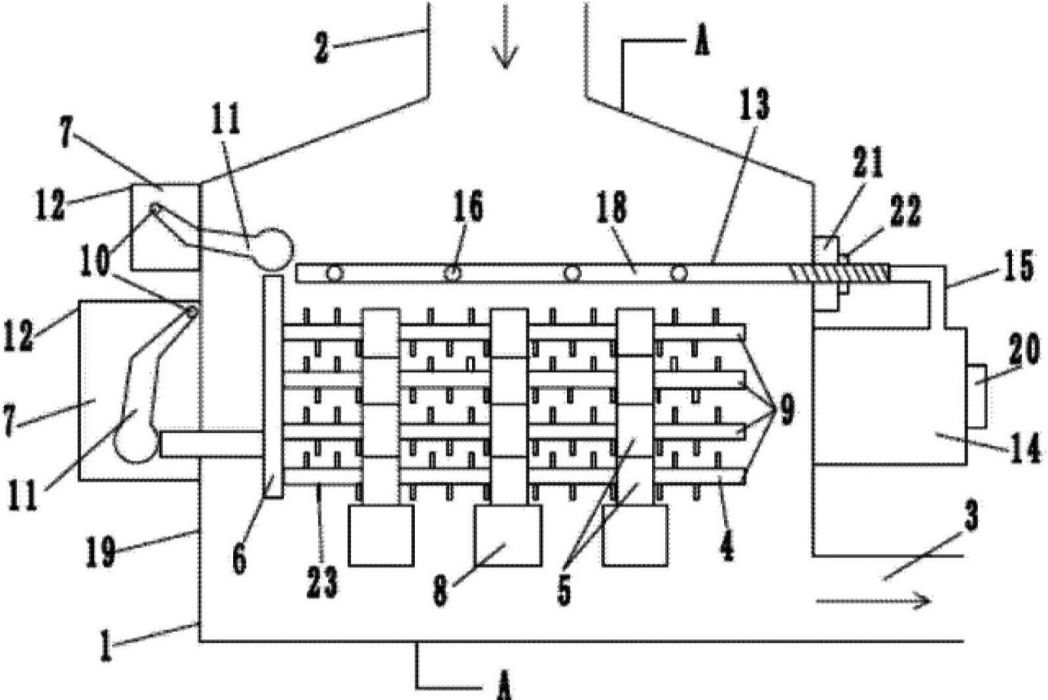

圖1為《餘熱鍋爐》實施方式1的結構示意圖。

圖2—4為《餘熱鍋爐》實施方式1的導熱管的翅片結構的示意圖。

圖5為圖1的A-A向示意圖。

圖6為《餘熱鍋爐》實施方式1的導熱管安裝結構的一個實施例的示意圖(未繪示翅片)。

圖7為《餘熱鍋爐》實施方式1的導熱管安裝結構的又一個實施例的示意圖(未繪示翅片)。

圖8為《餘熱鍋爐》實施方式1的振打裝置的示意圖。

圖9為《餘熱鍋爐》實施方式2的結構示意圖(未繪示振打裝置、吹灰裝置等)。

圖10為《餘熱鍋爐》實施方式2的導熱管的翅片結構的示意圖。

技術領域

《餘熱鍋爐》涉及鍋爐設備,特別是涉及一種能夠對廢氣中的餘熱進行回收的餘熱鍋爐。

權利要求

1.《餘熱鍋爐》包括鍋爐(1)和設於所述鍋爐(1)內的導熱管(4),所述鍋爐(1)設有廢氣入口(2)和廢氣出口(3),其特徵在於:所述導熱管(4)以能夠相對於支撐組件進行相對運動的方式由該支撐組件支撐,所述導熱管(4)穿過所述支撐組件的支撐孔部,所述支撐組件包括與各導熱管(4)對應的多個支撐環(5)和僅位於全部支撐環(5)下方的用於固定所述支撐環的支撐梁(8),所述支撐環(5)的孔構成所述支撐孔部,所述導熱管(4)的外周面與所述支撐環(5)的內周面之間的間隙構成能使二者發生相對移動的間隙,以使所述導熱管(4)振動充分並減小振打力對周邊配件的衝擊。

2.根據權利要求1所述的餘熱鍋爐,其特徵在於:在所述導熱管(4)的軸線方向上間隔布置兩個以上的支撐組件,一根所述導熱管(4)穿過分別設定在所述兩個以上的支撐組件上的兩個以上的支撐孔部。

3.根據權利要求1或2所述的餘熱鍋爐,其特徵在於:所述導熱管(4)的表面設有翅片(23)。

4.根據權利要求3所述的餘熱鍋爐,其特徵在於:所述導熱管(4)水平布置,所述翅片(23)垂直地設定於所述導熱管(4)的外周面且沿所述外周面的整個周面徑向向外凸出設定,並且i)沿所述導熱管(4)的軸線方向設定多個所述翅片(23);或者ii)所述翅片為螺旋形翅片。

5.根據權利要求3所述的餘熱鍋爐,其特徵在於:所述導熱管(4)豎直布置,所述翅片(23)垂直地設定於所述導熱管(4)的外周面且沿所述導熱管(4)的軸線方向凸出設定,並且i)所述翅片(23)在軸線方向不連續;或者ii)所述翅片為螺旋形翅片。

6.根據權利要求4或5所述的餘熱鍋爐,其特徵在於:所述導熱管(4)為格子布置;i)在同一個水平面內相鄰的多根導熱管(4)構成一個導熱組件(9),所述餘熱鍋爐包括相對於水平方向平行布置的多個導熱組件(9);或者ii)在同一個豎直平面內相鄰的多根導熱管(4)構成一個導熱組件(9),所述餘熱鍋爐包括相對於豎直方向平行布置的多個導熱組件(9);並且所述餘熱鍋爐包括多個振打裝置,一個振打裝置構成為敲打一個導熱組件(9)。

7.根據權利要求6所述的餘熱鍋爐,其特徵在於:所述振打裝置(7)對與每個所述導熱組件(9)連線的振打桿(6)進行敲打,所述振打裝置(7)包括振打軸體(10)、固定於所述振打軸體(10)的振打錘(11)和與所述振打軸體(10)相連線而控制所述振打軸體(10)往復轉動的驅動電機(12)。

8.根據權利要求7所述的餘熱鍋爐,其特徵在於:所述振打錘(11)配置成敲打所述振打桿(6)的端部或者側面。

9.根據權利要求1所述的餘熱鍋爐,其特徵在於:所述餘熱鍋爐還包括吹灰裝置(13)。

10.根據權利要求9所述的餘熱鍋爐,其特徵在於:所述吹灰裝置(13)包括氣源(14)、連線管(15)和多個吹灰管件(16),所述吹灰管件(16)水平布置且位於所述導熱管(4)的上方,所述吹灰管件(16)的軸線與所述導熱管(4)的軸線垂直,所述吹灰管件(16)與一推拉桿(18)連線,所述推拉桿(18)的一端與能夠推動推拉桿(18)伸出或縮回的控制裝置(20)連線,每個所述吹灰管件(16)的下部設定朝向各導熱管(4)噴出高壓氣體的噴氣口(17)。

11.根據權利要求10所述的餘熱鍋爐,其特徵在於:所述控制裝置(20)包括:電機(21)和與電機(21)連線的嚙合齒輪(22),所述推拉桿(18)的一端穿過鍋爐(1)的壁(19)而延伸到外側,所述推拉桿(18)的所述一端設為螺桿結構,所述嚙合齒輪(22)與所述螺桿結構相嚙合,所述嚙合齒輪(22)的旋轉方向根據所述電機(21)的旋轉方向所不同,由此,控制所述推拉桿(18)的伸縮動作。

12.《餘熱鍋爐》包括鍋爐(1)、設於所述鍋爐內(1)的導熱管(4)和振打裝置,所述鍋爐(1)設有廢氣入口(2)和廢氣出口(3),其特徵在於:所述導熱管(4)的表面設有翅片(23),且所述導熱管(4)以能夠相對於支撐組件進行相對運動的方式由該支撐組件相支撐,所述導熱管(4)穿過所述支撐組件的支撐孔部,所述支撐組件包括與各導熱管(4)對應的多個支撐環(5)和僅位於全部支撐環(5)下方的用於固定所述支撐環的支撐梁(8),所述支撐環(5)的孔構成所述支撐孔部,所述導熱管(4)的外周面與所述支撐環(5)的內周面之間的間隙構成能使二者發生相對移動的間隙,以使所述導熱管(4)振動充分並減小振打力對周邊配件的衝擊。

13.根據權利要求12所述的餘熱鍋爐,其特徵在於:所述導熱管(4)水平布置,所述翅片(23)垂直地設定於所述導熱管的外周面且沿所述外周面的整個周面徑向向外凸出設定,且沿所述導熱管(4)的軸線方向設定多個所述翅片(23)。

14.根據權利要求12或13所述的餘熱鍋爐,其特徵在於:在所述導熱管(4)的軸線方向上間隔布置兩個以上的支撐組件,一根所述導熱管(4)穿過分別設定在所述兩個以上的支撐組件上的兩個以上的支撐孔部。

15.一種餘熱鍋爐的振打裝置,包括振打裝置(7),所述振打裝置(7)包括振打軸體(10)、固定於所述振打軸體(10)的振打錘(11)和與所述振打軸體(10)相連線而控制所述振打軸體(10)往復轉動的驅動電機(12),其特徵在於:所述振打裝置還包括振打桿(6),所述振打桿(6)與多個相鄰的導熱管(4)固定連線,且所述導熱管(4)以能夠相對於支撐組件進行相對運動的方式由該支撐組件支撐,所述導熱管(4)穿過所述支撐組件的支撐孔部,所述支撐組件包括與各導熱管(4)對應的多個支撐環(5)和僅位於全部支撐環(5)下方的用於固定所述支撐環的支撐梁(8),所述支撐環(5)的孔構成所述支撐孔部,所述導熱管(4)的外周面與所述支撐環(5)的內周面之間的間隙構成能使二者發生相對移動的間隙,以使所述導熱管(4)振動充分並減小振打力對周邊配件的衝擊。

16.根據權利要求15所述的餘熱鍋爐的振打裝置,其特徵在於:在所述導熱管(4)的軸線方向上間隔布置兩個以上的支撐組件,一根所述導熱管(4)穿過分別設定在所述兩個以上的支撐組件上的兩個以上的支撐孔部。

17.一種餘熱鍋爐的導熱管安裝結構,其特徵在於:導熱管(4)以能夠相對於支撐組件進行相對運動的方式由該支撐組件支撐,所述導熱管(4)穿過所述支撐組件的支撐孔部,所述支撐組件包括與各導熱管(4)對應的多個支撐環(5)和僅位於全部支撐環(5)下方的用於固定所述支撐環的支撐梁(8),所述支撐環(5)的孔構成所述支撐孔部,所述導熱管(4)的外周面與所述支撐環(5)的內周面之間的間隙構成能使二者發生相對移動的間隙,以使所述導熱管(4)振動充分並減小振打力對周邊配件的衝擊。

18.根據權利要求17所述的餘熱鍋爐的導熱管安裝結構,其特徵在於:在所述導熱管(4)的軸線方向上間隔布置兩個以上的支撐組件,一根所述導熱管(4)穿過分別設定在所述兩個以上的支撐組件上的兩個以上的支撐孔部。

實施方式

《餘熱鍋爐》提供一種餘熱鍋爐、其振打裝置及導熱管安裝結構。《餘熱鍋爐》的主要發明原理是將帶翅片導熱管的翅片結構和振打裝置結合起來,來共同應對工業廢氣中的高溫餘熱、高附著性粉塵,從而能夠對例如溫度為300℃—500℃、粉塵濃度為10-100克/標準立方米、在乾燥狀態下粉塵附著性高的各類品味的廢氣進行有效回收,並且餘熱鍋爐兼具高導熱性能、低成本、有效清除附著粉塵的特性。如圖1所示,該實施方式的餘熱鍋爐為立式結構,該餘熱鍋爐包括鍋爐1,在鍋爐1的上部和下部分別設定廢氣入口2和廢氣出口3。

作為《餘熱鍋爐》的一個重要的技術特徵,在鍋爐1內設定多根帶翅片23的導熱管4,導熱管4採用水平並且格子布置結構,這樣當廢氣按箭頭所示從上到下均勻流過的過程中,會吹走可能堆積在翅片23之間的粉塵,從而明顯增加廢氣中的熱量傳遞到導熱管4的傳遞量,提高整個鍋爐對廢氣進行熱量回收的效率。採用帶翅片23的導熱管4,能有效增加換熱面積,提升換熱性能,但卻不增加成本。如圖2—4所示,翅片23垂直於導熱管4的外周面且沿外周面徑向向外凸出設定,在一根導熱管4的外周,沿長度方向即軸向方向間隔地設定多個翅片23。在一個優選的實施例中,如圖2所示,翅片23設於導熱管4外周的整個周面,即翅片23為封閉環形片,由於翅片23垂直卷繞於導熱管4的外周面,翅片23的主要換熱表面與粉塵的重力方向一致,因此粉塵很難在翅片23間堆積,並且廢氣流動方向也與翅片23的設定方向一致,能耗小。封閉環形的翅片23能使換熱面積最大化,通過變更導熱管4的長度方向上配置的翅片23的數量以及間隔、翅片23的高度和厚度,能夠調整換熱面積。在一個可選實施例中,如圖3、4所示,可將封閉環形的翅片23替換為不連續的兩個以上的扇形片,這種翅片23雖然減小了換熱面積,但是扇形片之間的間隙24可供廢氣穿行流動,能在一定程度增加廢氣中的熱量傳遞到導熱管4的傳遞量。

作為《餘熱鍋爐》的另一個重要的技術特徵是與振打裝置相關的導熱管安裝結構。如圖1、5所示,在《餘熱鍋爐》的一個實施例中,在導熱管4的軸線方向上間隔布置兩個以上的支撐組件,一根導熱管4穿過兩個以上的支撐組件的對應的兩個以上的支撐孔部。當然,也可在導熱管4的軸線方向的中央部設定一個支撐組件,然後在導熱管4的兩端用另外的支撐物活動支撐。在優選的實施例中,用於支撐導熱管4的支撐組件包括分別與各導熱管4對應的多個支撐環5以及固定這些支撐環5的支撐梁8。支撐環5的孔構成支撐孔部。在導熱管4為格子布置的情況下,支撐環5也為格子布置。在導熱管4的長度方向上間隔設定兩個以上的支撐組件,一根導熱管4穿過各組支撐組件的相對應的支撐環5。這樣導熱管4以不固定的方式與支撐組件的支撐環5連線,導熱管4的外周面與支撐環5的內周面之間的間隙構成能使二者發生相對移動的間隙。通過該實施方式中的導熱管的安裝結構,導熱管4被活動自由的安裝,在振打裝置的振打作用下,導熱管4與支撐環5能夠發生相對運動,可進行充分的振動作用,並且,振打衝擊力也不會對支撐組件造成負擔,設備耐久性提升。

在另一個優選實施例中,如圖6所示,支撐組件包括在導熱管4的長度方向上間隔設定的兩個以上的支撐板51,各支撐板51上設定與各導熱管4對應的穿孔52,一根導熱管4穿過多個支撐板51的相對應的穿孔52,該穿孔52構成支撐孔部,支撐板51與廢氣流動方向一致,能耗小。以上兩個實施例中提供了導熱管4與支撐環5、穿孔52活動安裝的結構。可以想到的,在可選的實施例中,如圖7所示,可以通過具有網孔53的金屬的桿組件54來活動支撐導熱管4,該網孔53構成了支撐孔部,只要使網孔53的尺寸大於導熱管4的外周面的尺寸即可。當然,能夠活動支撐導熱管4的支撐組件並不局限於以上例舉的結構,任何能夠實現導熱管4活動安裝的結構均可採用。在極端情況下,也可以採用金屬鏈條將導熱管懸掛於鍋爐內。

發明人進行了使來自水泥窖的PH塔的廢氣在假想為PH鍋爐的實驗裝置中流動的實驗。帶翅片23的導熱管4的外徑為導熱管4為水平格子布置、與廢氣流動方向垂直的垂直方向間距為90毫米、在廢氣流動方向上的間距為90毫米、翅片23的高度為21毫米、厚度為1.2毫米,導熱管4內部用溫水冷卻。這裡,為確認粉塵的堆積動態而沒有設定除塵裝置。變更翅片23的間距使廢氣流動來實驗導熱管的牽伸損失、導熱管4的污垢表現,來確認導熱性能。實驗結果表示:將翅片23的間距設為15毫米以上例如15—18毫米,能夠得到與2016年2月以前,已有的PH鍋爐結構(導熱管是裸管外徑為的垂直交錯布置、氣體垂直方向間距為90毫米、氣體流動方向間距為78毫米)相同程度的粉塵堆積表現(利用穩定狀態的壓力損失和初期的壓力損失比來評價)。並且確認到:通過最佳化導熱管4的布置結構和翅片23的間距,粉塵的堆積量飽和,通過與除塵裝置相配合,能夠實現在高粉塵廢氣條件下的穩定動轉。

在一個實施例中,《餘熱鍋爐》的餘熱鍋爐可以不自配振打裝置,而採用人工振打或外配振打裝置來進行除塵。在優選的實施例中,《餘熱鍋爐》的餘熱鍋爐自配振打裝置。振打裝置的結構可採用2016年2月以前,已有的技術中的任意振打裝置。基於《餘熱鍋爐》中的導熱管安裝結構,相對2016年2月以前,已有的導熱管安裝結構,採用任何2016年2月以前,已有的振打裝置,均能獲得提升的振打效果。在《餘熱鍋爐》的一個優選的實施例中,採用《餘熱鍋爐》的特別設計的振打裝置,對導熱管4進行分束振打。

首先對導熱管4進行分束。關於具體的分束方式,對於導熱管4為水平格子布置的情況下,同一個垂直平面內的上下相鄰的多根導熱管4構成一個導熱組件9,該情況下,如圖1所示,餘熱鍋爐包括在豎直方向上平行的多個導熱組件9。此外,還可選擇同一個水平面內相鄰的多根導熱管4構成一個導熱組件9。當然,對於導熱管4交錯布置的情況下,完全可以使某一斜面內相鄰的多個導熱管構成一個導熱組件,餘熱鍋爐包括多個在該傾斜方向上平行的導熱組件。現說明《餘熱鍋爐》的針對該分束的導熱管進行振打的振打裝置。《餘熱鍋爐》的餘熱鍋爐的振打裝置包括與導熱組件9連線的振打桿6和能夠對振打桿6進行敲打的振打組件7。每個導熱組件9設定一個振打桿6。振打組件7包括水平布置的振打軸體10、固定於振打軸體10的振打錘11、與振打軸體10相連線而能夠控制振打軸體10按設定的速度往復轉動的驅動電機12。各振打錘11分別布置在振打桿6的上部或側面。這樣的結構中,每個振打錘11對應一個振打桿6,多個振打錘6隨著振打軸體10的轉動動作而一致動作,實現對每個導熱組件9的有效振打除塵,從而能夠確保對高濃度粉塵進行處理,避免粉塵堆積於導熱管4以及翅片23。可以想到的,在一個實施例中,振打錘11也可不錘擊振打桿6,而是與支撐組件對應,即振打支撐組件,例如振打支撐板51,也能夠得到較好的振打效果。對於設計空間受限的餘熱鍋爐,錘擊支撐板也提供了一種設計振打裝置的選擇。

在一個實施例中,不局限於前面提到的按照導熱組件9對導熱管4進行分束的方式,振打桿6完全可與任意多個相鄰或不相鄰的導熱管4連線,只需變更振打桿6的具體形狀即可,例如圖5中的右上相鄰的四根導熱管4與一個矩形的振打桿6相連線,來實現分束振打。在此,不再詳述。相對於2016年2月以前,已有的水泥成套PH鍋爐塔的振打裝置敲打管束整體的結構,《餘熱鍋爐》的分束敲打每個管束即導熱組件9的方式,能夠獲得更加充分的振打效果。分束振打的振打衝擊力對導熱管4和安裝配件不造成負擔,耐久性更佳。

發明人利用與實物相同大小的振打裝置實施了耐久實驗和振動測量。採取使來自水泥窖的PH塔的廢氣在假想為PH鍋爐的實驗裝置中流動的實驗中所提到的導熱管4的布置結構、翅片23的間距,進行從上方敲打與導熱管4連線的振打桿6的試驗和從側面橫向敲打振打桿6的試驗。利用振打力不同的3種振打錘(大中小)來敲打振打桿6。通過振動測量確認到:利用大振打錘會產生導致裝置破壞的衝擊力,不管多大的振打錘都會得到比2016年2月以前,已有的PH鍋爐大的導熱管振動。在耐久實驗中,確認了對於100萬次以上的連續擊打具有耐久性。並且,確認了通過在該結構中選定最佳振打錘,能夠獲得更佳除塵性,並且能夠進行穩定的作業。為了能夠應對濃度低粒徑小的粉塵,例如對矽鐵製造電氣爐的粉塵濃度為10克/標準立方米的廢氣進行熱回收,在《餘熱鍋爐》的優選實施例中,還可配置吹灰裝置,以在必要時機代替振打裝置進行除塵。對於吹灰裝置,可以採用2016年2月以前,已有的技術中的吹灰裝置。《餘熱鍋爐》的優選實施例中,如圖1、5所示,吹灰裝置13包括氣源14、連線管15、吹灰管件16、推拉桿18和控制裝置20。吹灰管件16水平布置且位於導熱管4上方,吹灰管件16與導熱管4二者的軸線為直角關係,吹灰管件16與水平布置的推拉桿18連線,推拉桿18一端與能夠推動推拉桿18向前伸出或向後收縮的控制裝置20連線,每個吹灰管件16下方的面設定按間隔布置的噴氣口17。噴氣管件16的角度可以調節。

控制部件20包括電機21和與電機21連線的嚙合齒輪22。推拉桿18一端穿過鍋爐壁19,並延伸出鍋爐壁19的外側,該一端的結構是螺桿結構,嚙合齒輪22與螺桿結構嚙合連線,嚙合齒輪22的旋轉方向根據電機21的旋轉方向所不同,由此,控制推動桿18的伸縮動作。這樣的結構,不僅結構簡單,而且操作推拉桿18動作帶動吹灰管件16時性能穩定可靠,不易發生故障。當需要吹灰裝置13工作時,通過控制部件20控制推動推拉桿18向前伸出或向後收縮,順便帶動吹灰管件16前後移動,吹灰管件16上的噴氣口17從上向下噴出高壓氣體,對導熱管4以及翅片23上堆積的粉塵進行除塵。《餘熱鍋爐》通過在導熱管4上方設定移動式的吹灰裝置13,對每個導熱管4的間隔實現向下吹灰。《餘熱鍋爐》的吹灰裝置13,不僅結構簡單,而且能夠實現對帶翅片23的導熱管4上的附著性粉塵進行有效處理而使其不堵塞,確保了導熱管具有較高的導熱性能,提高鍋爐熱量回收效率。在《餘熱鍋爐》中,由於振打裝置和吹灰裝置的有效工作,可以在導熱管4上設定翅片23,翅片23的設定,在不增加導熱管4體積或數量的情況下,有效增加了導熱面積,提高了導熱性能,而且有效降低了導熱管以及整個鍋爐的成本。為了對高溫或超高溫的廢氣進行回收,在優選的實施例中,可以進一步增加導熱組件9即導熱管的數量,從而增加鍋爐內導熱管的導熱面積,提高餘熱鍋爐的整體熱量回收效率。當然,在一個可選的實施例中,完全可以採用《餘熱鍋爐》的導熱管安裝結構,同時採用2016年2月以前,已有的的振打裝置對餘熱鍋爐的全部導熱管的管束整體進行振打,也能獲得提升的振打效果。

《餘熱鍋爐》的餘熱鍋爐,克服了本領域技術中的導熱管的翅片結構和振打裝置沒有結合起來應對粉塵的技術偏見,通過設計翅片結構並結合振打裝置和吹灰裝置,獲得了對高溫和超高溫、包括各種濃度的高附著性粉塵的廢氣進行回收、兼具高導熱性能、低成本、運轉穩定的餘熱鍋爐。使用水平布置的帶翅片的導熱管,且各個導熱管4之間呈平行分布(格子布置)。對於濃度高粒徑大的粉塵,通過振打裝置的振打桿將一定數量的導熱管的端部固定連線,再振打振打桿的最上部或者側面,就能通過設定一個振打組件,實現對多根導熱管的振打除塵。對於濃度低粒徑小的粉塵例如矽鐵製造電氣爐的廢氣中的粉塵,通過在導熱管上方設定移動式的吹灰裝置13,對各導熱管的間隙實現向下吹灰。《餘熱鍋爐》的餘熱鍋爐,不僅結構簡單,而且能夠實現對帶翅片的導熱管上的附著性粉塵進行有效處理而使其不致堵塞,確保了導熱管具有較高的導熱性能,提高鍋爐熱量回收效率。

如圖9—10所示,該實施方式與實施方式1的原理相同、導熱管的安裝結構、振打裝置和吹灰裝置的結構相同,導熱管分束方式相同,不再重述。區別之處是:餘熱鍋爐改為臥式,導熱管4為豎直格子布置,導熱管4的下端部可以放置在某支撐物50上。如圖9—10所示,該實施方式中,鍋爐1的左側和右部分別設定廢氣入口2和廢氣出口3。導熱管4依次穿過在上下方向上布置的多個支撐板51的作為支撐孔部的多個穿孔52(圖未示出)。導熱管4上的翅片23垂直於導熱管4的外周面且沿導熱管的軸線方向凸出設定,優選的實施例中,將翅片23設定成與箭頭所示的廢氣流動方式大致相同,即在導熱管4的廢氣流動的上游測和下游側的相對的兩側設定翅片23,導熱管的與廢氣流動方向垂直的兩側不設計翅片23,以避免造成能量損耗。在優選的實施例中,翅片23在軸線方向上不連續,即在導熱管長度方向上設定多段翅片23,這樣廢氣可以穿經各翅片23之間的間隙24而增加廢氣與導熱管之間的熱傳遞量。並且,翅片23之間的間隙24可以作為與支撐組件配合的部位。當然,在軸向上連續的翅片23也可選用。在該實施方式中,雖然導熱管4採取豎直布置的方式,但導熱管4的表面和翅片23的表面仍然與粉塵的重力方向一致,粉塵不易附著。振打裝置可對導熱管4的上端或支撐組件進行振打。基於該實施方式,能夠獲得與實施方式1相同的效果,在此不再重述。

在實施方式1、2的基礎之上,該實施方式的餘熱鍋爐採用與實施方式1、2相同的導熱管的安裝結構、振打裝置和吹灰裝置。不同之處是:將實施方式1、2中的帶翅片管替換為裸管,除了換熱性能有所降低以外,該實施方式依然能獲得優越的振打效果。因此,可對2016年2月以前,已有的的PH餘熱鍋爐進行改造,以用於回收300℃—500℃高溫、粉塵濃度為10—100克/標準立方米、粉塵附著性高的廢氣。

在實施方式1、2的基礎之上,該實施方式的餘熱鍋爐採用與實施方式1、2相同的導熱管的安裝結構。不同之處是:將實施方式1、2中的帶翅片導熱管替換為2016年2月以前,已有的技術中的螺旋翅片導熱管,即採用《餘熱鍋爐》的導熱管的安裝結構來改造2016年2月以前,已有的帶螺旋形翅片的導熱管的AQC餘熱鍋爐。基於《餘熱鍋爐》的導熱管的安裝結構,可獲得優越的振打效果,再結合振打裝置和吹灰裝置,同樣能對300℃—500℃高溫、粉塵濃度為10—100克/標準立方米、粉塵附著性高的廢氣進行有效回收。對於2016年2月以前,已有的的AQC餘熱鍋爐,由於本身通常不包括振打裝置,因此,在一個實施例中,可以僅使AQC餘熱鍋爐的導熱管安裝結構替換為《餘熱鍋爐》的安裝結構,然後另外配置振打裝置。

實施方式1的圖2-4中示出的垂直地設定於導熱管4的外周面且沿外周面凸出設定的翅片23也可套用於豎直布置的導熱管中。實施方式2的圖9-10中示出的垂直地設定於導熱管4的外周面且沿導熱管4的軸線方向凸出設定的翅片23也可套用於水平布置的導熱管中。螺旋形翅片可以套用於豎直布置或水平布置的導熱管中。

榮譽表彰

2021年8月16日,《餘熱鍋爐》獲得安徽省第八屆專利獎優秀獎。