專利背景

面料與塑膠骨架通過注塑工藝複合成型的技術稱之為低壓注塑技術,因為該工藝要求注塑過程中必須使用較小的注射壓力來防止澆口位置的面料被沖傷。對於帶有軟質泡沫的面料,

注塑機還要求具有開模注射的特殊功能,以減輕熔融塑膠對泡沫的燙傷,由於開模注塑工藝對溶膠流動的控制能力弱,客觀上要求了產品的面料尺寸要大於模具的型腔尺寸,大於輪廓骨架以外的多餘面料需要在後續工序中修切處理。傳統軟質面料的低壓注塑技術一方面增加了面料成本,另外也增加了後續工藝設備的投資及人工成本。對工藝調整難度而言,傳統開模注射的工藝調整也相對更為複雜。

發明內容

專利目的

該發明提供一種預裁軟質小面料合模注塑方法,以解決傳統軟質面料的低壓注塑技術一方面增加了面料成本,另外也增加了後續工藝設備的投資及人工成本的問題。

技術方案

《預裁軟質小面料合模注塑方法》採取的技術方案是:包括下列步驟:

(1)產品設計:產品設計時,在產品四周的邊緣預留工藝補充區域,用於設計面料的懸掛孔,掛孔直徑為6毫米,掛孔的分布要求為每個產品轉角區域附近各布置一個,同時,在工藝補充區域預留模具的澆口位置;

(2)模具設計:模具型腔厚度按照塑膠骨架厚度加表皮壓縮後的厚度進行加工,模具的澆口設計在產品預留的工藝補充區域,澆口直徑為3.5毫米,該結構能夠有效避免融膠對產品可見面的直接灼傷;

(3)面料選擇:面料外表面材料適用於PVC及織物兩種,內表面要求選用無紡布做為耐熱層,材質為聚對苯二甲酸乙二醇酯(PET),厚度1.2毫米,中間泡沫層厚度為3.5毫米;

(4)面料裁剪:需根據產品可見面輪廓進行面料裁剪,面料邊緣要長於相應可見面邊緣5毫米-8毫米,但邊緣長度不可超過產品工藝補充邊緣,以免模具分型面局部抬高而出現的飛邊問題;

(5)骨架材料選擇:骨架材料為聚丙烯,材料的熔融指數要求為25克/10分鐘;

(6)注射工藝參數遵循如下控制方式:注射速度設定範圍55毫米/秒-60毫米/秒,注射壓力70巴-80巴,保壓時間設為4—6秒,注塑機料筒溫度在180℃-200℃之間,模具熱流道溫度設為210℃。

該發明採用預裁軟質小面料、常壓合模注射工藝實現了面料與塑膠基體的複合技術,該技術突破了軟質面料一定要採用開模注射工藝的技術瓶頸,也創新性的實現了面料尺寸小於模具型腔尺寸的技術方案。

改善效果

《預裁軟質小面料合模注塑方法》的優點是:適用於汽車內飾產品中所有面料與塑膠基體的覆合技術,也可用於民品中有類似要求的產品。由於該發明所用面料尺寸小於產品尺寸,故可以避免產品的後續修切工藝、降低產品製造成本。能夠實現小於塑膠骨架的軟質面料,通過合模注塑實現與塑膠基板覆合的技術,可以提高約30%的面料利用率。工藝控制為常規壓力注射、合模注塑方式,擺脫了傳統低壓注塑工藝對高端注塑設備的依賴,工藝參數調整也更為簡單。

附圖說明

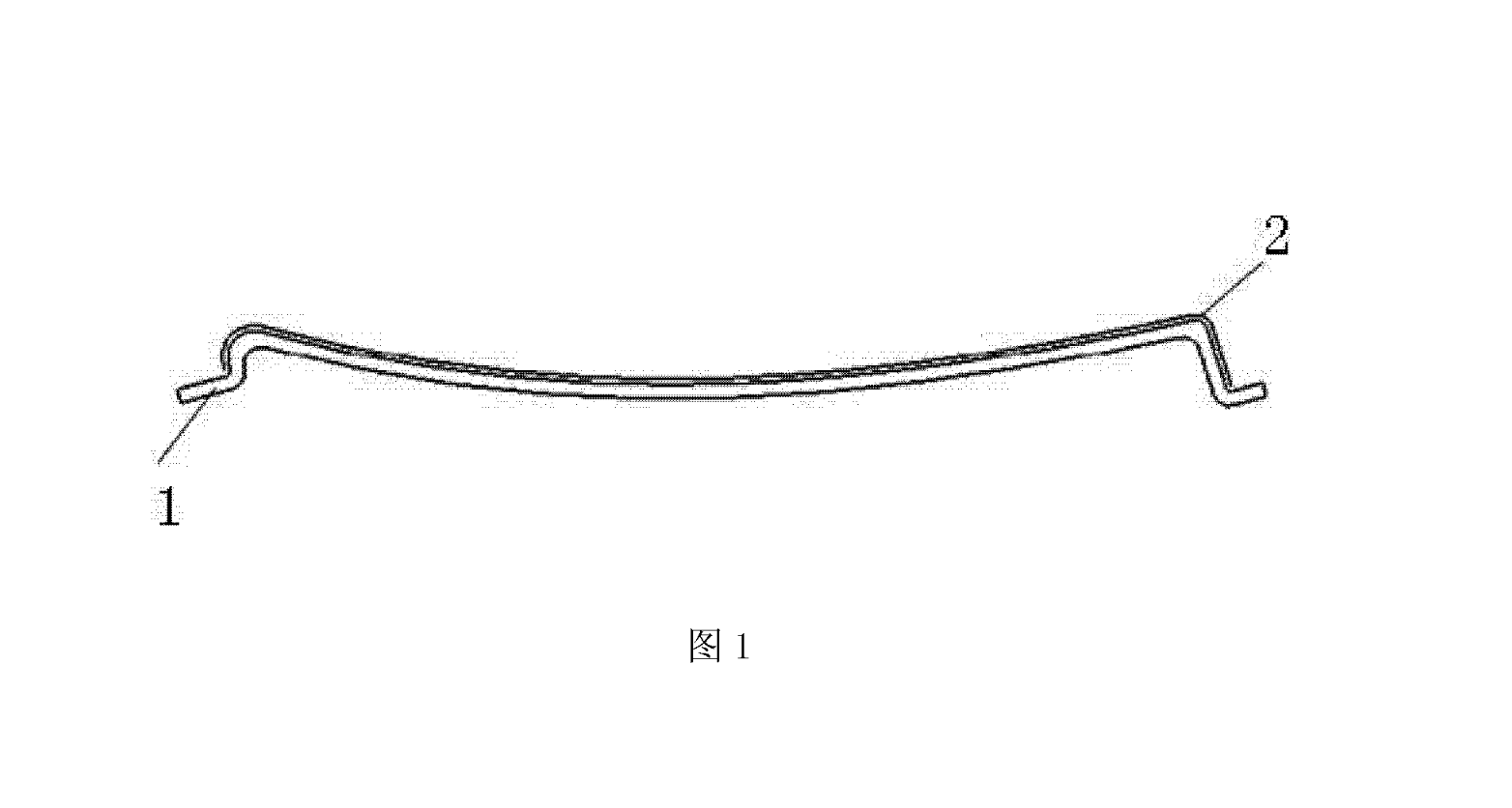

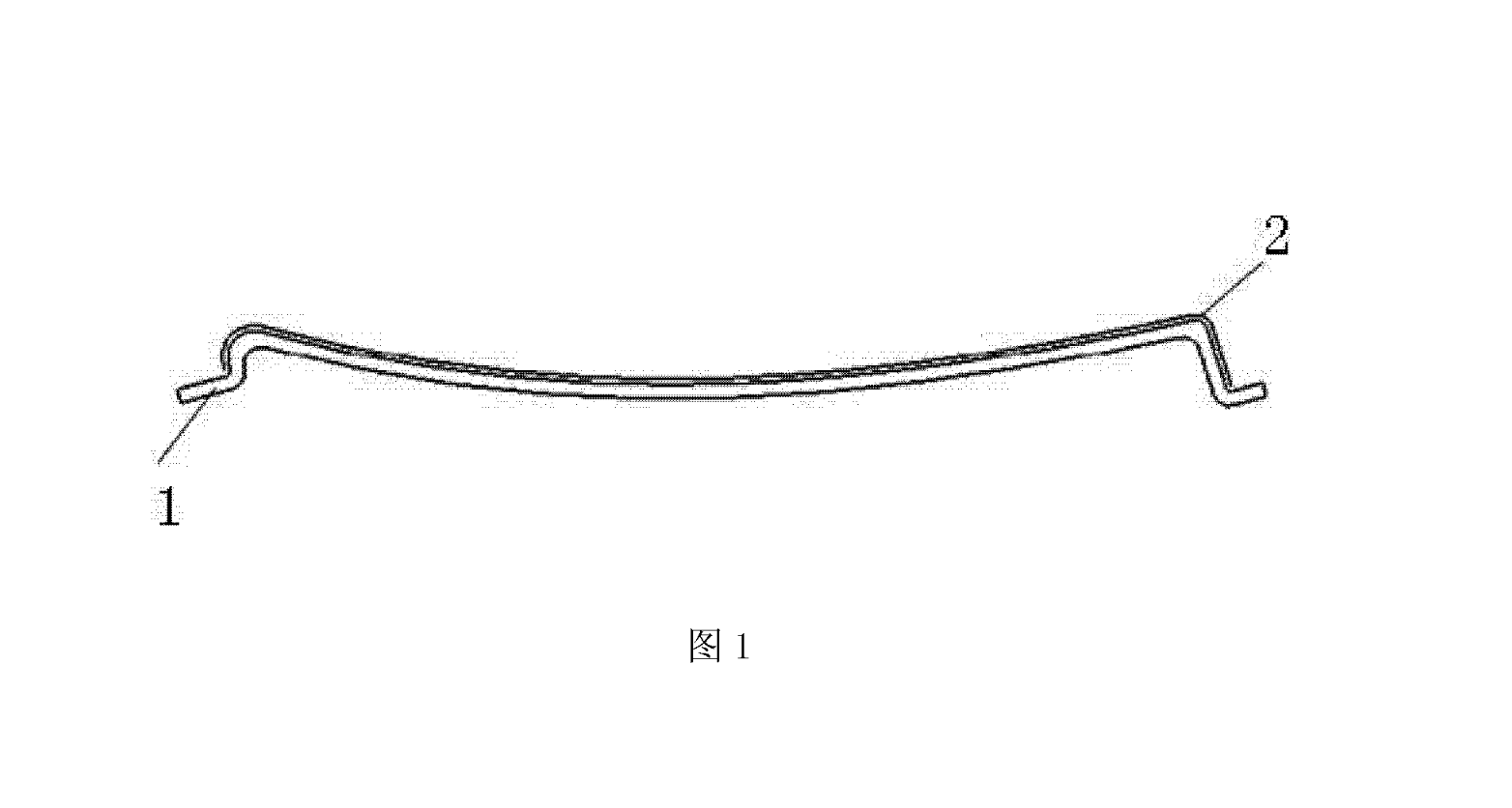

圖1是《預裁軟質小面料合模注塑方法》產品截面結構示意圖,圖中1是骨架,2是面料。

附圖說明

權利要求

1.《預裁軟質小面料合模注塑方法》其特徵在於包括下列步驟:

(1)產品設計:產品設計時,在產品四周的邊緣預留工藝補充區域,用於設計面料的懸掛孔,掛孔直徑為6毫米,掛孔的分布要求為每個產品轉角區域附近各布置一個,同時,在工藝補充區域預留模具的澆口位置;

(2)模具設計:模具型腔厚度按照塑膠骨架厚度加表皮壓縮後的厚度進行加工,模具的澆口設計在產品預留的工藝補充區域,澆口直徑為3.5毫米;

(3)面料選擇:面料外表面材料適用於PVC及織物兩種,內表面要求選用無紡布做為耐熱層,材質為聚對苯二甲酸乙二醇酯(PET),厚度1.2毫米,中間泡沫層厚度為3.5毫米;

(4)面料裁剪:需根據產品可見面輪廓進行面料裁剪,面料邊緣要長於相應可見面邊緣5毫米-8毫米,但邊緣長度不可超過產品工藝補充邊緣;

(5)骨架材料選擇:骨架材料為聚丙烯,材料的熔融指數要求為25克/10分鐘;

(6)注射工藝參數遵循如下控制方式:注射速度設定範圍55毫米/秒-60毫米/秒,注射壓力70巴-80巴,保壓時間設為4—6秒,注塑機料筒溫度在180℃-200℃之間,模具熱流道溫度設為210℃。

實施方式

實施例1

包括下列步驟:

(1)產品設計:產品設計時,在產品四周的邊緣預留工藝補充區域,用於設計面料的懸掛孔,掛孔直徑為6毫米,掛孔的分布要求為每個產品轉角區域附近各布置一個,同時,在工藝補充區域預留模具的澆口位置;

(2)模具設計:模具型腔厚度按照塑膠骨架厚度加表皮壓縮後的厚度進行加工,模具的澆口設計在產品預留的工藝補充區域,澆口直徑為3.5毫米,該結構能夠有效避免融膠對產品可見面的直接灼傷;

(3)面料選擇:面料外表面材料適用於PVC及織物兩種,內表面要求選用無紡布做為耐熱層,材質為聚對苯二甲酸乙二醇酯(PET),厚度1.2毫米,中間泡沫層厚度為3.5毫米;

(4)面料裁剪:需根據產品可見面輪廓進行面料裁剪,面料邊緣要長於相應可見面邊緣5毫米,但邊緣長度不可超過產品工藝補充邊緣,以免模具分型面局部抬高而出現的飛邊問題;

(5)骨架材料選擇:骨架材料為聚丙烯,材料的熔融指數要求為25克/10分鐘;

(6)注射工藝參數遵循如下控制方式:注射速度設定範圍55毫米/秒,注射壓力70巴,保壓時間設為4秒,注塑機料筒溫度在180℃之間,模具熱流道溫度設為210℃。

實施例2

包括下列步驟:

(1)產品設計:產品設計時,在產品四周的邊緣預留工藝補充區域,用於設計面料的懸掛孔,掛孔直徑為6毫米,掛孔的分布要求為每個產品轉角區域附近各布置一個,同時,在工藝補充區域預留模具的澆口位置;

(2)模具設計:模具型腔厚度按照塑膠骨架厚度加表皮壓縮後的厚度進行加工,模具的澆口設計在產品預留的工藝補充區域,澆口直徑為3.5毫米,該結構能夠有效避免融膠對產品可見面的直接灼傷;

(3)面料選擇:面料外表面材料適用於PVC及織物兩種,內表面要求選用無紡布做為耐熱層,材質為聚對苯二甲酸乙二醇酯(PET),厚度1.2毫米,中間泡沫層厚度為3.5毫米;

(4)面料裁剪:需根據產品可見面輪廓進行面料裁剪,面料邊緣要長於相應可見面邊緣7毫米,但邊緣長度不可超過產品工藝補充邊緣,以免模具分型面局部抬高而出現的飛邊問題;

(5)骨架材料選擇:骨架材料為聚丙烯,材料的熔融指數要求為25克/10分鐘;

(6)注射工藝參數遵循如下控制方式:注射速度設定範圍57毫米/秒,注射壓力75巴,保壓時間設為5秒,注塑機料筒溫度在190℃之間,模具熱流道溫度設為210℃。

實施例3

包括下列步驟:

(1)產品設計:產品設計時,在產品四周的邊緣預留工藝補充區域,用於設計面料的懸掛孔,掛孔直徑為6毫米,掛孔的分布要求為每個產品轉角區域附近各布置一個,同時,在工藝補充區域預留模具的澆口位置;

(2)模具設計:模具型腔厚度按照塑膠骨架厚度加表皮壓縮後的厚度進行加工,模具的澆口設計在產品預留的工藝補充區域,澆口直徑為3.5毫米,該結構能夠有效避免融膠對產品可見面的直接灼傷;

(3)面料選擇:面料外表面材料適用於PVC及織物兩種,內表面要求選用無紡布做為耐熱層,材質為聚對苯二甲酸乙二醇酯(PET),厚度1.2毫米,中間泡沫層厚度為3.5毫米;

(4)面料裁剪:需根據產品可見面輪廓進行面料裁剪,面料邊緣要長於相應可見面邊緣8毫米,但邊緣長度不可超過產品工藝補充邊緣,以免模具分型面局部抬高而出現的飛邊問題;

(5)骨架材料選擇:骨架材料為聚丙烯,材料的熔融指數要求為25克/10分鐘;

(6)注射工藝參數遵循如下控制方式:注射速度設定範圍60毫米/秒,注射壓力80巴,保壓時間設為6秒,注塑機料筒溫度在200℃之間,模具熱流道溫度設為210℃。

上述實施例中用裁剪機將面料片材經進行形狀裁剪,裁剪後的面料通過機械手懸掛於模具型腔內。

榮譽表彰

2016年9月,《預裁軟質小面料合模注塑方法》獲得第二屆吉林省專利獎優秀獎。