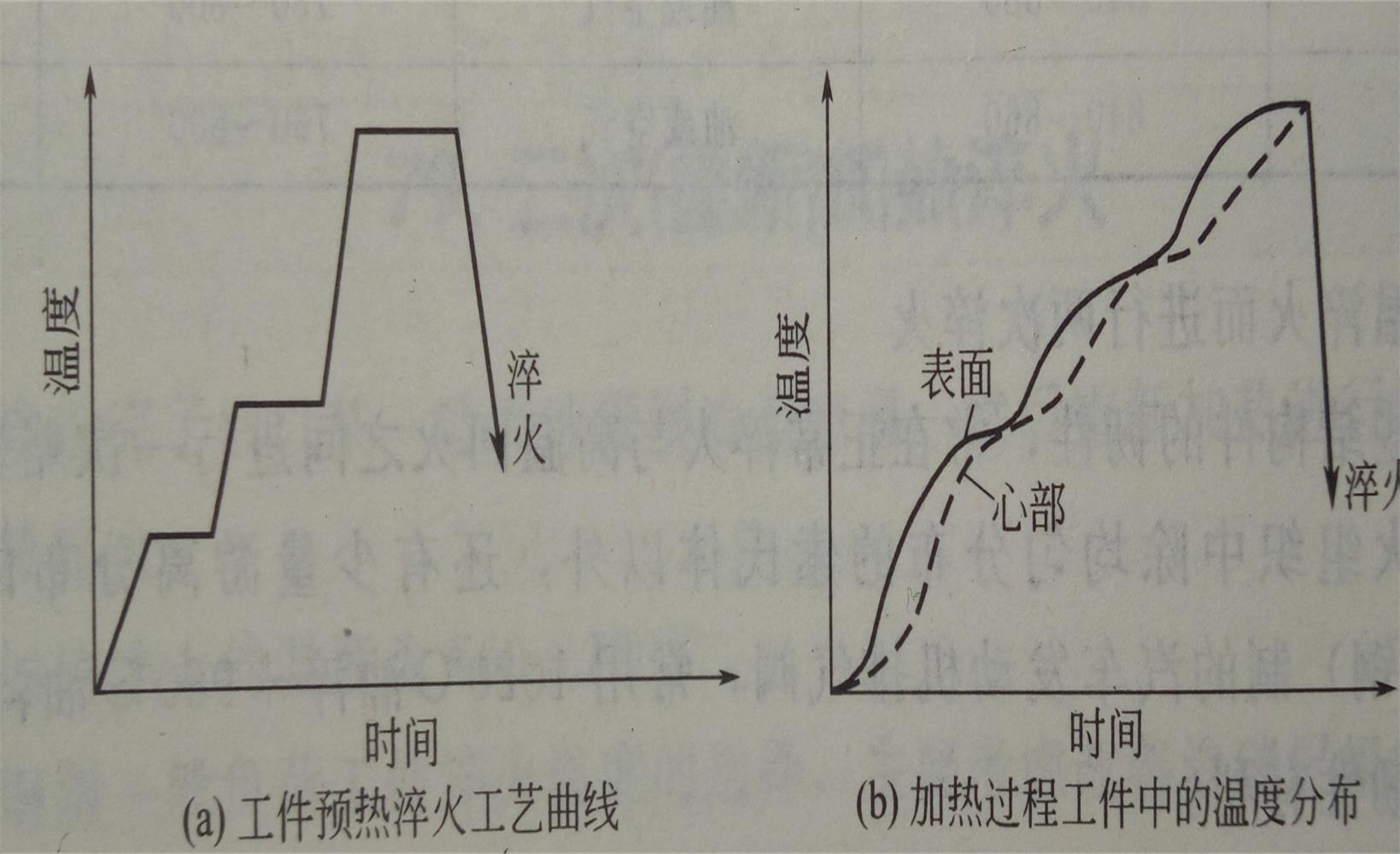

高合金鋼製工件(如高速鋼刀具等) 以及大型結構鋼鍛件,傳熱性能較差,在淬火加熱過程中易形成較大的熱應力,致使工件變形嚴重。為了減少淬火加熱時的熱應力,使工件內外照應力大幅度降低,在加熱到淬火溫度以前可進行一次或多次漸次增溫的預熱,見圖a;加熱過程中工件中溫度的分布如圖b所示。

生產中所套用的預熱溫度大多是:一次預熱,500~650℃;二次預熱,800~850℃。

對於形狀特別複雜、極易變形的高合金鋼製造的工件,還可進行第三次預熱,其溫度根據鋼材的化學成分及對變形量的控制等因素由試驗測定(很少使用)。一般一次預熱在空氣介質爐中,二、三次預熱在鹽爐或中性介質爐中進行。在各爐中的保溫時間,如以最終加熱時的保溫時間為1,則二次、一次預熱時的保溫時間分別為2及4。

對於大型工件,則可採用階梯式的加熱方法:工件隨爐升溫,到不同溫度作適當時間的等溫停留,以使沿工件截面溫度分布均勻化。

預熱淬火由於增快了鋼件相變重結晶時的加熱速度,減少了高溫下使工件內外均溫所需時間,在大截面工件上可以得到比較細小而均勻的奧氏體晶粒,並可減少變形。