基本介紹

隨著MEMS(Micro Electro Me-chanical System ,略記為MEMS,意為微機電系統)開發的深入,作為MEMS中關鍵部件的靜電電動機的研製越來越受到人們的關注。靜電電動機是利用靜電為能量源的一種能量轉換裝置。具有結構簡單,空載轉速高的優點,但也有功率小,啟動難等缺點。目前,各已開發國家競相開發靜電電動機並且已經取得了一些階段性進展。鑒於MEMS在推動國民經濟和軍事技術發展方面的重要性,我國國防科工委已經把MEMS 列入了“九五”國防預研項目。目前,在航天衛星和醫療器械領域中已經開始嘗試用靜電電動機來代替傳統的電磁型電動機。

原理和特點

靜電電動機的運行原理有兩種:一種是利用介電弛豫原理,另一種是利用電容可變原理。

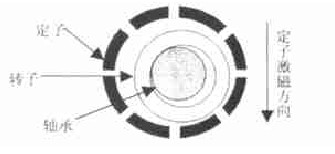

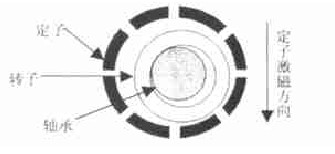

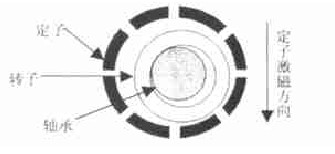

1.利用介電弛豫原理的靜電電動機一般被稱為靜電感應電動機或異步介電感應電動機。其具體原理如下:如果將一個介電轉子置於旋轉電場中,那么就會在轉子表面感應出電荷,由於介電弛豫,這些電荷滯後於旋轉電場,這些感應電荷與旋轉電場之間的偏移就產生了一個作用在轉子上的轉矩。如果轉子由多種介質構成,那么不同的介電弛豫過程就會被疊加,在不同的頻率下起作用。由於電動機運行時,轉子的角速度小於旋轉電場的角速度,因此這種電動機被稱之為“異步”,電動機的轉矩與效率都取決於轉子角速度與旋轉電場角速度的比。圖1 所示的是異步介電感應靜電電動機的結構示意簡圖。電極靜止排放,相差90°相角的兩個電壓用來產生旋轉電場。

圖1

圖1 感應型靜電電動機有其自身的優勢:第一,感應電動機靠介電弛豫來建立轉子上的電荷分布,而不是靠轉子的凸極結構,於是感應電動機的轉子可以是光滑均勻的,甚至可以是液體。所以從製造工藝上講,感應電動機比電容可變電動機有優勢。第二,感應電動機是異步運行的,所以它可以不需要轉子位置的反饋就可以獲得較好的運行性能。第三,在感應電動機某一特定的運行狀態下可以提高軸承摩擦和磨損的特性。但是由於介電感應電動機材料的電性能對電動機的運行有很大的影響,因此對於感應電動機而言,對材料導電性能的控制就成為設計和製作上的難點。

2.利用電容可變原理的靜電電動機就是指利用帶電極板之間基於靜電能的能量變化趨勢產生機械位移,這種作用力使兩個電極趨於互相接近並達到一能量最小的穩定位置。電動機的定子為靜止電極,轉子為移動電極,通過限制轉子向定子方向移動的自由度,就可以使轉子獲得一個單一方向的位移。電容可變型靜電電動機的結構簡單,由性能良好的絕緣體和導電體構成,它的激勵只需要簡單的開環電壓脈衝就足夠了。

電容可變型靜電電動機也有著一些缺點:第一,為了使之能夠運行,必須保證定轉子間的電容可變,因此對於頂驅式和側驅式電動機的轉子就必須是凸極的結構,這樣的結構做成平面化就需要複雜的工藝步驟。第二,為了獲得較大的電容變化以提高驅動轉矩,就需要減小定轉子之間的氣隙,這就又增加了加工的難度。第三,電容可變型靜電電動機是同步式電動機,因此即使是最小的運行也需要轉子位置的反饋,這可以說是一個很重要的缺點。最後,轉子易受到橫向電場力的作用,從而導致了軸承摩擦和磨損。

結構分類

目前各國以電容可變型靜電電動機的研究最為普遍廣泛,電容可變型靜電電動機分為直線型和旋轉型兩大類。

直線型電動機結構簡單,易採用多種製作方法和多種材料。圖3 所示的是1996 年由東京大學研製的一種直線型靜電電動機的結構示意簡圖,定子和動子上都沉積有電極,通過對定子與動子間施加一系列電壓可以使動子產生一步步的直線運動,運動速度的控制可以通過調節電極上施加的電壓來達到,這台電動機動子電極分為四相,定子電極分為三相,採用矩形波電壓驅動。

圖3

圖3旋轉型靜電電動機一般是以多晶矽材料製成,形狀為扁平。旋轉型靜電電動機可以分為三種:頂驅動型、側驅動型以及擺動型。頂驅動型旋轉靜電電動機的結構是定子在轉子的上面,定子電極與轉子電極之間形成電容,電容中電場變化產生一個相對軸承為切向的靜電力,直接驅動電動機旋轉。圖4 所示的是一個頂驅型靜電電動機的部分截面圖。側驅型靜電電動機轉子在定子的裡面,電能儲存在定轉子電極間的氣隙中,產生的靜電力的方向相對軸承也為切向。

圖4

圖4圖5 所示的是加利福尼亞大學Berkeley 分校在1989 年採用IC 工藝用多晶矽製作的步進式靜電電動機的俯視圖與截面圖。擺動型靜電電動機也稱為行波型靜電電動機。轉子的外徑比定子的內徑小一些,電動機的運行依靠徑向靜電力吸引轉子向被激勵的定子電極方向運動,當按一定順序激勵定子電極,就可以實現轉子在定子直徑內滾動。圖6 所示的是一種帶有中心軸承的擺動型靜電電動機的結構簡圖。

圖5

圖5 圖6

圖6在這三種旋轉型靜電電動機中,頂驅型靜電電動機由於它的定轉子之間的電容變換較大,所以它的輸出轉矩是比較大的,但是在運行過程中會產生一個與轉子電極相垂直的靜電力將轉子箝住推向定子電極,所以轉子的穩定性是一個非常嚴峻的問題,對於側驅動型靜電電動機,通過軸承來確保轉子在被激勵的定子電極之間,於是轉子的不穩定性就得到了結構性的補償。但是對於扁平結構的側驅型靜電電動機,由於定轉子電極重疊形成的電容小,導致其輸出轉矩過小;對於擺動型靜電電動機,可以通過將電動機做得長一些來獲得較大的輸出轉矩,但是由於轉子在定子電極內作滾動運行,所以這種結構會導致所帶負載擺動較大 。針對上述結構的靜電電動機的缺點,為了提高輸出轉矩、解決轉子的穩定性等問題,目前又有人提出了雙定子結構靜電電動機、靜電懸浮式靜電電動機、外轉子靜電電動機等新結構。

歷史及發展

靜電電動機具有漫長的發展歷史:

◆1742 年,即在電磁式電動機誕生100 多年前,Andrew Gordan 發明了利用同號電荷相排斥、異號電荷相吸引原理的電鈴和電彈力車,這可以看成是最早的利用靜電驅動的例子。

◆1889 年Karl Zipernowsky 發明了電容式靜電電動機。

◆1893 年Arno 利用絕緣材料的介電弛豫特性製造了一台3800V, 50Hz 電壓驅動的異步感應靜電電動機。

◆1969 年B.Boilée 研製了幾種電容可變式靜電電動機,其中一種定轉子之間的間隙加工到了0.1mm ,有100 個電極,工作電壓降到了200V,輸出功率為600μW。這一研究結果使人們關注靜電電動機 。

對電磁式電動機而言,它的結構比較複雜,在尺寸小時,磁場密度的大小受到導體表面電阻和線圈發熱導致的溫升的限制,而且磁性材料的性能和漏磁通也會進一步減小能量密度,所以電磁式電動機在小型化時不具備了傳統尺寸時的優勢。但是對靜電電動機而言,它具備以下幾點優勢:

第一、從結構上講,靜電電動機結構簡單,電極表面所產生的電場強度與電極的厚度無關,電極和配線的截面積可以做得很小。

第二、靜電電動機的電場強度只受絕緣材料性能的限制,縮小尺寸並不影響電場強度,產生的力與表面積成正比,通常絕緣材料的尺寸越小,性能越強。根據帕邢(Paschen) 定律,間隙越小,空氣電火花所產生的電場強度急劇增大。例如矽氧化膜這種絕緣材料,其絕緣強度可達幾百kV/ mm。

因此,小型化的靜電電動機的電場能量密度可與電磁式電動機的磁場能量密度相比擬。

第三、與電磁式電動機相比,靜電電動機能量轉換效率高。

基於靜電電動機的這些特點,各國開始了對小型化靜電電動機的研究。隨著電子技術的高速發展,矽加工工藝逐漸成熟,積體電路加工尺寸可以做到深亞米級。在此背景下,美國加利福尼亞大學berkeley 分校的Muller 在1987 年提出在1μm~1mm 範圍內製作以矽集成工藝為基礎的具有智慧型化結構的MEMS 概念,到1989 年,該校學生L. S. Fan 等人成功地在矽片上製作出直徑為120μm 的靜電電動機(其結構如圖7 所示) 。從此,靜電電動機的研製主要集中在了超微型結構上。

圖7

圖7到目前為止,日本、美國和德國對靜電電動機的開發與研究分別代表著三種製作

靜電電動機的技術:

第一種是以日本為代表的利用非光刻的傳統的機械加工手段(如金屬與塑膠部件的切削、研磨) ,即利用大機器製造生產小機器,再利用小機器製造微機器的方法。日本認為靜電電動機的未來不只屬於矽,矽僅是人們要使用的材料中的一種。

第二種是以美國為代表的表面超微加工技術,利用犧牲層技術和積體電路工藝技術相結合對矽材料進行加工。

第三種是以德國為代表的LIGA技術,LIGA是德文Lithograpie (光刻) 、Galvanoformung(電鑄) 和Abformung(塑鑄) 三個詞的縮寫,它是利用X射線光刻技術,通過電鑄成型和鑄塑形成深層微結構的方法。這種方法可以對多種金屬以及陶瓷進行三維微細加工。其中第二種方法與傳統IC 工藝相兼容,可以實現微機械和微電子的系統集成,比較適合批量生產,已成為目前超微靜電電動機生產的主流技術。

套用及研究

目前靜電電動機已經在一些基本上不需要功率輸出的場合得到了套用,如光、磁領域。日本豐田中央研究所研究的利用表面微機械加工的靜電電動機被用於驅動微機械光學斬波器,通過在電動機電極間施加100V 電壓產生0. 4μN 的對應拉力,從而使柵格偏移2. 5μm 。隨著微機電系統(MEMS) 的不斷發展以及微觀領域的基礎理論的不斷深入研究,作為微型機械的動力,靜電電動機將會發揮其優勢,在各種纖細複雜的微環境裡有著廣闊的套用前景。例如,在醫療領域,靜電電動機可用在集電子發射器、自動紀錄儀及電腦等於一體的超小型機械上,這種機器可進入人的腸胃、血管;在航天航空領域,靜電電動機可用在帶攝象裝置進入衛星、宇航飛機內檢查故障的機器上;在軍事領域,超微靜電電動機可以作為微型空中機器人的動力構件,這種機器人裝有紅外線感應器,能完成規定的偵察任務 。

就目前而言,靜電電動機的研製和開發還是屬於探索階段,在以下幾個方面可以進一步開展研究:

(1) 隨著靜電電動機的外形尺寸越做越小,摩擦問題成為制約靜電電動機壽命與性能的最大因素(目前靜電電動機的壽命一般是以小時為單位來計算),同時摩擦力還直接影響著靜電電動機的效率。對於超微型的靜電電動機來,摩擦力主要是由於表面的相互作用力而不再是載荷壓力,傳統的巨觀摩擦理論和研究方法已不再適用。研究微觀摩擦理論來獲得在質量很小、壓力很輕的條件下無摩擦、無磨損的邊界條件對於解決以上問題是十分必要的。

(2) 目前靜電電動機的驅動力矩還是相對過小,這使它的套用範圍受到限制。要實現靜電電動機長距離重負載的運動,需要採用新的製造材料和新型結構,同時也要研究靜電電動機與被驅動對象之間的傳動機構。

(3) 由於靜電電動機外形尺寸比較小,特別是由於其結構多為扁平(徑向直徑大於軸向長度) ,所以對靜電電動機需要進行三維場的分析,一般情況下是採用有限元法(FEM) 或邊界元法(BEM) 。通過三維靜電場的計算,建立解析模型(也稱集總參數模型),結合電壓激勵方式的最佳化和外形尺寸的最佳化,以實現靜電電動機設計的自動化。

圖1

圖1 圖3

圖3 圖4

圖4 圖5

圖5 圖6

圖6 圖7

圖7

圖1

圖1 圖3

圖3 圖4

圖4 圖5

圖5 圖6

圖6 圖7

圖7