物體簡介

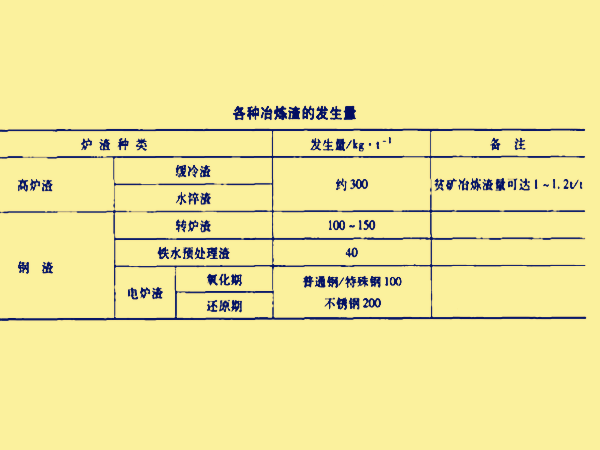

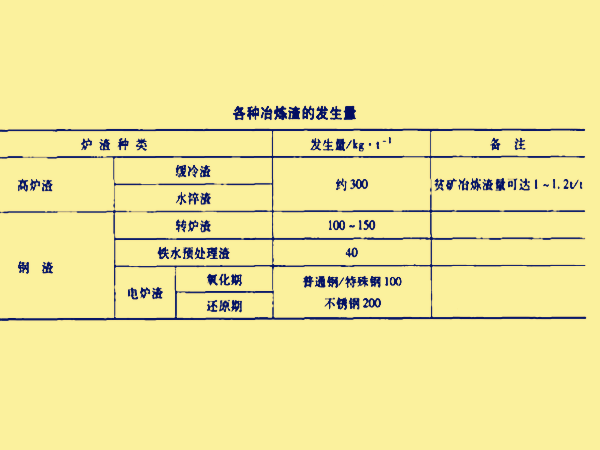

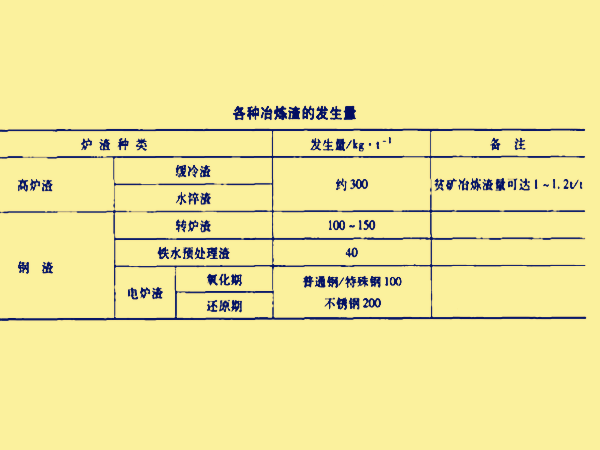

電爐煉鋼過程中精煉方法和冶煉鋼種的不同產生的渣也不同。主要分為電爐熔化期和氧化精煉期發生的氧化渣以及還原精煉期和鋼包精煉產生的還原渣。電爐煉鋼時,先用電弧加熱廢鋼使其熔化,有時也兌入鐵水或加入直接還原鐵,然後添加石灰和熔劑。從通電熔化開始吹人氧氣氧化鋼中雜質,調整含碳量,形成氧化渣。氧化渣排出後,在電爐內或鋼包中進行還原精煉、脫硫、脫氧,產生還原渣。氧化渣在吹氧時產生,所以氧化鐵較多,還原渣中CaO和S較多。電爐普通鋼和特殊鋼的渣量一般是100kg/t,電爐冶煉不鏽鋼的渣量一般在200kg/t。各種冶煉渣的發生量如右圖所示。

分類

電爐煉鋼目前多採用鹼性渣,按其成分和平爐渣非常接近。從其冶煉過程看可分為氧化渣和還原渣兩種。

氧化渣

氧化渣可分為四個類型。

(1)高鹼度渣,其礦物成分以矽酸三鈣和RO相為主。還有

的固溶體和少量的氧化鈣、氟磷灰石與氟化鈣。還可能有槍晶石。此類爐渣比較少見,其流動性差,操作中要加入

,去硫、磷能力強。對白雲石質爐襯侵蝕較小。

(2)矽酸二鈣渣,以矽酸二鈣、 RO相為主。 這類爐渣較為普遍。其中的矽酸二鈣可能固溶有

,也可能固熔有

。具有相當的流動性,可以不加

,脫磷能力強,與白雲石質爐襯作用不強烈。

(3)鎂矽鈣石渣,以鎂矽鈣石為主,還含有少量RO相和矽酸二鈣。脫磷能力差,並強烈侵蝕白雲石質爐襯。

(4)鎂矽鈣石一鈣鎂橄欖石渣,脫磷能力差,對白雲石爐襯有強烈侵蝕作用。

除以上組成外,因原料特點不同,還可以出現其他特徵的礦物。

還原渣

還原渣可分為四個類型。

(1)高鹼度渣(白色渣),以矽酸三鈣和游離石灰為主, 其次含少量方鎂石、 螢石和鋁酸三鈣。

(2)矽酸二鈣渣(粉末渣),富含矽酸二鈣。 尚有少量方鎂石、 螢石和鋁酸三鈣,在爐渣冷卻時, 因粉化而呈粉末。 這是由於其中的

—矽酸二鈣相變為

—矽酸二鈣的緣故。

(3)鎂矽鈣石渣,以鎂矽鈣石為主,並含少量的螢石。方鎂石很少出現。在鎂矽鈣石中常含有

。在加鈦鐵冶煉不鏽鋼時,鎂矽鈣石中常固溶有

。

物理化學性質

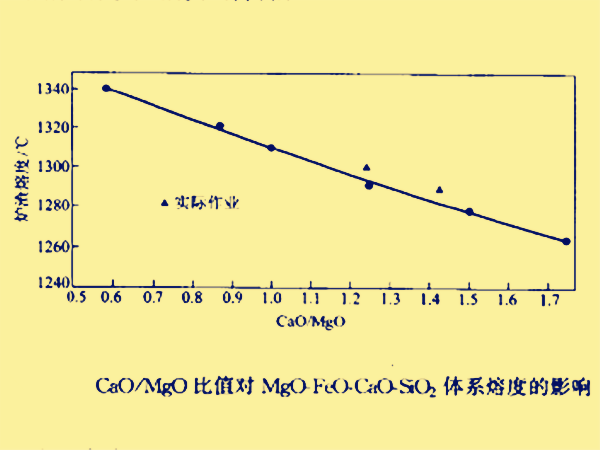

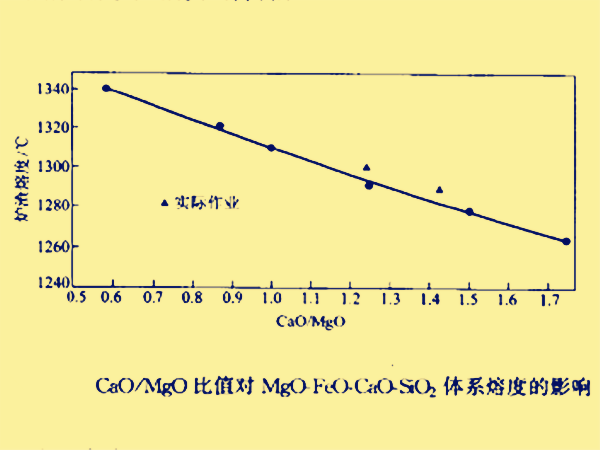

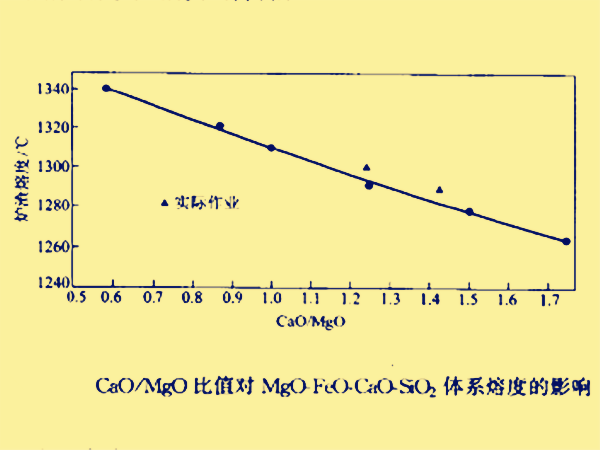

電爐渣的熔點

以氧化鎂、氧化亞鐵和氧化矽為基礎,加上其他少量成分的爐渣的熔點,比純

三元系要低。爐渣中存在或從工藝角度出發添加的其他氧化物,主要是氧化鈣。氧化鈣對爐渣熔點的影響如右圖所示。在

系中,隨著渣中

比值增大.渣的熔點有較大幅度的降低。

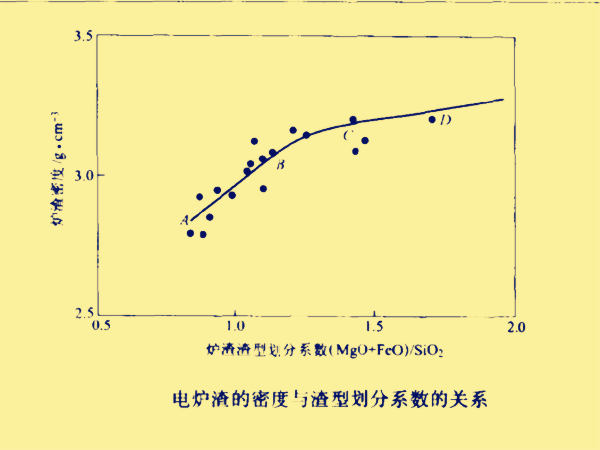

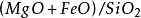

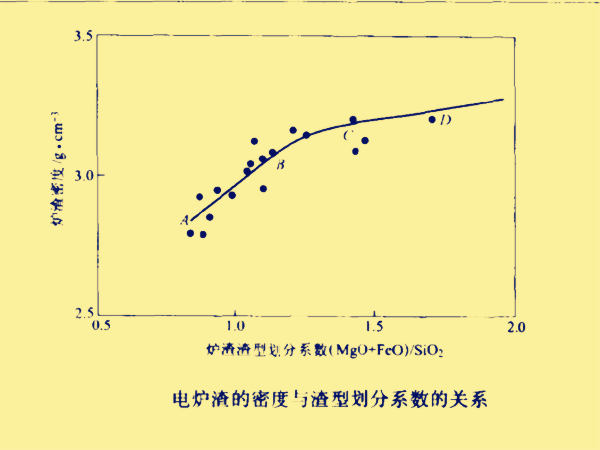

電爐渣的密度

高鎂質電爐渣的密度與爐渣分型係數有明顯的關係。如右圖所示,右圖指出,

與密度的關係曲線可以分成三段:AB、BC和CD。在AB段,即1.13以前是直線;BC段是曲線、CD段則又是直線。其變化斜率以AB段最大,CD段最小。B點之

值與橄欖石和輝石渣型的分界點1.15很靠近。輝石型爐渣的密度比橄欖石渣的小。

這是因為輝石型渣中Si02的飽和度高,形成複雜的多角四面體或鏈狀結構,陰離子半徑或複合陰離子的鏈長增加,體積增大而使密度減小。 ‘

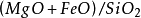

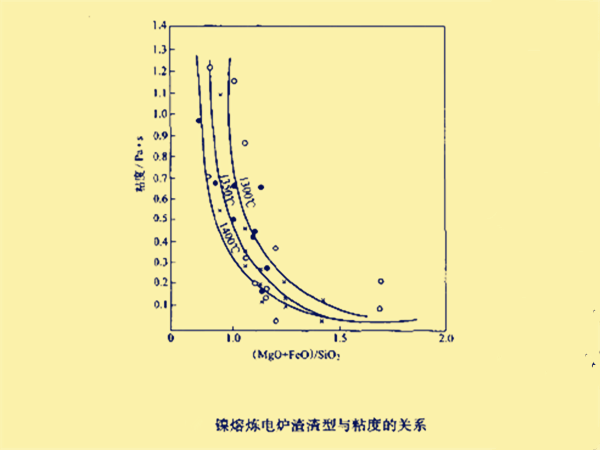

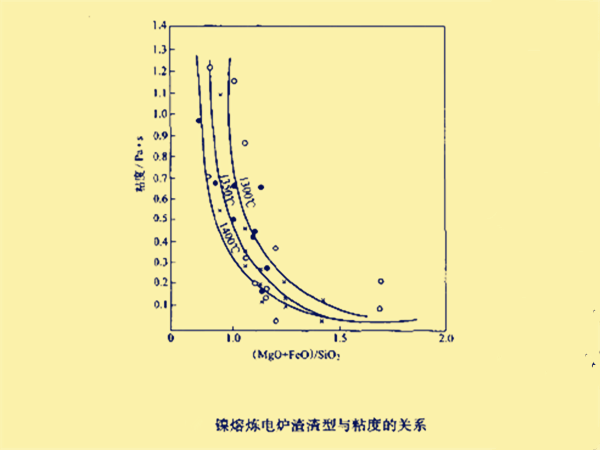

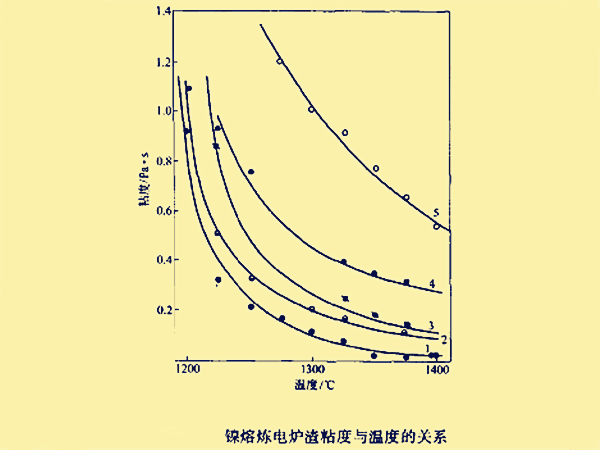

電爐渣的粘度

電爐渣粘度與渣型的關係如右圖所示。對於

值>1.1的爐渣,即過渡型和橄欖石型的渣,在1300~1400℃的範圍內,粘度均小於0.25Pa.s。輝石型爐渣粘度較高,這是由於矽氧複合離子所造成的。當渣中Si02飽和度大於1,或分型係數小於1時,渣粘度急劇增大。若採用這種爐渣,必須將爐溫提高到1400℃以上,才能保證爐渣有一定的流動性,粘度小於0.5Pa·s。

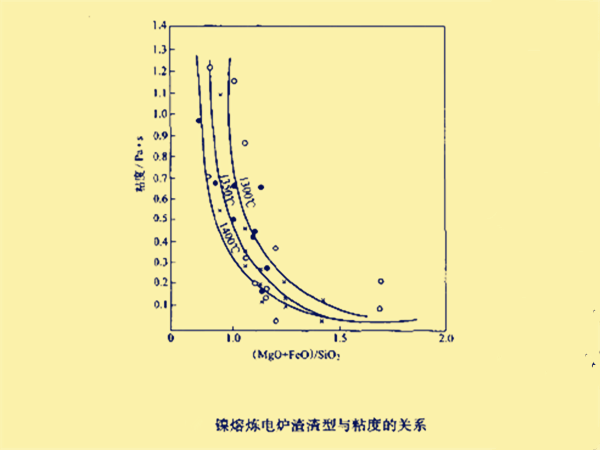

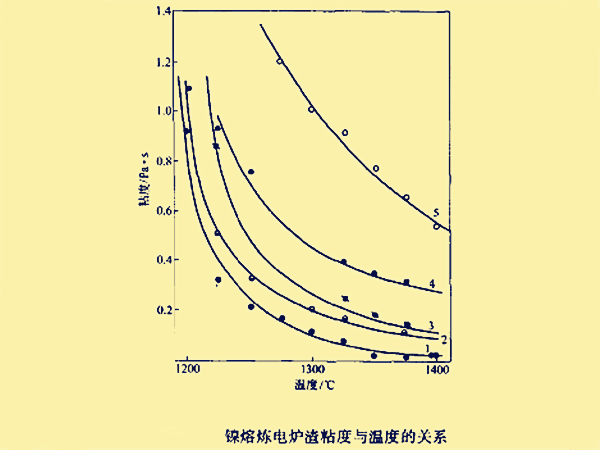

電爐渣粘度與溫度的關係如右圖所示。在渣型係數大於1.15的橄欖石渣中,絡合陰離子

的結構較簡單,當溫度降低到渣的熔點時,體積小、擴散快的離子容易生成晶核,並迅速組成新的晶體析出。亦即從均相渣很快轉變為多相渣,而引起粘度的迅速增加。對輝石型爐渣,

含量較高,複雜龐大的陰離子

通過傳質並組成新相晶體析出時,需要較高的擴散活化能和較長的時間。當冷卻速度不是很慢時,從均相熔渣中析出新相晶粒的過程是比較困難的。甚至在遠低於熔點的溫度下,也仍然能保持均勻的液相,發生“過冷”現象,即實際結晶溫度與熔點之間有一“過冷度”存在。反之,在加熱熔化時,則存在一個“過熱度”。由此,當處理高矽礦或採用輝石型爐渣時,必須給予足夠的過熱度。爐渣中

對粘度的影響,類似於

。三價鐵離子也形成

複合陰離子。但是,高鎂質電爐熔煉渣中的

甚少,故這種影響可以忽略。

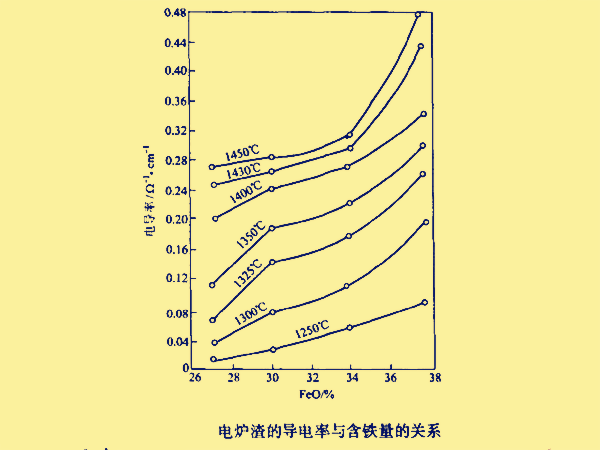

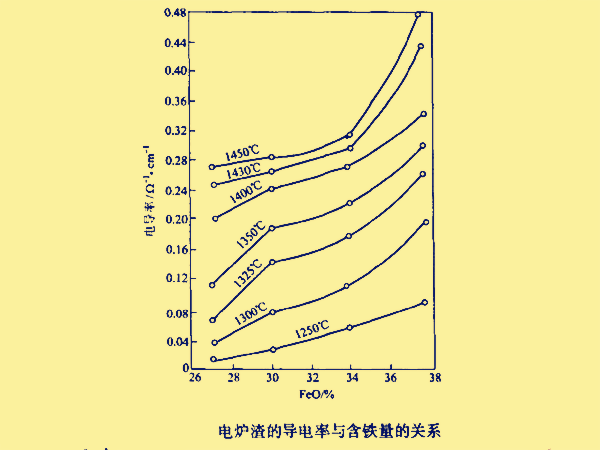

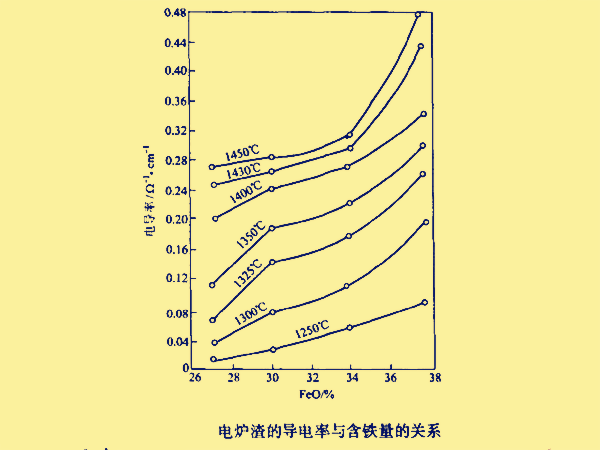

電爐渣的電導率

熔融爐渣的導電機理包括兩個方面:渣中電子流動而引起的電子導電和離子遷移引起的離子導電。在爐渣組成中,以電子導電為主的化合物有FeO、CaO和MgO,它們在相應的熔化溫度下的導電率分別為7.85、40和30Ω

。離子導電為主的化合物,如

、

,在相應的熔化溫度下的導電率為

和0.05Ω

。矽酸鹽的導電率一般在

和10的數量級之間。在升高溫度時,電子導電減弱。同時,由於矽氧絡合陰離子的解體,參與導電的離子數增加,離子遷移增大,離子導電加強。此外,升高溫度使爐渣粘度減小,也利於離子導電。總體上講,電爐渣的導電是離子導電。右圖指出了爐渣中FeO含量對導電率的影響。

餘熱利用

電爐渣餘熱利用的提出

在正常生產條件下,礦熱電爐日排渣1200t,經實際測定,電爐熔渣的溫度高達1300~1400℃,熱焓為1672.64kJ/kg.每小時帶走的熱量為

kJ,相當於2.86t標準煤.每年浪費的熱量為

kJ.其數量是非常驚人的。熔渣送往渣場,對周圍生態及環境造成一定的影響和污染。因此,利用電爐渣的廢熱資源是節約能源、改善環境、提高經濟效益的重要途徑之一。

“六五”期間,由於能源供需矛盾突出,燃煤嚴重短缺.加上鍋爐設備陳舊,熱效率低,污染嚴重。小區分散供熱效果較差,浪費了能源,還滿足不了民用區供熱的需要,影響職工生活,也影響生產,成為亟待解決的一個緊迫問題。

為此,提出利用電爐渣餘熱利用的方案。

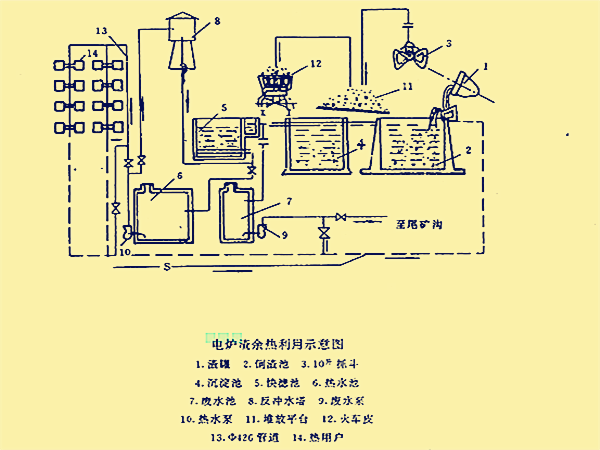

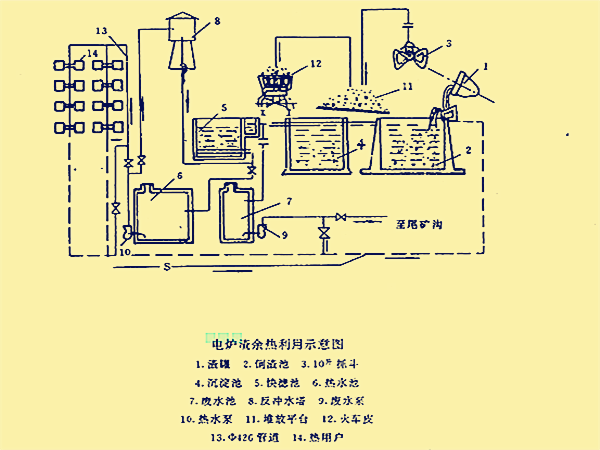

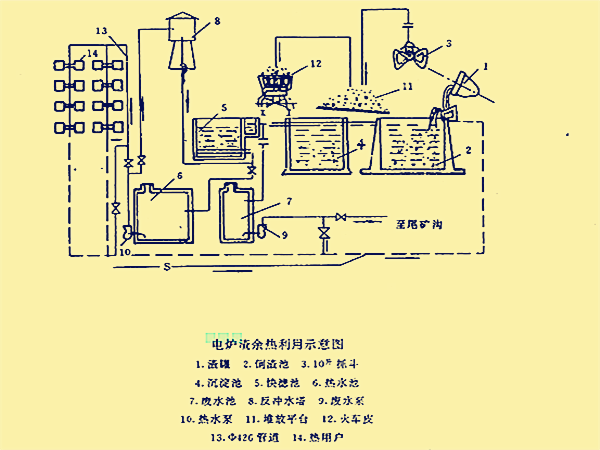

內容及工藝流程簡介

礦熱電爐的爐渣定時排放到渣罐車內,用機車運到倒渣池的一側,緩慢地將溶渣均勻地倒入渣池內,使池中水溫升高,到65~90℃,大部分渣毛和水淬渣沉降到池底,用抓鬥吊將水淬渣撈出、裝入氣動翻渣車運至渣場倒掉。被加熱的水自流進入沉澱池,進一步將水中的渣毛沉降下來,經沉澱後的熱水進入快濾池,進一步過濾,使水中的懸浮物低於5~10mg/l,合格的熱水自流入熱水池,由12sh一9離心泵,經Ф426管道輸送到2km以遠的家屬區供用戶採暖,採暖後的低溫回水利用余壓自流回到倒渣池,再次進行電爐渣水淬,加熱水循環使用,電爐渣餘熱利用工藝流程示意圖如右圖所示。

工程概述

整個工程主要部分有:

(1)倒渣池:2座。為鋼筋混凝土結構,有效容積1020

,在正常情況下,可允許50%的容積為渣容積,電爐渣在該池中進行水淬並將水加熱至65—90℃。

(2)沉澱池:採用兩格平流式沉澱池,每格容積900

。為減少熱損失,沉澱池加裝了水泥蓋板。沉澱池水流速為8mm/s,能較好的:降水中雜質沉澱下來,還能起到蓄熱作用。

(3)快濾池:選用400ma/h的四格快濾池兩組,每格過濾面積為11.56

。經過濾後,熱水中的懸浮物低於5一10mg/l。

(4)反衝洗水塔:容積為94

,專門用於反衝洗快濾池。

(5)熱水池:容積為500

,封閉式地下布置,用來貯存過濾後的熱水,供採暖用。·

(6)熱水泵:選用12sh一9水泵2台,向熱網供水。

(7)熱網管道:熱水乾管為Ф426X7的螺旋鋼管,架空高支架布置,長約2km。

在試生產過程中.由於經驗不足,倒渣速度控制不好或渣中含有冰銅時,倒渣過程中發生放炮。危及人身及設備安全,為此查找原因,制定防範措施,確保倒渣安全。為了避免渣殼,太厚,災然滑入水中引起放炮,在倒渣前,安裝了打渣殼機,由專人負責檢查渣型,制定了打油.倒渣及渣罐檢查等一系列規章制度及安全操作規程,嚴格操作程式。採用以上措施後,倒渣放炮事故逐年減少,只要精心操作,設備正常,放炮事故是可以避免的。