介紹

電渣冶金技術正處於發展階段,其領域邊界尚不分明,它屬於冶金學科前沿技術,將是21世紀金屬毛坯、金屬材料製備的新方向之一。電渣冶金產品共同的特點是:金屬純淨、組織緻密、成分均勻、成型良好、表面光潔、使用性能優異。

電渣冶金一般通稱為

電渣重熔,是利用爐渣作為電阻和提純劑,熔渣和鋼液的精煉及鋼錠結晶都在一個水冷結晶器中進行從而可控制鋼錠結晶的一種冶金方法。一般亦稱ESR法,即Electro-Slag Remelting。

簡史

在1940年美國霍甫金斯(R. K. Hopkins)獲得“凱洛電鑄錠”專利,它實質上即是電渣重熔,但由於技術壟斷,進行封閉性生產,以及霍甫金斯及其同事誤認為電渣過程是“埋弧放電”,因此技術進展緩慢。烏克蘭沃洛斯凱維奇(Г.З. Волошкевич)於1951年發現“電渣現象”,1953年開發出電渣焊接技術,1958年前蘇聯工業電渣爐問世,此後電渣冶金髮展極為迅速,全世界已有工業電渣爐430多台(指≥1t的爐子),年生產能力180萬t,世界上最大的電渣爐是德國薩爾鋼廠165t電渣爐及中國上海重型機器廠200t電渣爐,世界上最大的板坯電渣爐是俄羅斯70t板坯電渣爐,最大的電渣焊焊件直徑3m,焊縫達10m,世界上最大的電渣生產車間是烏克蘭波洛什第聶伯特鋼廠電渣車間,有電渣爐22台,年生產能力11萬t/a。

理論基礎

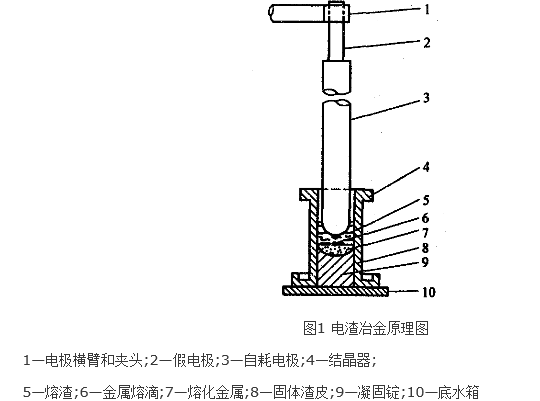

電渣冶金以電渣重熔為例其基本過程和冶金原理如圖1所示。熱過程將電爐、轉爐及平爐冶煉的鋼水鑄造成棒狀,作為重熔原料,稱自耗電極。在銅製水冷結晶器中注入高溫鹼性熔渣,自耗電極、渣池、金屬熔池、鑄錠、底水箱、過程短網和變壓器形成迴路,當電流通過渣池析出電阻熱,單位時間熱量可按下式計算:

Q=0.86IRscosφ

式中I為電流;R為渣池等效電阻;cosφ為功率因數。渣池充分過熱,自耗電極端頭浸入過熱渣池吸熱熔化,形成熔滴,熔滴滴落穿過渣池,滴入金屬熔池,由於水冷結晶器的強制冷卻作用,鑄錠迅速凝固成鑄錠(對於電渣離心澆鑄、電渣精鑄及電渣耐用模澆鑄,下部不是水冷結晶器,而是耐火材料打結的電渣坩堝爐)獲得純淨鋼水。

Qw=Q渣+Q金+Q水+Q輻

即渣池產生的熱能Qw等於渣熔化、過熱消耗的熱能Q渣,金屬熔化、過熱消耗熱能Q金,冷卻水帶走的熱能Q水及輻射熱能損失Q輻之和。

渣洗精煉

(1)電渣冶金反應溫度高。渣池溫度大約在1650~1750℃範圍,即熔渣過熱450℃左右,鋼液過熱250℃左右。

(2)鋼渣充分接觸。在電極熔化端頭熔融膜與渣接觸比面積達300m/t,而在金屬液滴下落過程中,鋼渣接觸比面積達50m/t。

(3)渣池強烈攪拌。電渣冶金渣池受電吹力、電磁引縮效應、渣池熱對流及重力作用,產生強烈的有序流動。(4)電毛細振盪。在用交流電條件下,鋼渣界面電位變化及極性交變,在鋼渣界面引發劇烈振盪,促進爐渣對鋼中非金屬夾雜物的吸附和溶解。爐渣吸附鋼中夾雜物的熱力學條件是:由於△F<0,σ渣—夾+σ金—渣—σ金—夾<0鑒於高熔點的夾雜物σ金—夾值很大,而σ渣—夾≈0,σ金—渣較小,所以上述反應是自發過程。(5)電渣冶金脫硫。

對電渣離心鑄造而言,在離心力F作用下:

F=mωr

式中m為鋼液質量,g;ω為角速度,rad/s;r為旋轉半徑,cm。因此,組織緻密,密度比普通鍛件仍大0.9%~1.36%。

電渣冶金方法電渣重熔

利用電渣冶金過程導電狀態的渣洗作用去除鋼及合金中非金屬夾雜物。有害元素(S、P、Pb、Sb、Bi、Sn)及有害氣體(N、H、O),控制鑄錠凝固,消除鋼錠發紋、疏鬆、縮孔、帶狀偏析和區域偏析,改善顯微偏析,改善金屬加工塑性,提高材料低溫、常溫及高溫機械性能,達到各向同性,提高材料的疲勞壽命及斷裂韌性,是生產優質合金鋼及超級合金重要手段。在真空電弧重熔(VAR)、等離子電弧重熔(PAR)、電子束重熔(EBR)、電渣重熔ESR等4種重熔精煉方法中,以電渣重熔產量最大,工藝最成熟,套用最廣泛。

電渣熔鑄

與電渣重熔原理類似,僅將結晶器換成異形水冷銅模。由於電渣熔鑄鑄件金屬純淨、組織緻密、成分均勻、表面光潔,其性能達到或超過同鋼種鍛件水平。由於電渣熔鑄全部液體金屬不是一併注入,消除了因收縮形成鑄件疏鬆與縮孔,消除了因選擇結晶形成的偏析,鑒於液體金屬成滴進入熔池(不是單一鑄造)。電渣熔鑄具有以下優越性:(1)設備簡單,可靠性高,無需龐大而昂貴的大型鍛壓設備及廠房。(2)操作工藝易於掌握,控制參數少,易於自動化。(3)工序簡化,縮短了生產周期,節約工時,以生產高溫合金渦輪盤為例,生產周期比鍛造盤縮短75%。(4)毛坯精化,減少金屬切削消耗,以電渣熔鑄船舶曲軸為例,比鍛件節約金屬材料51%。(5)成本低,以電渣熔鑄飛機起落架為例,成本比鍛件降低63%。(6)生產具有靈活性,產品更換隻要更換結晶器,用組合式結晶器可調整鑄件尺寸,可單獨生產、成批生產、連續線上生產。

電渣熔鑄套用的界限是:(1)該產品用其他方法無法生產,例如材料本身就是不能變形的鑄造合金。(2)現有設備無能力生產,需要擴建大鍛壓設備及輔助裝置,如水泥迴轉窯護圈等。(3)以現行工藝生產毛坯,工時和材料耗費大,不經濟合算,如高壓容器。(4)產品形狀複雜,要求優質、高性能、具有高的材料利用率,如內燃機車曲軸。

電渣直接還原熔煉法(DESM)

用石墨電極熔化CaF2渣,然後加入V2O5,並加入Al作還原劑,鋁氧化產生大量熱,反應如下:3V2O5+10Al=5V+5Al2O3

由於反應產生大量熱,必須相應降低輸入電功率,產物釩鐵含有較多過剩的Al,通過再加一些V2O5和海綿鐵,殘餘Al即用此法去除。

電渣轉注(ESMP)

傳統電渣熔鑄由於自耗電極與結晶器必須保持一定距離,限制鑄件尺寸不得小於50mm。電渣轉注將固定式鑄模與移動式熔煉室分開,使鑄件尺寸和形狀不受限制,而且一次可熔鑄多個小零件。通過自耗電極熔化,在熔煉室聚集,再轉注入三面封閉的固定模中,由於鋼渣接觸面積擴大,鋼渣精煉時間增長,兩相區縮小,局部凝固時間縮短,有利於改善顯微組織。該技術的關鍵是用金屬液位檢測信號,控制熔煉室移動速度。

電渣離心澆鑄(CESC)

電渣坩堝爐精煉與離心鑄造動態凝固的有機結合,它是烏克蘭巴頓電焊研究院的專利。經電渣精煉純淨的鋼水,在離心力場下,由於慣性鋼液與型筒產生相對運動,所以說離心鑄造是動態凝固。該技術的新發展是按程式改變型筒轉速,液態金屬相對於型筒產生加速度,於是產生切向力,使枝晶折斷、脫落,形成新的晶核,達到細化晶粒效果,通稱動態效應。

電渣熱封頂(ESHT)

即用電渣熱作為發熱冒口,鑄錠上頂因凝固收縮產生凹坑。它是以自耗電極熔化進行補縮,所用電源功率很小,可以生產優質大錠,電渣熱封頂已能用於100t的大錠。

電渣感應熔煉

指在中頻感應爐熔煉時,在爐頂上造電渣的過程。能使渣活化,改進了感應熔煉。

電渣焊(ESW)

對大斷面構件,電渣焊不用絲極而用板極,不僅電極製備方便,而且質量穩定,採用二根板極串聯雙線供電,有利於提高功率因數cosφ,原理見圖2。

電渣複合

軋輥表面用絲、棒或管作電極,通過電渣堆焊,在45號鋼輥心表面複合一層半碳高速鋼製成軋輥,工作壽命大幅度提高。

特點與問題

世界各工業國家都在致力於發展電渣冶金,這是由於它具有許多優越性:(1)性能優異。電渣冶金產品金屬純淨,組織緻密、成分均勻、表面光潔、產品使用性能優良。如GCr15電渣重熔軸承鋼使用壽命是電爐鋼的3.35倍。(2)生產靈活。電渣重熔可生產圓錠、方錠、扁錠、空心錠。電渣熔鑄可生產圓管、橢圓管、偏心管、方形管,所熔鑄的產品從幾克的假牙到150t的水泥迴轉窯爐圈。(3)工藝穩定。質量與性能再現性高。(4)經濟上合理。設備簡單、操作方便,生產費用低於真空電弧重熔,金屬成材率高,對高合金鋼及超級合金和大鋼錠而言,提高成材率的效益足以抵消生產成本。(5)過程具有可控性。過程控制參量少,目標參量易於達到,便於用計算機控制。對產品微量化學成分、夾雜物形態及性質、晶粒尺寸、結晶方向、顯微偏析、碳化物不均度及顆粒度、碳化物結構都能予以控制。

電渣冶金還存在以下不足,需採取對應措施彌補或改進:(1)電耗較高。世界各國電渣重熔電耗一般在1300~1600kW·h/t,而空心錠電耗更高。(2)氟的污染。電渣冶金渣中含有較多的CaF2,在熔煉過程中還逸出SiF4、AlF3、SF6、CF4、HF等有害氣體危害工人健康,造成環境污染,應推廣低氟渣及無氟渣。(3)產品批量小,管理不便。應固定電渣工藝,以自耗電極母爐號為一批,便於產品檢驗及生產管理。

電渣冶金髮展的前景

根據高新技術發展的需要,綜觀電渣冶金潛在優勢,今後仍在以下5個方面具有良好發展前景:(1)電渣重熔在中型及大型鍛件中,將處於壟斷地位。(2)在優質工具鋼、模具鋼、耐熱不鏽鋼、超高強鋼、管坯及冷軋輥生產領域中已占絕對優勢,真空電弧重熔將全面為電渣冶金所取代。(3)在超級合金(高溫合金、耐蝕合金、精密合金、電熱合金)中,電渣重熔與真空電弧重熔的競爭以電渣重熔取勝而結束。在80年代末,電渣冶金在產量上已遠超過真空冶金,許多沿襲真空冶金的產品均系較老材料,受過去技術鑑定指標的限制,但在新材料上電渣占有絕對優勢。(5)電渣重熔空心錠和電渣熔鑄異形鑄件具有獨特地位,不受挑戰。

電渣冶金的發展前途在於,電渣技術走出單一重熔,而與鋼鐵冶金流程相結合、工序化、線上化。成為連續煉鋼和連續鑄鋼的一個工藝環節正是它新的生長點。