專利背景

隨著電子產品的高速發展,一些攜帶型的移動設備被廣泛的套用,如數位相機、攝像機等,其對電池的續航能力要求較高。鹼性蓄電池由於能夠反覆充放電而被廣泛的套用到這些便攜移動設備中。

截至2008年7月8日,現有的鹼性蓄電池多為鎳氫蓄電池,其結構通常是使用隔膜分隔的帶狀負極和帶狀正極,通過捲曲成螺旋狀後裝入到金屬外筒內。金屬外筒與帶狀負極導電連線作為負極端子,而與金屬外筒絕緣的封口板與帶狀正極導電連線,作為正極端子。

通常帶狀負極是使用鍍鎳穿孔基帶作為基材,通過上漿裝置在基材的兩側表面上黏附上儲氫合金漿料,經烘乾、裁剪等操作後做成。該儲氫合金漿料通常採用儲氫合金粉末、有機粘合劑和水混合成具有粘性的糊狀漿料。這種基材兩側表面附著的漿料的厚度通常是均勻的。這樣結構的基材做成的帶狀負極在捲曲纏繞時至少存在以下缺陷:1、負極的尾部彎曲成的最外圈的外側表面與金屬外筒的內壁相接觸,負極的該外側表面上的儲氫合金漿料理論上是難以與帶狀正極進行氫氧複合的,因此造成該段的儲氫合金漿料的浪費,增加了電池的成本;2、由於帶狀負極和帶狀正極捲曲纏繞後,需要裝入金屬外筒內,而通常金屬外筒的內徑與帶狀負極和正極捲曲後的直徑相當,從而使得其插入困難,給組裝帶來不便;3、由於負極尾部外側的表面的儲氫合金漿料與金屬外筒的內壁接觸,妨礙了基材與金屬外筒的直接導電接觸,使得導電性能降低,甚至會導致通過儲氫合金漿料而接通負極和正極,造成電池的短路,使得電池成品率降低。

發明內容

專利目的

《電池負極製作系統》要解決的技術問題在於,針對現有技術的負極尾部兩側的漿料厚度相等所帶來的缺陷,提供一種在基材上設定減薄段,使其一側表面上的漿料的厚度比其它位置的漿料的厚度薄的電池負極製作系統。

技術方案

《電池負極製作系統》解決其技術問題所採用的技術方案是:提供一種電池負極製作系統,包括連續排列的放料裝置、上漿裝置、烘乾裝置、拉料裝置和裁剪裝置、以及多個轉向輥子;所述系統還包括刮漿裝置;

所述放料裝置連續的釋放基材,進入到所述上漿裝置中進行基材的兩側表面上連續的上漿,形成帶漿料的基材,然後帶漿料的基材進入到烘乾裝置中進行烘乾,並且由所述拉料裝置牽引烘乾後的帶漿料的基材進入到所述裁剪裝置中進行裁剪;所述刮漿裝置設定在所述基材運行路線的適當位置,周期性的對所述基材一側表面上的漿料進行刮邊,在所述基材上設定的距離形成一段減薄段,所述減薄段的一側表面上的漿料的厚度比其他位置的漿料的厚度薄。

《電池負極製作系統》的系統還包括與所述刮漿裝置位置相對應的漿料回收裝置,用於回收所述刮漿裝置刮下的漿料。

在《電池負極製作系統》的系統中,所述烘乾裝置包括第一級烘烤爐和第二級烘烤爐;

所述刮漿裝置設定在所述第一級烘烤爐和第二級烘烤爐之間,包括驅動電機、由所述驅動電機驅動移動的刮刀、與所述刮刀相對設定的壓輪、以及控制器;所述刮刀和壓輪分別位於所述基材的兩側,所述控制器控制所述驅動電機周期性的帶動所述刮刀向所述壓輪方向運動,所述刮刀颳去所述基材一側表面的漿料,一定時間後,所述控制其控制所述驅動電機帶動所述刮刀遠離所述壓輪;

所述漿料回收裝置包括導管,所述導管的一端開口於所述刮刀的位置相對應,接收所述刮刀刮下的漿料,另一端與所述上漿裝置連通,將接收到的漿料送入到所述上漿裝置中。

改善效果

通過將基材在設定的距離上形成一段減薄段,使其一側表面上的漿料的厚度比其它位置的漿料的厚度薄,從而再裁剪該包含減薄段的基材作為電池負極時,該電池負極的尾部和/或前部為減薄段,其外側表面上的漿料較薄,從而減少了漿料的使用,節約了成本;而且該電池負極的厚度降低,有利於降低電池裝配比,使得裝配更加的方便,並且能夠合理的控制電池短路的報廢率,提高成品率。另外,在基材減薄段刮下的漿料可以進行回收,避免了漿料的浪費,具有節約成本、環保的優點。

附圖說明

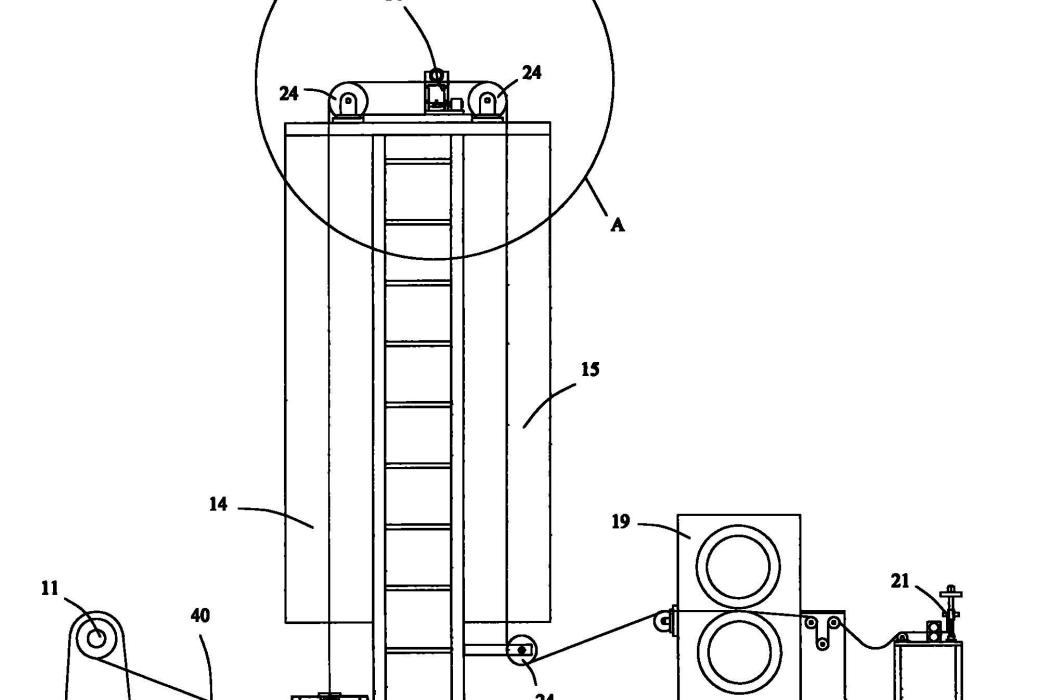

圖1是《電池負極製作系統》電池負極製作系統的一個具體實施例的結構示意圖;

圖2是圖1中A部的局部放大示意圖;

圖3是根據《電池負極製作系統》的方法做出的帶狀電池負極的側視示意圖;

圖4是根據《電池負極製作系統》的方法做出的帶狀電池負極的另一種形式的側視示意圖。

技術領域

《電池負極製作系統》涉及電池製作方法及系統,更具體地說,涉及一種電池負極的製作方法和系統。

權利要求

1.一種電池負極製作系統,包括連續排列的放料裝置、上漿裝置、烘乾裝置、拉料裝置和裁剪裝置、以及多個轉向輥子;其特徵在於,所述系統還包括刮漿裝置;所述放料裝置連續的釋放基材,進入到所述上漿裝置中進行基材的兩側表面上連續的上漿,形成帶漿料的基材,然後帶漿料的基材進入到烘乾裝置中進行烘乾,並且由所述拉料裝置牽引烘乾後的帶漿料的基材進入到所述裁剪裝置中進行裁剪;所述刮漿裝置設定在所述基材運行路線的適當位置,周期性的對所述基材一側表面上的漿料進行刮邊,在所述基材上設定的距離形成一段減薄段,所述減薄段的一側表面上的漿料的厚度比其他位置的漿料的厚度薄。

2.根據權利要求1所述的系統,其特徵在於,所述系統還包括與所述刮漿裝置位置相對應的漿料回收裝置,用於回收所述刮漿裝置刮下的漿料。

3.根據權利要求2所述的系統,其特徵在於,所述烘乾裝置包括第一級烘烤爐和第二級烘烤爐;所述刮漿裝置設定在所述第一級烘烤爐和第二級烘烤爐之間,包括驅動電機、由所述驅動電機驅動移動的刮刀、與所述刮刀相對設定的壓輪、以及控制器;所述刮刀和壓輪分別位於所述基材的兩側,所述控制器控制所述驅動電機周期性的帶動所述刮刀向所述壓輪方向運動,所述刮刀颳去所述基材一側表面的漿料,一定時間後,所述控制器控制所述驅動電機帶動所述刮刀遠離所述壓輪;所述漿料回收裝置包括導管,所述導管的一端開口於所述刮刀的位置相對應,接收所述刮刀刮下的漿料,另一端與所述上漿裝置連通,將接收到的漿料送入到所述上漿裝置中。

實施方式

如圖1、圖2所示,是《電池負極製作系統》的電池負極製作系統的一個具體實施例,其包括連續排列的放料裝置11、烘乾裝置和裁剪裝置21、以及多個轉向輥子24等。

該實施例中的電池負極製作方法,首先將基材40安裝在放料裝置11上,由放料裝置11連續的釋放基材40,該基材40為鍍鎳穿孔基帶或者為鋼帶、鋼網、銅網、斜拉網、純鎳帶等其它各種材質做成的基帶;然後,基材40進入到上漿裝置13中,該上漿裝置13內裝有儲氫合金粉末、有機粘合劑和水混合成的具有粘性的儲氫合金漿料,通過該上漿裝置13將漿料黏附在基材40的兩側表面上;然後送出到烘乾裝置中。

在該實施例中,該烘乾裝置為兩級烘乾裝置,包括連續排列的第一烘烤爐14和第二烘烤爐15。為了減少占地面積,兩個烘烤爐可以豎直放置;當然也可以根據需要橫排放置或者設定更多的烘烤爐。從上漿裝置13出來的基材40進入到第一烘烤爐14中進行加熱,其加熱的溫度可控制在120-140℃之間,進行初步烘乾,從而使得漿料能夠較為穩定的黏附在基材40的兩側表面上。然後,經過轉向輥子24,進入到第二烘烤爐15中,進行二次烘乾,將漿料穩固定的黏附在基材40的表面上。基材的走速與烘乾裝置的溫度相配合,以充分烘乾漿料,在該實施例中,基材的走速可以控制在約每分鐘3米的速度,溫度分別控制在130-140℃、120-130℃、110-120℃、80-90℃;當然,其速度和溫度本領域的技術人員可以根據實際的需要進行調整。

為了使基材40在設定的距離形成一段減薄段,在第一烘烤爐14和第二烘烤爐15之間設定刮漿裝置30,周期性的利用刮漿裝置30對基材40一側表面上的漿料進行刮邊操作,從而在基材40上形成一段減薄段,該減薄段的一側表面上的漿料的厚度比其他位置的漿料的厚度薄。

在該實施例中,刮漿裝置30包括驅動電機33、由驅動電機33驅動的刮刀32、與刮刀32相對設定的壓輪31、以及控制器。刮刀32和壓輪31分別位於基材40的兩側,而控制器則控制驅動電機33的周期性的帶動刮刀32向壓輪31方向運動,通過壓輪31和刮刀32夾緊基材40。由於基材40始終是向前運動的,漿料在刮刀32的阻擋下,從基材40上脫落;在持續一段時間後,控制器控制驅動電機33帶動刮刀32復位,遠離壓輪31,從而鬆開對基材40的壓制,從而實現在基材40上周期性的形成一段減薄段。可以理解的,刮刀32的運動時間是根據電池負極的尾部和金屬外筒的周長來決定的。刮漿裝置30設定在第一烘烤爐14和第二烘烤爐15之間,主要是考慮漿料經過第一烘烤爐14的初步烘乾後,與基材40之間的粘合處於較為穩定的狀態,使得刮漿動作能夠較為穩定,也不至於難以刮下漿料。當然,刮漿裝置30也可以設定在上漿裝置13與裁減裝置21之間的其他任意位置,例如在上漿裝置13和烘乾裝置之間、烘乾裝置與大壓機19之間或者大壓機19與裁減裝置21之間的任意位置。而刮刀32刮下的漿料的厚度可以根據實際需要進行調整,通過控制驅動電機33的帶動刮刀32的運動形成來控制實現。

為了能夠有效地回收經刮漿裝置30刮下的漿料,該系統在刮漿裝置30相對應的位置處設有漿料回收裝置,用於回收刮漿裝置30刮下的漿料。在該實施例中,該漿料回收裝置為一導管,該導管的一端開口與刮刀32的位置相對應,用於接收刮刀32刮下的漿料,另一端與上漿裝置13連通,將接收到的漿料送入到上漿裝置13中,從而實現多於漿料的回收。可以理解的,該漿料回收裝置也可以為其它的結構形式,例如為設定在刮刀32下方的開口料盒等。

從烘乾裝置出來的基材40,漿料已經穩固定黏附在基材40的兩側表面上;該附著漿料的基材40經過轉向輥子24進入大壓機19對基材40進行壓平,然後進入到裁剪裝置21。該裁剪裝置21根據設定的長度進行裁剪,獲得帶狀電池負極50,該電池負極50的尾部51為減薄段,如圖3所示。可以理解的,裁剪時,可以控制電池負極50的頭部52為減薄段,或者是的電池負極50的頭部52和尾部51同時為減薄段,如圖4所示。

組裝電池時,將電池負極和電池正極用絕緣隔膜分隔開,然後將其捲曲纏繞形成電池的內芯,然後將整個內芯插入到金屬外筒內,再安裝正極蓋板,組成完整的充電電池。由於電池負極的尾部為減薄段,其外側表面上的漿料較薄,從而減少了漿料的使用,節約了成本;並且降低了該電池負極的厚度,有利於降低電池裝配比,使得裝配更加的方便,並且能夠合理的控制電池短路的報廢率,提高成品率。另外,在基材40減薄段刮下的漿料可以進行回收,避免了漿料的浪費,具有節約成本、環保的優點。

在《電池負極製作系統》的另一個實施例中,與上一實施例的區別在於:在基材上形成減薄段的步驟的不同,其他基本與上一實施例相同,故不贅述。在該實施例中,在上漿的過程中即可控制減薄段的形成,具體的,首先通過放料裝置連續的釋放基材;然後將連續釋放的基材到入到上料裝置中,連續的對基材兩側表面上同時附上漿料;然後,根據電池負極的長度和金屬外筒的內徑尺寸,周期性的、持續一定時間地僅對基材的其中一側表面附上漿料,從而形成僅僅一側具有漿料的減薄段的電池負極,然後將基材導入到烘乾裝置中進行烘乾、裁剪等後續工序,做成電池負極。

榮譽表彰

2018年12月20日,《電池負極製作系統》獲得第二十屆中國專利獎優秀獎。