專利背景

鋰電池是一種充電電池,主要依靠鋰離子在正極和負極之間移動來工作。鋰電池廣泛套用於消費電子產品、軍工產品、航空產品等,成為一種主流電池。

2013年前,生產鋰電池的正負電極漿料是利用真空行星攪拌機和動力混合機進行生產,在真空行星攪拌機中加入正電極和在動力混合機中負電極各自生產所需的電漿原料後,經過混合、分散、真空等工序,製得漿料成品。由於利用真空行星攪拌機和動力混合機製得的漿料混合分散不均勻、粉體顆粒與粘合劑接觸不均勻、容易分層和容易發生硬性沉澱等問題。

因此,如何提高鋰電池正負電極漿料的質量,是該領域技術人員2013年前需要解決的技術問題。

發明內容

專利目的

該發明的目的是提供一種鋰電池正負電極漿料生產工藝及系統,提高了鋰電池正負電極漿料的質量,安全度高,該生產工藝和系統還適合大規模生產。

技術方案

《一種鋰電池正負電極漿料生產工藝及系統》所述正負電極漿料生產工藝,包括正電極漿料生產工藝和負電極漿料生產工藝,所述正電極漿料生產工藝包括:將正極活性材料、正極導電劑、正極第一助劑添加到第一階雙螺桿擠出機中進行混合,得到正極基礎物料;將所述正極基礎物料添加到第二階雙螺桿擠出機的前段,進行剪下和乳化,得到正極初級產物;向所述第二階雙螺桿擠出機的中段添加正極第二助劑,調節所述正極初級產物的粘稠度,得到正極高級產物;在所述第二階雙螺桿擠出機的後段對所述正極高級產物進行真空脫氣、降溫和剪下,得到正電極漿料。

所述負電極漿料生產工藝包括:將石墨、負極導電劑、負極第一助劑添加到第一階雙螺桿擠出機中進行混合,得到負極基礎物料;將所述負極基礎物料添加到第二階雙螺桿擠出機的前段,進行剪下和乳化,得到負極初級產物;向所述第二階雙螺桿擠出機的中段添加負極第二助劑,調節所述負極初級產物的粘稠度,得到負極高級產物;在所述第二階雙螺桿擠出機的後段對所述負極高級產物進行真空脫氣、降溫和剪下,得到負電極漿料;所述正電極漿料生產工藝和所述負電極漿料生產工藝分別進行。

優選地,在所述正電極漿料生產工藝中,所述進行剪下和乳化具體為:在2~4兆帕的壓力、10000~20000次/分鐘的剪下速率和40~60℃的溫度下進行剪下和乳化;在所述負電極漿料生產工藝中,所述進行剪下和乳化具體為:在2~4兆帕的壓力、10000~20000次/分鐘的剪下速率和60~80℃的溫度下進行剪下和乳化。優選地,在所述正電極漿料生產工藝中,所述真空脫氣的真空度為-0.085~-0.098兆帕,所述降溫的溫度為30~45℃;在所述負電極漿料生產工藝中,所述真空脫氣的真空度為-0.085~-0.098兆帕,所述降溫的溫度為30~45℃。

優選地,所述正極活性材料、所述正極導電劑、所述正極第一助劑和所述正極第二助劑的添加均通過定量連續加料裝置添加;所述石墨、所述負極導電劑、所述負極第一助劑和所述負極第二助劑的添加均通過定量連續加料裝置添加。優選地,還包括:將所述正電極漿料儲存在密閉且帶負壓的容器中,成為正電極成品;將所述負電極漿料儲存在密閉且帶負壓的容器中,成為負電極成品。

優選地,所述正極活性材料為磷酸鐵鋰、鈷酸鋰、錳酸鋰或三元複合物。優選地,所述正極活性材料的添加流量為300~320千克/小時。優選地,所述三元複合物為鈷酸鋰,錳酸鋰,鎳酸鋰的混合物。優選地,所述正極導電劑為超導碳黑。優選地,所述正極導電劑的添加流量為5~10千克/小時。優選地,所述正極第一助劑與所述正極第二助劑均為正極溶劑、正極溶劑與正極粘合劑混合物中的任意一種。

優選地,所述正極第一助劑與所述正極第二助劑的添加流量均為85~95千克/小時。優選地,所述正極溶劑為氮甲基吡咯烷酮,所述正極粘合劑為聚偏二氟乙烯。優選地,所述石墨為中間相碳微球、相碳微球、人造石墨或天然石墨。優選地,所述石墨的添加流量為210~230千克/小時。優選地,所述負極導電劑為超導碳黑。優選地,所述負極導電劑的添加流量為2~4千克/小時。

優選地,所述負極第一助劑為水、增稠劑和/或粘結劑,所述負極第二助劑為水、增稠劑和/或粘結劑。優選地,所述負極第一助劑的添加流量為120~130千克/小時。優選地,所述負極第二助劑的添加流量為140~150千克/小時。優選地,所述粘結劑為丁苯橡膠乳膠。該發明還提供一種鋰電池正負電極漿料生產系統,包括第一階雙螺桿擠出機、第二階雙螺桿擠出機和用於投入原料的輸送裝置,所述第一階雙螺桿擠出機和所述第二階雙螺桿擠出機連線,所述第一階雙螺桿擠出機設有與其本體連線的多個所述輸送裝置,所述第二階雙螺桿擠出機設定與其本體連線的所述輸送裝置。

優選地,所述輸送裝置為定量連續加料裝置。優選地,所述第二階雙螺桿擠出機的前段設定混合單元、剪下單元和混煉單元。優選地,所述第二階雙螺桿擠出機的後段設定真空脫氣單元、降溫單元和混合單元。優選地,還包括用於將物料冷卻和密閉儲存的密閉負壓裝置,所述密閉負壓裝置與所述第二階雙螺桿擠出機連線。優選地,所述第一階雙螺桿擠出機和所述第二階雙螺桿擠出機為同向雙螺桿擠出機。優選地,所述第一階雙螺桿擠出機和所述第二階雙螺桿擠出機之間通過輸送管道連線或直接連線。優選地,雙螺桿擠出機為多於兩條。

改善效果

《一種鋰電池正負電極漿料生產工藝及系統》所提供的鋰電池正負電極漿料生產工藝包括將生產漿料所需的物料添加到第一階雙螺桿擠出機,通過第二階雙螺桿擠出機剪下和乳化,調節粘稠度,再進行真空脫氣、降溫和剪下的步驟,從而得到正負電極漿料,由於使用雙螺桿擠出機製備正負電極漿料時,有效控制漿料中顆粒狀活性物質的分散性和均勻性,提高漿料中鋰離子的分散程度,粉體顆粒與粘合劑接觸均勻且不容易分層,製得的漿料質量高,有效提高后續生產電池的質量和性能,生產率提高,成本投入減少。

該發明還提供了一種鋰電池正負電極漿料生產系統,利用了雙螺桿擠出機生產鋰電池的電極漿料,使得正負電極漿料在雙螺桿擠出機中進行剪下和乳化,調節粘稠度,再進行真空脫氣、降溫和剪下,有效控制漿料中顆粒狀活性物質的分散性和均勻性,提高漿料中鋰離子的分散程度,粉體顆粒與粘合劑接觸均勻且不容易分層,製得的漿料質量高,有效提高后續生產電池的質量和性能,系統的自動化程度高,生產效率高,能降低生產成本,同時還能避免使用真空行星攪拌機時容易產生爆炸的可能性。

附圖說明

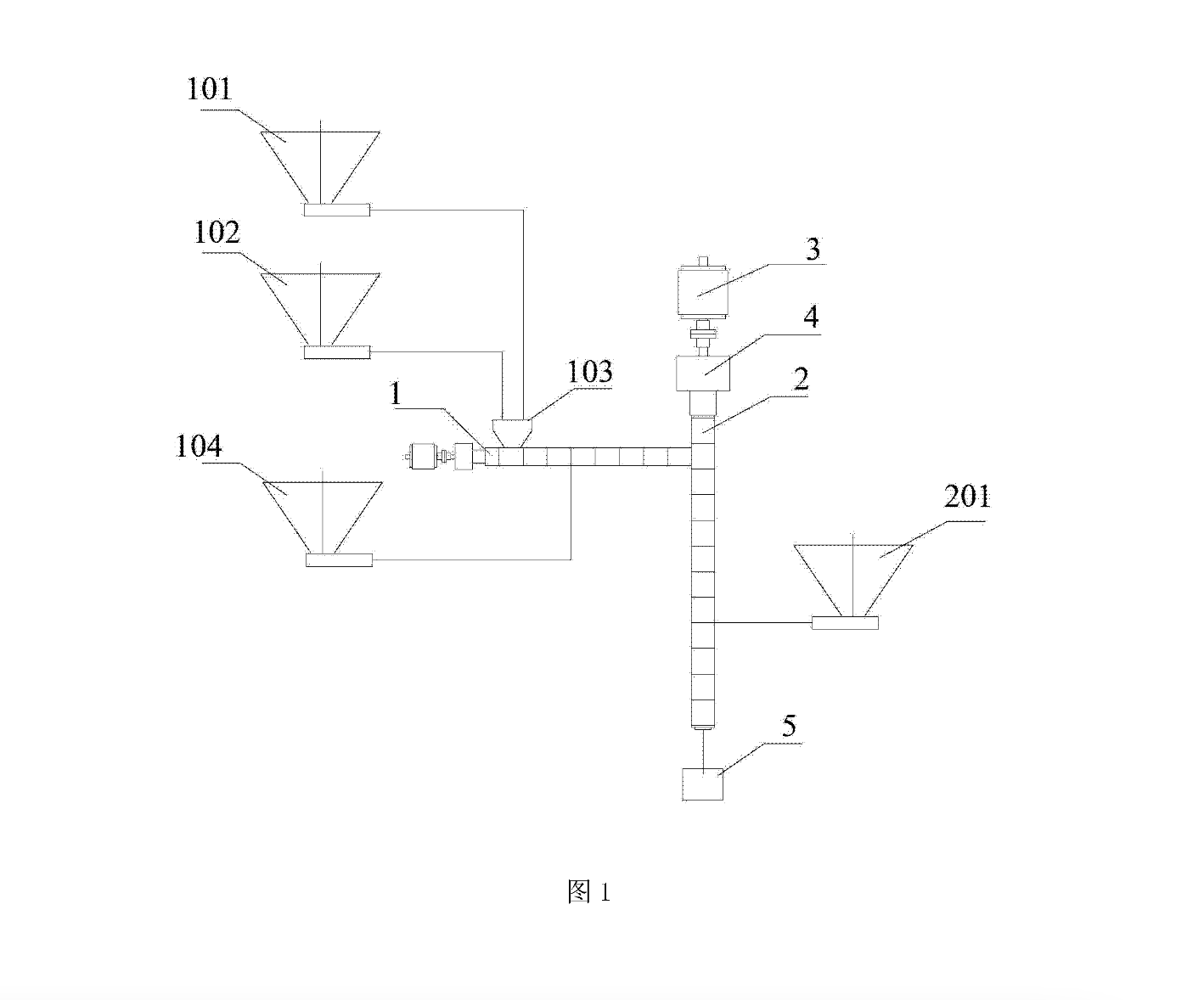

圖1為該發明一種鋰電池正負電極漿料生產系統的示意圖。

附圖說明

權利要求

1.一種鋰電池正負電極漿料生產工藝,其特徵在於,包括正電極漿料生產工藝和負電極漿料生產工藝,所述正電極漿料生產工藝包括:將正極活性材料、正極導電劑、正極第一助劑添加到第一階雙螺桿擠出機中進行混合,得到正極基礎物料;將所述正極基礎物料添加到第二階雙螺桿擠出機的前段,進行剪下和乳化,得到正極初級產物;向所述第二階雙螺桿擠出機的中段添加正極第二助劑,調節所述正極初級產物的粘稠度,得到正極高級產物;在所述第二階雙螺桿擠出機的後段對所述正極高級產物進行真空脫氣、降溫和剪下,得到正電極漿料;所述負電極漿料生產工藝包括:將石墨、負極導電劑、負極第一助劑添加到第一階雙螺桿擠出機中進行混合,得到負極基礎物料;將所述負極基礎物料添加到第二階雙螺桿擠出機的前段,進行剪下和乳化,得到負極初級產物;向所述第二階雙螺桿擠出機的中段添加負極第二助劑,調節所述負極初級產物的粘稠度,得到負極高級產物;在所述第二階雙螺桿擠出機的後段對所述負極高級產物進行真空脫氣、降溫和剪下,得到負電極漿料;所述正電極漿料生產工藝和所述負電極漿料生產工藝分別進行。

2.根據權利要求1所述的生產工藝,其特徵在於,在所述正電極漿料生產工藝中,所述進行剪下和乳化具體為:在2~4兆帕的壓力、10000~20000次/分鐘的剪下速率和40~60℃的溫度下進行剪下和乳化;在所述負電極漿料生產工藝中,所述進行剪下和乳化具體為:在2~4兆帕的壓力、10000~20000次/分鐘的剪下速率和60~80℃的溫度下進行剪下和乳化。

3.根據權利要求1所述的生產工藝,其特徵在於,在所述正電極漿料生產工藝中,所述真空脫氣的真空度為-0.085~-0.098兆帕,所述降溫的溫度為30~45℃;在所述負電極漿料生產工藝中,所述真空脫氣的真空度為-0.085~-0.098兆帕,所述降溫的溫度為30~45℃。

4.根據權利要求1所述的生產工藝,其特徵在於,所述正極活性材料、所述正極導電劑、所述正極第一助劑和所述正極第二助劑的添加均通過定量連續加料裝置添加;所述石墨、所述負極導電劑、所述負極第一助劑和所述負極第二助劑的添加均通過定量連續加料裝置添加。

5.根據權利要求1~4任意一項所述的生產工藝,其特徵在於,還包括:將所述正電極漿料儲存在密閉且帶負壓的容器中,成為正電極成品;將所述負電極漿料儲存在密閉且帶負壓的容器中,成為負電極成品。

6.一種鋰電池正負電極漿料生產系統,其特徵在於,包括第一階雙螺桿擠出機、第二階雙螺桿擠出機和用於投入原料的輸送裝置,所述第一階雙螺桿擠出機和所述第二階雙螺桿擠出機連線,所述第一階雙螺桿擠出機設有與其本體連線的多個所述輸送裝置,所述第二階雙螺桿擠出機設定與其本體連線的所述輸送裝置。

7.根據權利要求6所述的生產系統,其特徵在於,所述輸送裝置為定量連續加料裝置。

8.根據權利要求6所述的生產系統,其特徵在於,所述第二階雙螺桿擠出機的前段設定混合單元、剪下單元和混煉單元。

9.根據權利要求6所述的生產系統,其特徵在於,所述第二階雙螺桿擠出機的後段設定真空脫氣單元、降溫單元和混合單元。

10.根據權利要求6~9任意一項所述的生產系統,其特徵在於,還包括用於將物料冷卻和密閉儲存的密閉負壓裝置,所述密閉負壓裝置與所述第二階雙螺桿擠出機連線。

實施方式

操作內容

該發明的核心是提供一種鋰電池正負電極漿料生產工藝及系統,提高漿料中鋰離子的分散程度,使得漿料質量高,有效提高后續生產電池的質量和性能,生產率提高;系統的自動化程度高,能降低生產成本,同時還能避免2013年5月之前的技術中使用的真空行星攪拌機時容易產生爆炸的可能性。

該發明提供了一種鋰電池正負電極漿料生產工藝,包括:正電極漿料生產工藝和負電極漿料生產工藝,所述正電極漿料生產工藝包括:將正極活性材料、正極導電劑、正極第一助劑添加到第一階雙螺桿擠出機中進行混合,得到正極基礎物料;將所述正極基礎物料添加到第二階雙螺桿擠出機的前段,進行剪下和乳化,得到正極初級產物;向所述第二階雙螺桿擠出機的中段添加正極第二助劑,調節所述正極初級產物的粘稠度,得到正極高級產物;在所述第二階雙螺桿擠出機的後段對所述正極高級產物進行真空脫氣、降溫和剪下,得到正電極漿料。

所述負電極漿料生產工藝包括:將石墨、負極導電劑、負極第一助劑添加到第一階雙螺桿擠出機中進行混合,得到負極基礎物料;將所述負極基礎物料添加到第二階雙螺桿擠出機的前段,進行剪下和乳化,得到負極初級產物;向所述第二階雙螺桿擠出機的中段添加負極第二助劑,調節所述負極初級產物的粘稠度,得到負極高級產物;在所述第二階雙螺桿擠出機的後段對所述負極高級產物進行真空脫氣、降溫和剪下,得到負電極漿料;所述正電極漿料生產工藝和所述負電極漿料生產工藝分別進行。

其中,正電極漿料生產工藝中:所稱的正極活性材料、正極導電劑、正極第一助劑各種物料可以為根據配方要求,通過定量連續加料裝置控制物料流量加入到第一階雙螺桿擠出機中。通過定量連續加料裝置可以實現物料均勻連續定量地自動加入。第一階雙螺桿擠出機可以實現混合輸送的功能,將上述物料混合製備,形成混合物,也就是所稱的正極基礎物料。

該發明所稱的正極活性材料可以為磷酸鐵鋰(LiFePo4)、鈷酸鋰(LixCo2)、錳酸鋰(LixMno2)或三元複合物。正極活性材料的添加流量優選為250~350千克/小時,更優選為280~330千克/小時,最優選為300~320千克/小時。其中三元複合物可以為鈷酸鋰,錳酸鋰,鎳酸鋰的混合物。

所稱的正極導電劑是超導碳黑,超導碳黑的導電性優異,其中超導碳黑為科琴炭黑。正極導電劑的添加流量優選為2~15千克/小時,更優選為4~12千克/小時,最優選為5~10千克/小時。所稱的正極第一助劑可以為正極溶劑、正極溶劑與正極粘合劑混合物中的任意一種。其中正極溶劑優選為氮甲基吡咯烷酮,所述正極粘合劑優選為聚偏二氟乙烯。正極第一助劑的添加流量均優選為80~105千克/小時,更優選為83~98千克/小時,最優選為85~95千克/小時。

所稱的正極基礎物料從第一階雙螺桿擠出機中混合出料後,強制添加到第二階雙螺桿擠出機中。第二階雙螺桿擠出機經過最佳化處理,設定高壓高剪下的混合單元、剪下單元和混煉單元,可以使得正極基礎物料在此處進行充分的剪下分散和浸濕乳化反應,同時控制反應溫度。

其中正極基礎物料在優選為1~6兆帕的壓力、5000~25000次/分鐘的剪下速率和30~75℃的溫度下,更優選為2~5兆帕的壓力、8000~23000次/分鐘的剪下速率和35~66℃的溫度下,更優選為2~4兆帕的壓力、10000~20000次/分鐘的剪下速率和40~60℃的溫度下進行充分的剪下分散、浸濕乳化反應和混煉,得到正極初級產物,該正極初級產物外觀細度合格。

待得到正極初級產物後,向第二階雙螺桿擠出機的中段添加正極第二助劑,對正極初級產物進行粘稠度調節,可以為降低正極初級產物的粘稠度。所稱的正極第二助劑可以為正極溶劑或正極溶劑與正極粘合劑混合物中。其中正極溶劑為氮甲基吡咯烷酮,正極粘合劑為聚偏二氟乙烯。其中正極第二助劑的添加流量優選為80~105千克/小時,更優選為83~98千克/小時,最優選為85~95千克/小時。

由於此處對粘稠度做調節處理,為了使得最後得到的正電極漿料具有更好的分散效果,因此可以在添加正極第一助劑和正極第二助劑的總添加量不變時,降低正極第一助劑的添加量,也就是可以將正極第二助劑的添加量增加為正極第一助劑的1倍或1倍以上,正極第一助劑則對應減少。

在第二階雙螺桿擠出機的後段進行的真空脫氣、降溫和和進行進一步的剪下混合分散。其中真空脫氣的真空度優選為-0.060~-0.110兆帕,更優選為-0.075~-0.105兆帕,最優選為-0.085~-0.098兆帕。降溫的溫度優選為20~55℃,更優選為25~50℃,最優選為30~45℃。

將最後處理完的正電極漿料還可以儲存在密閉帶負壓的容器中,即成為正電極成品。該發明所稱的在所述第二階雙螺桿擠出機的後段對所述正極高級產物進行真空脫氣,該真空脫氣也可以在所稱的密閉帶負壓的容器中進行。

其中,負電極漿料生產工藝中:所稱的石墨、負極導電劑、負極第一助劑可以為根據配方要求,通過定量連續加料裝置加入到第一階雙螺桿擠出機中。通過定量連續加料裝置可以實現均勻連續定量地自動加入。第一階雙螺桿擠出機可以實現混合輸送的功能,將以上該物料混合製備,形成混合物,也就是所稱的負極基礎物料。

該發明所稱的石墨可以為中間相碳微球、相碳微球、人造石墨或天然石墨。石墨的添加流量優選為170~280千克/小時,更優選為190~250千克/小時,最優選為210~230千克/小時。所稱的負極導電劑是超導碳黑,超導碳黑的導電性優異,其中超導碳黑為科琴炭黑。負極導電劑的添加流量優選為1~15千克/小時,更優選為1~10千克/小時,最優選為2~4千克/小時。

所稱的負極第一助劑可以為水、增稠劑和/或粘結劑。其中水優選為純淨水,增稠劑可以為羧甲基纖維素鈉,粘結劑可以為丁苯橡膠乳膠,負極第一助劑的添加流量優選為90~170千克/小時,更優選為100~150千克/小時,最優選為120~130千克/小時。所稱的負極基礎物料從第一階雙螺桿擠出機中混合出料後,強制添加到第二階雙螺桿擠出機中。第二階雙螺桿擠出機經過最佳化處理,設定高壓高剪下的混合單元、剪下單元和混煉單元,同時控制反應溫度,使得負極基礎物料在此處進行充分的剪下分散和浸濕乳化反應。

其中負極基礎物料在優選為1~6兆帕的壓力、5000~25000次/分鐘的剪下速率和30~100℃的溫度下,更優選為2~5兆帕的壓力、8000~23000次/分鐘的剪下速率和45~90℃的溫度下,更優選為2~4兆帕的壓力、10000~20000次/分鐘的剪下速率和60~80℃的溫度下進行充分的剪下分散、浸濕乳化反應和混煉,得到負極初級產物,該負極初級產物的外觀細度符合要求。

待得到負極初級產物後,向第二階雙螺桿擠出機的中段添加負極第二助劑,對負極初級產物進行粘稠度調節,可以為降低其粘稠度。所稱的負極第二助劑可以為水、增稠劑和/或粘結劑。其中水優選為純淨水,粘結劑可以為丁苯橡膠乳膠。

負極第二助劑的添加流量均優選為110~145千克/小時,更優選為130~170千克/小時,最優選為140~150千克/小時。可以選擇純淨水、增稠劑和粘結劑的混合物作為負極第二助劑,其中純淨水、增稠劑和粘結劑的添加比例為22~26:1~3:1~3,

由於此處對粘稠度做調節處理,為了使得最後得到的負電極漿料具有更好的分散效果,因此可以在添加負極第一助劑和負極第二助劑的總添加量不變時,降低負極第一助劑的添加量,也就是可以將負極第二助劑的添加量增加為負極第一助劑的1倍或1倍以上,負極第一助劑則對應減少。

在第二階雙螺桿擠出機的後段進行的真空脫氣、降溫和進行進一步的剪下混合分散。其中真空脫氣的真空度優選為-0.060~-0.110兆帕,更優選為-0.075~-0.105兆帕,最優選為-0.085~-0.098兆帕。降溫的溫度優選為20~55℃,更優選為25~50℃,最優選為30~45℃。

將最後處理完的負電極漿料還可以儲存在密閉帶負壓的容器中,即成為負電極成品。該發明所稱的在所述第二階雙螺桿擠出機的後段對所述負極高級產物進行真空脫氣,該真空脫氣也可以在所稱的密閉帶負壓的容器中進行。以上的正電極漿料生產工藝和所述負電極漿料生產工藝分別進行。

以上所提供的鋰電池正負電極漿料生產工藝包括將生產漿料所需的物料添加到第一階雙螺桿擠出機,通過第二階雙螺桿擠出機剪下和乳化,調節粘稠度,再進行真空脫氣、降溫和剪下的步驟,從而得到正負電極漿料,由於使用雙螺桿擠出機製備正負電極漿料時,有效控制漿料中顆粒狀活性物質的分散性和均勻性,提高漿料中鋰離子的分散程度,粉體顆粒與粘合劑接觸均勻且不容易分層,製得的漿料質量高,有效提高后續生產電池的質量和性能,生產率提高,成本投入減少。

進一步設定了正負電極漿料所進行的剪下、乳化和混煉的壓力、剪下速率和溫度,能準確地提高正負電極漿料的分散度,同時保證質量。再進一步的,將正負電極漿料儲存在密閉且帶負壓的容器中可以保護正負電極漿料不受外界影響,進一步保證質量。

該發明還提供了一種鋰電池正負電極漿料生產系統,下面對該生產系統進行說明,請參考圖1,圖1為該發明一種鋰電池正負電極漿料生產系統的示意圖。該發明的一種鋰電池正負電極漿料生產系統包括第一階雙螺桿擠出機1、第二階雙螺桿擠出機2和輸送裝置,其中輸送裝置用於投入原料,第一階雙螺桿擠出機1和第二階雙螺桿擠出機2連線,第一階雙螺桿擠出機1設定與其本體連線的多個所述輸送裝置,第二階雙螺桿擠出機設定2與其本體連線的所述輸送裝置。

該系統可生產正電極漿料也可生產負電極漿料,正電極漿料與負電極漿料分別進行生產。所稱的第一階雙螺桿擠出機1用於對物料進行初步預混合、粉氣分離和輸送的功能,其中在生產正電極漿料時可以將正極活性材料、正極導電劑、正極第一助劑進行混合、粉氣分離,並將得到的正極基礎物料輸送至與第一階雙螺桿擠出機1連線的第二階雙螺桿擠出機2中;生產負電極漿料時可以將石墨、負極導電劑、負極第一助劑進行混合、粉氣分離,並將得到的負極基礎物料輸送至與第一階雙螺桿擠出機1連線的第二階雙螺桿擠出機2中。

所稱的第二階雙螺桿擠出機2設定多個單元,用於分散和剪下物料,進行溫度調節,脫除副產物和氣泡。第二階雙螺桿擠出機2的前段為與第一階雙螺桿擠出機1連線的部位,第二階雙螺桿擠出機2的前段設定混合單元、剪下單元和混煉單元;第二階雙螺桿擠出機2的後段設定真空脫氣單元、降溫單元和混合單元,其中真空脫氣單元用於對正極高級產物或負極高級產物進行真空脫氣。其中,輸送裝置為定量連續加料裝置,定量連續加料裝置用於對生產鋰電池正負電極漿料的原料根據生產需要進行連續均勻定量計量地輸送,定量連續加料裝置通過失重式或流量計的方式,採用電子失重秤控制輸送機或輸送泵來實現連續的計量。

第一階雙螺桿擠出機1在其前端設定了三個定量連續加料裝置,分別為用於添加正極活性材料或石墨的定量連續加料裝置102、用於添加正極導電劑或負極導電劑的定量連續加料裝置101和用於添加正極第一助劑或負極第一助劑的定量連續加料裝置104。第一階雙螺桿擠出機1還增加設定匯流器103,定量連續加料裝置101和定量連續加料裝置102通過匯流器103與第一階雙螺桿擠出機1連線。匯流器用於匯流通過定量連續加料裝置101和定量連續加料裝置102添加的物料。用於添加正極第一助劑或負極第一助劑的定量連續加料裝置104可以設定在第一階雙螺桿擠出機1的中部。

該發明設定用於添加正極第二助劑或負極第二助劑的定量連續加料裝置201可以設定在第二階雙螺桿擠出機的中段。第一階雙螺桿擠出機1和第二階雙螺桿擠出機2的前端均設定電機3和減速機4,用於控制第一階雙螺桿擠出機1和第二階雙螺桿擠出機2的運作。該發明還設定密閉負壓裝置5,密閉負壓裝置5與在第二階雙螺桿擠出機2的後段的出料處連線,可以通過輸送管道,也可以直接連線,密閉負壓裝置用於將物料冷卻並密閉儲存。

所稱的雙螺桿擠出機均為同向雙螺桿擠出機,雙螺桿擠出機設定為兩條或兩條以上,雙螺桿擠出機之間可以通過輸送管道連線,也可以直接連線。系統利用了雙螺桿擠出機生產鋰電池的電極漿料,使得正負電極漿料在雙螺桿擠出機中進行剪下和乳化,調節粘稠度,再進行真空脫氣、降溫和剪下,有效控制漿料中顆粒狀活性物質的分散性和均勻性,提高漿料中鋰離子的分散程度,粉體顆粒與粘合劑接觸均勻且不容易分層,製得的漿料質量高,有效提高后續生產電池的質量和性能,系統的自動化程度高,生產效率高,能降低生產成本,同時還能避免使用真空行星攪拌機時容易產生爆炸的可能性。

進一步的,在第二階雙螺桿擠出機的前段設定混合單元、剪下單元和混煉單元,後段設定了真空脫氣單元、降溫單元和混合單元,在不同階段有效地處理電極漿料,提高了漿料的品質。再進一步的,使用定量連續加料裝置,可以保證物料投入的準確性。更進一步的,增加了密閉負壓裝置,可以保護正負電極漿料不受外界影響,進一步保證質量。

為了更好理解以上具體實施方式,請參考圖1,下面以正電極漿料生產工藝和系統的使用過程進行說明:將生產正電極漿料的原料正極活性材料通過定量連續加料裝置102、正極導電劑通過定量連續加料裝置101、正極第一助劑通過定量連續加料裝置104添加到第一階雙螺桿擠出機1中進行混合,得到負極基礎物料;將負極基礎物料添加到第二階雙螺桿擠出機2的前段,在混合單元、剪下單元和混煉單元中進行剪下和乳化,得到正極初級產物;向所述第二階雙螺桿擠出機2的中段通過定量連續加料裝置201添加正極第二助劑,調節所述正極初級產物的粘稠度,得到正極高級產物;在所述第二階雙螺桿擠出機2的後段對所述正極高級產物通過真空脫氣單元、降溫單元和混合單元進行真空脫氣、降溫和剪下,得到正電極漿料;正電極漿料儲存在密閉負壓裝置5中,成為正電極成品;負電極漿料生產工藝和系統基本與正電極漿料生產工藝和系統一致,不一致的為:負電極電極漿料生產工藝和系統投入的原料分別為石墨、負極導電劑、負極第一助劑和負極第二助劑,成產出來的均為負電極的產物。

該系統可生產正電極漿料也可生產負電極漿料,正電極漿料與負電極漿料分別進行生產。鋰電池正負電極漿料生產工藝通過該系統,將生產漿料所需的物料添加到第一階雙螺桿擠出機1,通過第二階雙螺桿擠出機2剪下和乳化,調節粘稠度,再進行真空脫氣、降溫和剪下的步驟,從而得到正負電極漿料,最後可以通過密閉負壓裝置對正負電極漿料進行保存,成為正負電極成品。

由於使用雙螺桿擠出機製備正負電極漿料時,有效控制漿料中顆粒狀活性物質的分散性和均勻性,提高漿料中鋰離子的分散程度,粉體顆粒與粘合劑接觸均勻且不容易分層,製得的漿料質量高,有效提高后續生產電池的質量和性能,生產率提高,成本投入減少。

實施案例

實施例1

生產500千克的正電極漿料生產工藝:將磷酸鐵鋰以311千克/小時的流量通過定量連續加料裝置102添加到第一階雙螺桿擠出機1,科琴炭黑以7千克/小時的流量通過定量連續加料裝置101添加到第一階雙螺桿擠出機1,氮甲基吡咯烷酮以91千克/小時的流量通過定量連續加料裝置104添加到第一階雙螺桿擠出機1,待其混合,得到正極基礎物料;再將正極基礎物料強制添加到第二階雙螺桿擠出機,在2兆帕的壓力、10000次/分鐘的剪下速率和40℃的溫度下進行剪下和乳化,得到正極初級產物;聚偏二氟乙烯和氮甲基吡咯烷酮以91千克/小時的流量通過定量連續加料裝置201添加到第二階雙螺桿擠出機,調節所述正極初級產物的粘稠度,得到正極高級產物;在所述第二階雙螺桿擠出機的後段對所述正極高級產物在真空脫氣的真空度為-0.085兆帕,降溫的溫度為30℃下進行真空脫氣、降溫和剪下,得到正電極漿料。此生產需要的時間為1小時。再將正電極漿料儲存在密閉負壓裝置,即成為正電極成品。

實施例2

該實施例與實施例1不同之處在於:將鈷酸鋰代替磷酸鐵鋰、聚偏二氟乙烯和氮甲基吡咯烷酮混合物代替氮甲基吡咯烷酮,在4兆帕的壓力、18000次/分鐘的剪下速率和55℃的溫度下進行生產,生產經過1小時,即可得到正電極漿料。

實施例3

該實施例與實施例1不同之處在於:將錳酸鋰代替磷酸鐵鋰、聚偏二氟乙烯和氮甲基吡咯烷酮混合物代替氮甲基吡咯烷酮,在3兆帕的壓力、19000次/分鐘的剪下速率和50℃的溫度下進行生產,生產經過1小時,即可得到正電極漿料。

實施例4

該實施例與實施例1不同之處在於:將三元複合物代替磷酸鐵鋰,在3兆帕的壓力、13000次/分鐘的剪下速率和53℃的溫度下進行生產,生產經過1小時,即可得到正電極漿料。

從實施例1~4可以看出,在該系統中生產正電極漿料,使用任意物料,只需要調控相應的壓力、剪下速率和溫度,都可以將生產時間控制在1小時。

實施例5

該實施例為對比例:生產500千克的正電極漿料生產工藝,將氮甲基吡咯烷酮175千克,聚偏二氟乙烯7千克加入到500升料缸中通過行星攪拌機進行充分攪拌分散並抽真空降溫處理,此生產過程需要6小時;再將磷酸鐵鋰311千克,科琴炭黑7千克分二次加入上述的500升料缸中,並與原有的物料通過行星攪拌機進行充分攪拌分散乳化、抽真空降溫處理,此生產過程需要6小時;得到合格的鋰電池正電極漿料。生產過程需要的時間為12小時。

從實施例1~4和實施例5中可以看出,利用該發明所提供的生產工藝和系統,生產的正電極漿料所需要的時間明顯小於2013年5月之前的技術中需要的時間。

實施例6

生產500千克的負電極漿料生產工藝:將天然石墨以226.8千克/小時的流量通過定量連續加料裝置102添加到第一階雙螺桿擠出機1,科琴炭黑以2.4千克/小時的流量通過定量連續加料裝置101添加到第一階雙螺桿擠出機1,純淨水以125千克/小時的流量通過定量連續加料裝置104添加到第一階雙螺桿擠出機1,待其混合,得到負極基礎物料;再將負極基礎物料強制添加到第二階雙螺桿擠出機,在2兆帕的壓力、10000次/分鐘的剪下速率和70℃的溫度下進行剪下和乳化,得到負極初級產物;純淨水、增稠劑羧甲基纖維素鈉和粘結劑丁苯橡膠膠乳以144.5千克/小時的流量通過定量連續加料裝置201添加到第二階雙螺桿擠出機,其中純淨水、羧甲基纖維素鈉和丁苯橡膠膠乳的比例為24.7:1:1,調節所述負極初級產物的粘稠度,得到負極高級產物;在所述第二階雙螺桿擠出機的後段對所述負極高級產物在真空脫氣的真空度為-0.085兆帕,降溫的溫度為30℃下進行真空脫氣、降溫和剪下,得到負電極漿料。此生產需要的時間為1小時。再將負電極漿料儲存在密閉負壓裝置,即成為負電極成品。

實施例7

該實施例與實施例6不同之處在於:將中間相碳微球代替天然石墨,並以230.5千克/小時的流量,在3兆帕的壓力、15000次/分鐘的剪下速率和66℃的溫度下進行生產,經過1小時,即可得到負電極漿料。

實施例8

該實施例與實施例6不同之處在於:將人造石墨代替天然石墨,並以224千克/小時的流量,在4兆帕的壓力、18000次/分鐘的剪下速率和75℃的溫度下進行生產,經過1小時,即可得到負電極漿料。

實施例9

該實施例與實施例6不同之處在於:將相碳微球代替天然石墨,並以228千克/小時的流量,在3兆帕的壓力、19000次/分鐘的剪下速率和73℃的溫度下進行生產,經過1小時,即可得到負電極漿料。

從實施例6~9可以看出,在該系統中生產負電極漿料,使用任意物料,只需要調控相應的壓力、剪下速率和溫度,都可以將生產時間控制在1小時。

實施例10

該實施例為對比例:生產500千克的負電極漿料生產工藝,將純淨水258.7千克加熱至80℃後倒入動力混合機;向動力混合機中添加增稠劑羧甲基纖維素鈉(CMC)5.4千克,並攪拌62分鐘;然後向動力混合機中加入粘結劑丁苯橡膠膠乳(SBR)5.4千克,攪拌62分鐘;再將負極物料分四次加入動力混合機,每次間隔30分鐘,其中負極物料包括石墨226.8千克和科琴炭黑2.4千克,將石墨和碳黑的量分為4分並均勻添加到動力混合機中,在第四次添加負極物料的32分鐘後,進行高速攪拌,攪拌時間為480分鐘;待攪拌完成後,將動力混合機連線真空機,將攪拌完成得到的混合物進行真空,保持真空度-0.098兆帕,攪拌32分鐘,再將其取出進行研磨、過篩,得到合格的鋰電池負電極漿料。生產過程需要的時間為12小時左右。從實施例6~9和實施例10中可以看出,利用該發明所提供的生產工藝和系統,生產的負電極漿料所需要的時間明顯小於2013年5月之前的技術中需要的時間。

榮譽表彰

2020年11月,《一種鋰電池正負電極漿料生產工藝及系統》獲得第六屆廣東專利獎銀獎。