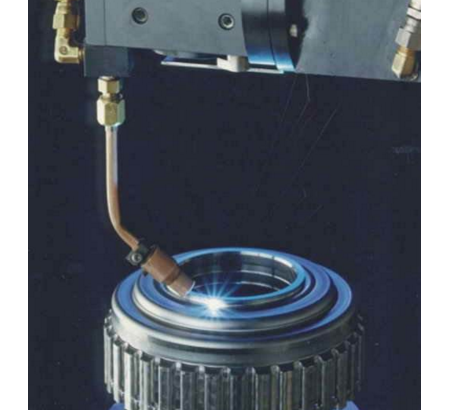

電子束切割是指利用電子束的能量將被切割材料熔化,熔化物蒸發或靠重力流出而產生切口。電子束切割的最大優點是清潔,晶體表面不易沾污,切割精度很高,材料損耗較小,但設備複雜,操作較困難。

基本介紹

- 中文名:電子束切割

- 外文名:electron beam slicing

- 優點:清潔、精度高等

- 缺點:設備複雜、操作較困難等

- 設備:電子槍、真空室及抽真空系統等

- 學科:電工術語

電子束切割是指利用電子束的能量將被切割材料熔化,熔化物蒸發或靠重力流出而產生切口。電子束切割的最大優點是清潔,晶體表面不易沾污,切割精度很高,材料損耗較小,但設備複雜,操作較困難。

電子束切割是指利用電子束的能量將被切割材料熔化,熔化物蒸發或靠重力流出而產生切口。電子束切割的最大優點是清潔,晶體表面不易沾污,切割精度很高,材料損耗較小,...

電子束加工是利用高能量的會聚電子束的熱效應或電離效應對材料進行的加工。利用電子束的熱效應可以對材料進行表面熱處理、焊接、刻蝕、鑽孔、熔煉,或直接使材料升華...

電子束加工方法是利用電子束的能量對材料進行處理、加工的一種現代技術方法。該法自60年代以來,已獲得較快發展,亦已實際套用。它的主要特點是:①由於電子束經聚焦...

10 1 4超音波切割的套用26810 2電子束切割26910 2 1電子束切割原理及特點26910 2 2電子束切割裝置27010 3鋸割27110 3 1鋸條及鋸片27110 3 2鋸割工藝274...

電子束加熱是相變處理時,電子束使金屬材料表面很快上升到奧氏體相變退度(低於熔化溫度),持續一段時間後電子束停止轟擊.熱t很快向冷的荃體金屬擴散,使加熱表面...

教材具體內容包括:氣體火焰切割、等離子弧切割、雷射切割、高壓水射流切割、氣焊、電阻焊、釺焊、螺柱焊、雷射焊、摩擦焊、超音波焊、擴散焊、電子束焊和爆炸焊。...

聚焦離子束(Focused Ion beam, FIB)是一種利用電透鏡將離子束聚焦成非常小尺寸的顯微切割儀器。...

電子顯微鏡與光學顯微鏡的成像原理基本一樣,所不同的是前者用電子束作光源,用...(2)均勻薄片用石蠟貼上於超音波切割機樣品座上的載玻片上;(3)用超音波切割機...

也稱切片,把矽單晶棒切成所需形狀的矽片(如圓片)的工藝。切割分多線切割、外圓切割、超聲切割、電子束切割和普遍採用的內圓切割等。...

雙金屬鋸帶是將兩種不同特徵的鋼材(特種合金彈簧鋼帶和高速鋼絲)通過電子束真空熔焊(或雷射熔焊)—退火—精軋—調平校直—銑齒—分齒及淬火回火處理等一系列工藝...