關鍵技術

永磁同步電機關鍵技術可以分為兩大類:一類是以電機本身作為主體的關鍵技術,包括永磁同步電機設計、製造及永磁材料的研究等,這類關鍵技術,更加關注永磁同步電機本身的特性和性能、製造工藝及新型永磁材料在電機製造中的套用及發展;另一類是以電機為被控對象的關鍵技術,主要著力於電機的控制性能如電機運行的穩定性、電機的運行效率、電機的帶載能力、特殊場合下的特殊套用等,這類關鍵技術主要解決如何保證永磁同步電機高效、可靠啟動和運行的問題。本文主要討論第二類永磁同步電機關鍵技術中的電機結構設計、電機轉矩特性以及電機控制策略。

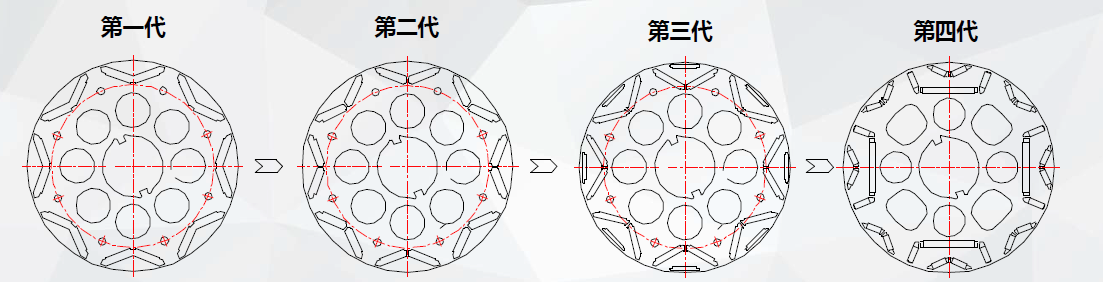

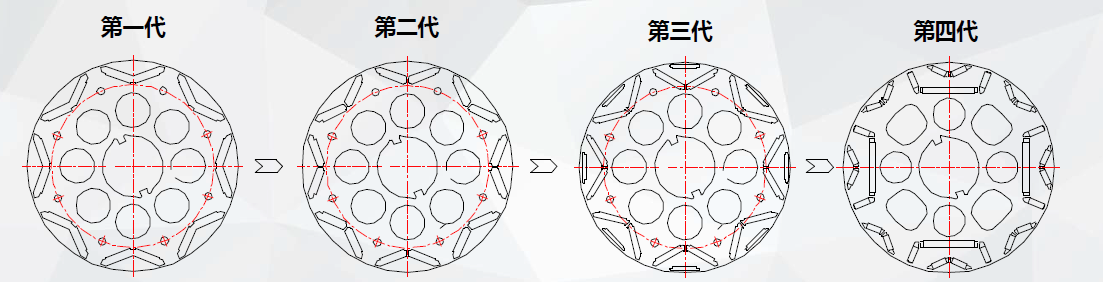

結構設計

永磁同步電機的功率因數大,效率高,功率密度大,是一種比較理想的驅動電機。但正由於電磁結構中

轉子勵磁不能隨意改變,導致電機弱磁困難,調速特性不如直流電機。目前,永磁同步電機理論還不如直流電機和感應電機完善,還有許多問題需要進一步研究,主要有以下兩方面。

效率

永磁同步電機低速

效率較低 ,如何通過設計降低低速損耗 ,減小低速額定電流是目前研究的熱點之一。

弱磁能力

永磁同步電機由於轉子是永磁體勵磁 ,隨著轉速的升高 ,電動機電壓會逐浙達到逆變器所能輸出的電壓極限 ,這時要想繼續升高轉速只有靠調節定子電流的大小和相位增加直軸去磁電流來等效弱磁提高轉速。電機的弱磁能力大小主要與直軸電抗和反電勢大小有關 , 但永磁體串聯在直軸磁路中 , 所以直軸磁路一般磁阻較大 ,弱磁能力較小;電機反電勢較大時,也會降低電機的最高

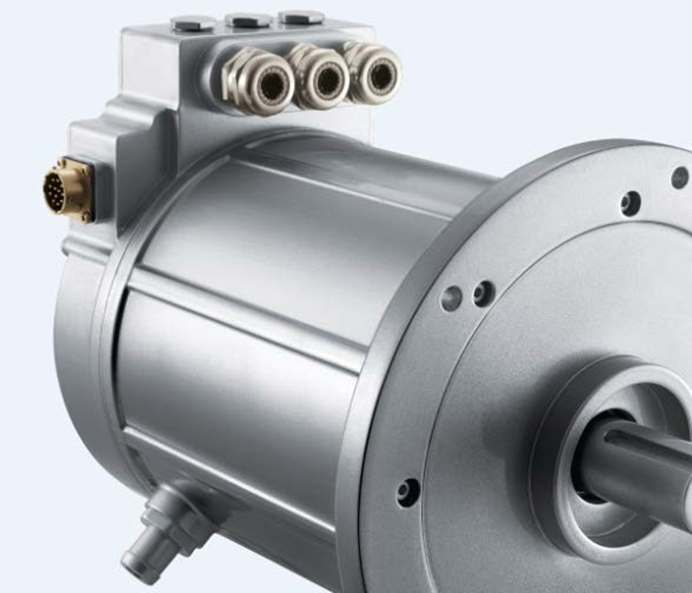

轉速。如圖所示表示國內某汽車廠家生產的永磁同步電機。

轉矩特性

為了解決槽寬和齒部寬度的矛盾,開發了橫向磁通電機(Transverse FluxMachine),電樞線圈和齒槽結構在空間上垂直,主磁通沿著電機的軸向流通,提高了電機的功率密度;採用雙層的永磁體布置,使得電機交軸電導提高,增加了電機的輸出轉矩和最大功率;改變定子齒形和磁極形狀以減少電機轉矩脈動等。 為了提高電機的轉矩特性,國內外專家對此進行了一系列深入的研究。大楊電控與其它公司合作推出採用雙層永磁體的內置式永磁同步電機,提高了電機的交軸電導,使電機轉矩增加10%,最大效率區增10%,最大峰值效率可達97%以上,主要運行區域效率可大於93%。

控制策略

電動車驅動電機要求低速大轉矩且有一定的高速恆功率運行範圍,所以相應控制策略的研究也主要集中在提高低速轉矩特性和高速恆功率特性上。 低速控制策略:為了提高驅動電機的低速轉矩,一般採用最大轉矩控制。早期永磁同步電機轉子採用表面式磁鋼,由於直軸和交軸磁路的磁阻相同,所以採用id=0控制。控制命令中直軸電流設為0,從而實現最大轉矩控制。隨著同步電機結構的發展,永磁同步電機轉子多採用內置式

磁鋼,利用磁阻轉矩增加電機的輸出轉矩。id=0控制電機電樞電流的直軸分量為0,不能利用電機的磁阻轉矩,控制效果不好。目前,永磁同步電機低速時常採用矢量控制,包括氣隙磁場定向、轉子磁鏈定向、定子磁鏈定向等。

高速控制策略:為了獲得更寬廣的恆功率運行範圍,永磁同步電機高速運行通常採用弱磁控制。 目前,國內外很多研究部門對永磁同步電機的控制策略進行了研究。新加坡理工大學電氣學院研究的永磁同步電機控制策略低速時通過恆轉矩控制模組計算出產生轉矩所需直軸和交軸電流的大小,進行恆轉矩控制;高速時運行於弱磁控制模式,根據直軸和交軸電流的參考值計算所需的電樞電流大小。日本大阪大學通過控制電樞電流的直軸成分減小電機的損耗,從而提高電機的效率。通過對不同參數的電機進行仿真,結果表明利用直軸電流的弱磁效應可以提高電機的效率。

發展趨勢

作為車輛電驅動系統的中心環節,驅動電機的總體性能是設計研製技術的關鍵之一。根據車輛運行的特殊環境以及電驅動車輛自身的特點,可以得到永磁同步電機在電動汽車領域的發展前景可觀,且其發展趨勢可以總結為以下幾點:

(1) 無位置感測器永磁同步電機驅動系統;

(2) 具有磁場控制的永磁同步電機驅動系統;

(3) 輪式永磁同步電機驅動系統 ;

(4) 動力傳動一體化電機驅動系統 ( 電機、減速齒輪、傳動軸);

(5) 雙饋電永磁同步電機驅動系統 。

根據行業基本情況,汽車電機總的發展方向是,產品向永磁化、無刷化、智慧型化、高性能化、組合化、機電一體化方向發展;生產向專業化、大批量、高效率發展;測試技術向高效、自動化發展。為了滿足日益廣闊的市場需求,也重視生產低價格的品種。