基本介紹

- 中文名:雷射表面熱處理

- 外文名:Laser surface heat treatment

- 目的:提高金屬表面的耐磨性、耐腐蝕性

- 優點:無污染、壓力小、變形小

- 特點:加冷卻速度高、高硬度

- 分類:雷射表面淬火、雷射表面熔凝等

利用雷射束高能量產生的熱效應對金屬材料表面進行熱處理的一項新技術。該技術的工作過程是:用雷射照射零件表面,可加熱至臨界相變溫度以上,移去雷射束後,該表面迅速...

縮寫LHT。也稱雷射淬火或雷射相變硬化,是以高能量雷射束快速掃描工件,使被照射的金屬或合金表面溫度以極快速度升高到相變點以上,雷射束離開被照射部位時,由於熱...

通過對工件表面進行設計和雷射改進處理,從而改善其表面性能的方法。它是利用雷射束快速、局部地加熱工件,實現局部急熱或急冷,可在大氣、真空等環境中進行處理。通過...

通過對鋼件表面的加熱、冷卻而改變表層力學性能的金屬熱處理工藝。表面淬火是表面熱處理的主要內容,其目的是獲得高硬度的表面層和有利的內應力分布,以提高工件的...

7. 雷射淬火是快速加熱、自激冷卻,不需要爐膛保溫和冷卻液淬火,是一種無污染綠色環保熱處理工藝,可以很容易實行對大型模具表面進行均勻淬火。...

雷射加熱是使工件表面產生一定的感應電流,迅速加熱零件表面,然後迅速淬火的一種金屬熱處理方法。...

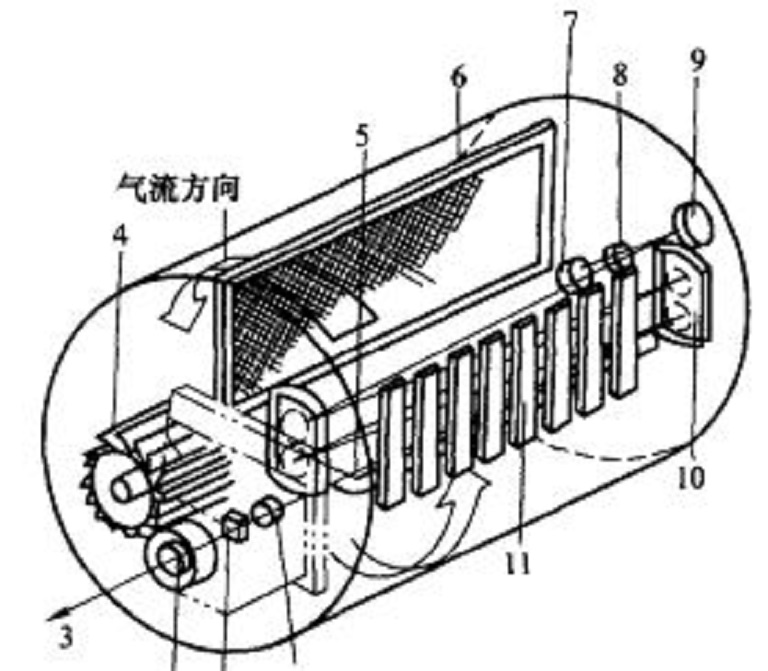

定義 利用雷射加熱對爐料進行熱處理的裝置。 套用學科 機械工程(一級學科),機械工程(2)_熱處理(二級學科),熱處理設備(三級學科) 以上內容由全國科學技術名詞審定...

《雷射熱處理最佳化控制研究》是1995年冶金工業出版社出版的圖書,作者是李俊昌。...... 2.1雷射熱處理最佳化控制的簡易模型 2.1.1具有表面熱源的半無限大材料熱傳導...

即包括前處理、電鍍、塗裝、化學氧化、熱噴塗等眾多物理化學方法在內的工藝方法;...(三)雷射表面處理用雷射對工件表面照射,令其結構改變的過程,稱為雷射表面處理,...

《表面改性熱處理技術與套用》是2006年機械工業出版社出版的圖書,作者是潘鄰。本書面向工業生產,側重於實際套用,以數據和實例為主要內容,儘可能地吸收一些新的技術...

【論文摘要】本文介紹了雷射在表面處理及三維建模中的幾個典型套用,雷射熱處理技術解決了其它表面處理方法無法解決或不好解決的材料強化問題,雷射三維建模技術有效地...

當前進行雷射熔凝處理的冶金行業各種材料的軋輥、導衛等工件,其表面粗糙度已經接近雷射淬火的水平。雷射淬火現已成功地套用到冶金行業、機械行業、石油化工行業中易損...

雷射加工不需要工具、加工速度快、表面變形小,可加工各種材料。用雷射束對材料進行各種加工,如打孔、切割、劃片、焊接、熱處理等。 某些具有亞穩態能級的物質,在...

預置式雷射熔覆的主要工藝流程為:基材熔覆表面預處理---預置熔覆材料---預熱---雷射熔化---後熱處理。同步式雷射熔覆的主要工藝流程為:基材熔覆表面預處理--...

金屬熱處理是將金屬工件放在一定的介質中加熱、保溫、冷卻,通過改變金屬材料表面或內部的組織結構來控制其性能的工藝方法。...

為了降低雷射熔凝處理後零件表面的粗糙度,減少後續加工量,華中科技大學配製了專門的雷射熔凝淬火塗料,可以大幅度降低熔凝層的表面粗糙度。 進行雷射熔凝處理的冶金...

雷射氧氣切割主要用於碳鋼、鈦鋼以及熱處理鋼等易氧化的金屬材料。4)雷射劃片與控制斷裂雷射劃片是利用高能量密度的雷射在脆性材料的表面進行掃描,使材料受熱蒸發出一...

人類第一次使用雷射照射月球,地球離月球的距離約38萬公里,但雷射在月球表面的...雷射切割技術是一種擺脫傳統的機械切割、熱處理切割之類的全新切割法,具有更高的...

綜合知識模組二雷射表面處理技術能力知識點1雷射表面處理的原理及特點能力知識點2雷射相變硬化能力知識點3雷射合金化與雷射熔覆綜合知識模組三電子束表面處理技術...

雷射加工不需要工具、加工速度快、表面變形小,可加工各種材料。用雷射束對材料進行各種加工,如打孔、切割、劃片、焊接、熱處理等。 某些具有亞穩態能級的物質,在...

雷射加工技術是利用雷射束與物質相互作用的特性對材料(包括金屬與非金屬)進行切割、焊接、表面處理、打孔、微加工以及做為光源,識別物體等的一門技術,傳統套用最大...

雷射加工技術是利用雷射束與物質相互作用的特性,對材料(包括金屬與非金屬)進行切割、焊接、表面處理、打孔及微加工等的一門加工技術。雷射加工作為先進制造技術已廣泛...

本書分為上、下兩篇。上篇模具表面處理分析了模具的服役條件和失效形式,提出並詳細介紹了表面化學熱處理、氣相沉積、電鍍與化學鍍、熱噴塗、雷射表面處理、離子注入...

雕刻強度指射到於材料表面雷射的強度。對於特定的雕刻速度,強度越大,切割或雕刻...內雕,雷射打孔,雷射演示,雷射製版機,雷射美容,雷射醫療,雷射噴碼,雷射熱處理...