零故障是指所有的設備,機器在所有的正常使用時間內都合乎要求的進行運轉,工作。不停轉,不異常運轉。

基本介紹

- 中文名:零故障

- 外文名:Zero failure

概念,設備故障的類型,設備劣化的形式,如何實現零故障,邁向零故障的出發點,將故障的“潛在缺陷”暴露出來,實現零故障的5大對策,出發點,實現零故障的對策,

概念

零故障是指所有的機器在所有的時間內都合乎要求的進行。

設備故障的類型

設備的7大損失中,影響效率的最重要因素是故障損失。JIS中的定義為∶“故障就是設備失去了規定的功能”。從功能的失去形式可將故障分為兩類。

就“故障就是設備失去了規定的功能”這一定義而言,從功能的失去形式來看,可將故障分為兩類。

1.功能停止型故障。

一般稱為“突發性故障”。

2.功能下降型故障。

設備雖運轉,但常產生廢品,檢查停機,速度下降等損失,不能充分發揮設備的功能,指部分缺陷的場合。比如螢光燈一會兒暗,一會明,頻頻發生。

設備劣化的形式

1、強制劣化的使用壽命比自然劣化更短

劣化分為自然劣化和強制劣化兩種。所謂自然劣化,是指雖然使用方法正確,但隨著時間的推移,設備發生了物理性變化,初期的性能開始下降。比如,雖按適當的量和周期給規定部位加油,但設備的物理性能仍會漸漸老化。

而所謂強制劣化,是指未按應有的方法作業,人為地促使了劣化。比如,應加油處未加油,或雖加油卻加油量過少或周期過長。還有未對應有部件進行清掃,該做的事沒做,都會促使設備劣化。這樣,設備的使用壽命就低於其應有壽命,大大短於自然劣化的壽命。

2、我們的工廠里是否存在強制劣化的現象

工廠里是否存在強制劣化的現象,一根螺栓鬆動,會導致某一部位振動,該振動逐漸嚴重,又會引起其他部位振動,這種現象是日常工作中所常見的。以限位開關為例,要是潤滑油品質不良,限位開關的擋塊處接觸部位就會劣化,這就是強制劣化。

3、復原

復原就是恢復到原有的正確狀態。所有的設備均會隨時間的推移而老化,測定其老化程度,若在一定限度以上,就應使之恢復至原有的正常狀態。怎樣測定老化,其限度為多少,如何來設定設備原有的正常狀態。這些都是必要的前提。需復原時,要考慮整個設備的強度和精度的平衡。要是僅僅是復原了故障部位、特定部位,那么還是無法實現整體的平衡,故還要注意故障的相關部位。

如何實現零故障

邁向零故障的出發點

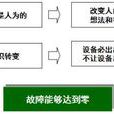

設備的故障是人為造成的。因此,凡與設備相關的人都應轉變自己的觀念。要從“設備總是要出故障的”觀點改為“設備不會產生故障”,“故障能降為零”的觀點,這就是向零故障的出發點。

匯總零故障的基本觀點:

1.設備的故障是人為造成的。

2.人的思維及行動改變後,設備就能實現零故障。

3.要從“設備產生故障”的觀念轉變為“設備不會產生故障”、“能實現零故障”。

將故障的“潛在缺陷”暴露出來

先分析一下故障是怎樣產生的。這是因為我們在產生故障之前沒有注意到故障的種子缺陷。

這樣,我們沒加注意的故障的種子就叫做潛在缺陷。根據零故障的原則,就是將這些“潛在缺陷”明顯化(在未產生故障之前加以重視)。這樣,在這些缺陷形成故障之前即予糾正(修整)(防止未然—預防),就能避免故障。

一般而言,所謂潛在缺陷,常指灰塵、污垢、磨損、偏斜、疏鬆、泄漏、腐蝕、變形、傷痕、裂紋、溫度、振動、聲音等異常。其中有許多缺陷,人們都以為不予處理也無妨礙,或者認為這些缺陷較為輕微,無所謂。

1.物理的潛在缺陷—物理上的缺陷,眼睛看不到,故而愈加重視。

(1)未分析、未檢查,尚不了解的內部缺陷。

(2)安裝位置很差,看不見的缺陷。

(3)灰塵、污垢等看不見的缺陷。

2.心理上的潛在缺陷—保全人員或操作人員的意識或技能不足,故而發現了存在的缺陷

實現零故障的5大對策

1.具備基本條件。

所謂基本條件,就是指清掃、加油、緊固等。故障是由(設備)劣化引起的,但設備大多數劣化卻不具備劣化的基本條件三要素而產生。

2.應嚴守使用條件。

設備或機器在設計時就預先決定了使用條件。根據該使用條件而設計的設備、機器,如果嚴格達到這些使用條件,就很少產生故障。比如,電壓、轉速、安裝條件及溫度等,都是根據機器的特點而決定的。

3.使設備恢復正常。

一台設備,即使恪守基本條件、使用條件,設備還會發生劣化,產生故障。因此,使隱患的劣化明顯化,使之恢復至正常狀態,這就是防故障於未然的必要條件。這意味著應正確地進行檢查,進行使設備恢復至正常的預防修理。

4.改進設計上的欠缺點。

有些故障即使是採取了上述3種對策後仍無法去除。而且有時因這些故障而提高了生產成本。這一類設備大多是在設計或製作施工階段,而產生的技術力量不足或差錯等缺點。因此,應認真分析故障,改善這些缺點。

5.提高技能。

以上1-4對策,均是由人來實施的,最成問題的是,即使採取了對策1~4,還會產生操作差錯,修理差錯等。防止這類故障,只有靠提高操作人員及保全人員的專業技能。

上述達到零故障的5大對策,必須由運轉部門和保全部門的相互協作。即,在運轉部門,要以基本條件的準備,使用條件的恪守,技能的提高為中心。保全部門的實施項目有使用條件的恪守,劣化的復原,缺點的對策,技能的提高等。

6.防止劣化的3項活動。

(1)防止劣化的活動:正確操作、準備、調整、清掃、加油、緊固等。

(2)劣化的活動:檢查使用條件,對設備做日常、定期檢查,以早日發現故障的“病根”。

(3)化復原的活動:要加強小的整備以及對異常情況的處理、聯絡。要使設備恢復至正常狀態,防故障於未然。

出發點

設備的故障是人為造成的。因此,凡與設備相關的人都應轉變自己的觀念。要從“設備總是要出故障的”觀點改為“設備不會產生故障”,“故障能降為零”的觀點,這就是向零故障的出發點。

匯總零故障的基本觀點:

1.設備的故障是人為造成的。

2.人的思維及行動改變後,設備就能實現零故障。

3.要從“設備產生故障”的觀念轉變為“設備不會產生故障”、“能實現零故障”。

2、將故障的“潛在缺陷”暴露出來

先分析一下故障是怎樣產生的。這是因為我們在產生故障之前沒有注意到故障的種子缺陷。

這樣,我們沒加注意的故障的種子就叫做潛在缺陷。根據零故障的原則,就是將這些“潛在缺陷”明顯化(在未產生故障之前加以重視)。這樣,在這些缺陷形成故障之前即予糾正(修整)(防止未然—預防),就能避免故障。

一般而言,所謂潛在缺陷,常指灰塵、污垢、磨損、偏斜、疏鬆、泄漏、腐蝕、變形、傷痕、裂紋、溫度、振動、聲音等異常。其中有許多缺陷,人們都以為不予處理也無妨礙,或者認為這些缺陷較為輕微,無所謂。

1)物理的潛在缺陷—物理上的缺陷,眼睛看不到,故而愈加重視。

(1)未分析、未檢查,尚不了解的內部缺陷。

(2)安裝位置很差,看不見的缺陷。

(3)灰塵、污垢等看不見的缺陷。

2)心理上的潛在缺陷—保全人員或操作人員的意識或技能不足,故而發現了存在的缺陷。

實現零故障的對策

1.具備基本條件。

所謂基本條件,就是指清掃、加油、緊固等。故障是由(設備)劣化引起的,但設備大多數劣化卻不具備劣化的基本條件三要素而產生。

2.應嚴守使用條件。

設備或機器在設計時就預先決定了使用條件。根據該使用條件而設計的設備、機器,如果嚴格達到這些使用條件,就很少產生故障。比如,電壓、轉速、安裝條件及溫度等,都是根據機器的特點而決定的。

3.使設備恢復正常。

一台設備,即使恪守基本條件、使用條件,設備還會發生劣化,產生故障。因此,使隱患的劣化明顯化,使之恢復至正常狀態,這就是防故障於未然的必要條件。這意味著應正確地進行檢查,進行使設備恢復至正常的預防修理。

4.改進設計上的欠缺點。

有些故障即使是採取了上述3種對策後仍無法去除。而且有時因這些故障而提高了生產成本。這一類設備大多是在設計或製作施工階段,而產生的技術力量不足或差錯等缺點。因此,應認真分析故障,改善這些缺點。

5.提高技能。

所有的對策都要由人來實施,在實現零故障的過程中人是最根本的。首先,每個人都要有認真的態度,兢業的精神,其次,對故障有一個正確的認識,最後就是要提高操作和維修人員的專業技能。

總的來說,我們在日常工作中要做好下面這幾方面的工作:防止劣化的活動:正確操作、準備、調整,清掃、加油、緊固等;

以上1-4對策,均是由人來實施的,最成問題的是,即使採取了對策1~4,還會產生操作差錯,修理差錯等。防止這類故障,只有靠提高操作人員及保全人員的專業技能。

上述達到零故障的5大對策,必須由運轉部門和保全部門的相互協作。即,在運轉部門,要以基本條件的準備,使用條件的恪守,技能的提高為中心。保全部門的實施項目有使用條件的恪守,劣化的復原,缺點的對策,技能的提高等。