轉爐雙聯法煉鋼工藝,即採用一座轉爐進行鐵水脫磷,另一座轉爐脫碳和提溫,兩座轉爐雙聯組織生產,以達到有效改善鋼的質量和縮短冶煉周期的目的。工藝路線:高爐鐵水→鐵水罐→鐵水噴鎂脫硫、扒渣→鐵水包→脫磷轉爐→脫碳轉爐→LF或RH精煉葉→連鑄機。

基本介紹

- 中文名:雙聯煉鋼法

- 外文名:Duplex process

- 釋義:兩座轉爐雙聯組織生產

- 優點:有效改善鋼的質量和縮短冶煉周期

- 學科:冶金工程

- 領域:冶煉

簡介,轉爐雙聯法的冶煉工藝特點,良好的氧化性氣氛,轉爐功能單一化可縮短冶煉周期,錳礦增錳與抑制鋼水增硫,渣量少於普通轉爐,爐渣鹼度低,轉爐雙聯法冶煉工藝條件,脫磷轉爐過程控制要求,脫磷轉爐裝入制度,脫磷轉爐造渣制度,脫磷轉爐槍位及氧壓控制,脫磷轉爐終點控制,脫碳轉爐過程控制要求,脫碳轉爐造渣制度,脫碳轉爐過程槍位及氧壓控制,採用雙聯法的優點,採用雙聯法的缺點,

簡介

20世紀90年代初,日本幾大鋼鐵公司開始開發轉爐脫磷技術,其中主要有:JFE福山制鐵所的LD-NRP法、住友金屬的SRP法、神戶制鋼的H爐、新日鐵的LD-0RP法以及MURC法。到20世紀90年代末期,轉爐雙聯法脫磷技術日趨成熟,國內各大鋼鐵企業紛紛推廣使用。煉鋼廠引進了轉爐雙聯法冶煉工藝,並取得了較好的套用效果。

工藝路線:高爐鐵水→鐵水罐→鐵水噴鎂脫硫、扒渣葉鐵水包葉脫磷轉爐葉脫碳轉爐LF或RH精煉葉連鑄機。

轉爐雙聯法的冶煉工藝特點

轉爐雙聯法煉鋼工藝,即採用一座轉爐進行鐵水脫磷,另一座轉爐脫碳和提溫,兩座轉爐雙聯組織生產,以達到有效改善鋼的質量和縮短冶煉周期的目的。轉爐採用雙聯法冶煉工藝主要有以下特點:

良好的氧化性氣氛

在脫磷轉爐中,主要採用氧化法進行脫磷,其主要反應為:

2[P]+5( FeO)+3( CaO)=3CaO·P2O5+5[Fe]

2[P]+5( FeO)+4( CaO)=4CaO·P2O5+5[Fe]

脫磷轉爐中,快速的化渣形成大量的(FeO),同時促進了CaO在渣中的溶解,形成了大量的[O],渣鋼界面處的氧化性能強,鋼渣都具有較高的氧化性,強烈的氧化性氛圍促進了脫磷的順利快速進行。

轉爐功能單一化可縮短冶煉周期

由於轉爐功能趨於專一化使得每爐鋼水冶煉時間有效縮短,煉鋼廠脫磷轉爐吹氧時間7-9min,冶煉周期26-30min,脫碳轉爐吹氧時間9-12 min,冶煉周期28-32min,與傳統冶煉方式相比,轉爐冶煉時間縮短8-10min。

錳礦增錳與抑制鋼水增硫

在脫碳轉爐上採用錳礦,不僅可以促進化渣,提高爐渣流動性,同時可以增加鋼水終點Mn含量。根據實際冶煉數據,脫碳轉爐採用錳礦後終點Mn質量分數可增加0.128%,實現了在轉爐對鋼水部分進行合金化操作。

渣量少於普通轉爐

因將傳統轉爐工藝分為脫磷和脫碳。脫磷渣不進入脫碳爐,因而不用擔心鋼水回磷,脫碳爐可以採用較少的渣量進行冶煉。煉鋼廠脫磷轉爐渣量約為30-50kg/t,脫碳轉爐渣量約為15-30kg/t。

爐渣鹼度低

一般高鹼度、高氧化鐵的爐渣能使磷呈現強烈的氧化趨勢,表現為P2O5含量高,促進P2O5與CaO結合成穩定的磷酸鈣。當渣鹼度高於2.0後,隨著渣鹼度的提高,磷分配率明顯上升。增加CaO可以降低P2O5的活度係數,提高磷在渣鐵間的分配比。

但在轉爐脫磷吹煉過程中,為了保證終點有較高的碳,溫度一般不能超過1430℃,而在這樣的溫度下,液態渣的鹼度不可能高。同時片面追求高鹼度,則渣中固相比例上升,反而影響了脫磷的效果,所以對於脫磷過程的爐渣鹼度要合理控制。根據實踐經驗,煉鋼廠將鹼度控制在2.4-2.8,有較好的脫磷效果。

轉爐雙聯法冶煉工藝條件

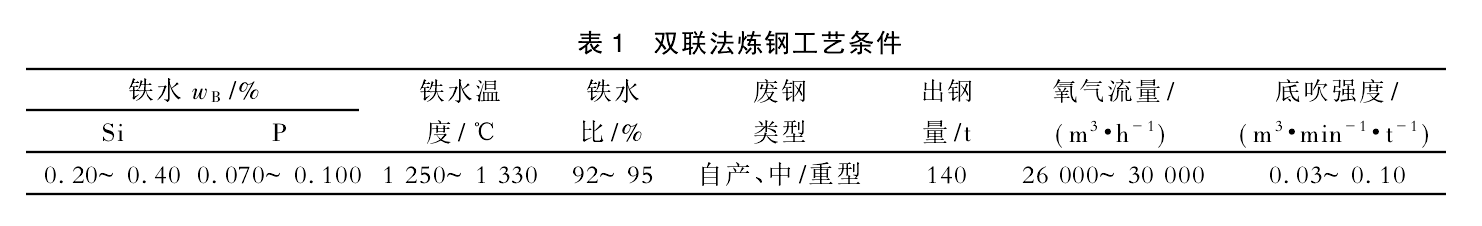

煉鋼廠鐵水及相關參數條件見表1。

表1

表1脫磷轉爐過程控制要求

脫磷轉爐裝入制度

由於鐵水溫度波動大,針對不同條件下的鐵水溫度,制定了不同的裝入制度,同時為提前進行廢鋼的調整,為轉爐提供便利條件,當鐵水進入脫硫區域時,即將鐵水溫度報至廢鋼區域,由廢鋼作業區人員根據不同的鐵水溫度相應進行廢鋼量的調整,從而實現鐵水與廢鋼同步調整。

根據脫磷熱力學條件,鐵水脫磷的溫度為1350-1430℃範圍較好。從冶煉操作實績來看,當鐵水溫度控制在1250-1330℃時,採用92%的鐵水比較為合理,吹煉終點平均溫度為1388℃,為脫碳轉爐提供了較好的原料條件。

脫磷轉爐造渣制度

根據磷分配比情況,將脫磷轉爐終渣鹼度控制在2.4-2.8,可保證良好的脫磷效果。為防止鐵水脫磷過程產生噴濺,升溫過快等異常情況,要求頭批料加入石灰2/3,燒結礦全部的1/2,後期根據情況逐步加入石灰及燒結礦進行調整。燒結礦的大量加入可以有效提高(FeO),在短時間內促進了化渣,同時確保了熔池溫度的緩慢上升。

脫磷轉爐槍位及氧壓控制

為取得較好的化渣效果,開吹後轉爐按正常槍位控制,快速造渣。為防止(FeO)大量富集,造成噴濺現象,頭批料相對較多,以減緩溫度的上升。過程冶煉為了防止溫度上升過快,採取提高槍位的方法減緩反應速度,根據爐內反應情況,適當調整槍位及氧壓。後期再根據化渣情況進一步調整。整個冶煉過程氧壓控制在0.80-0.85MPa。

脫磷轉爐終點控制

冶煉至終點時,根據測定溫度進行調整,確保終點溫度控制在1360-1410℃,終點碳質量分數平均為2.68%,終點質量分數平均達到0.009%,為脫碳轉爐提供便利條件。出鋼過程採用擋渣塞及擋渣棒進行擋渣,終渣全部倒入渣盆,重新篩選後再次入爐回收利用。

脫碳轉爐過程控制要求

脫碳轉爐造渣制度

由於脫磷轉爐冶煉的半鋼帶渣量極少,同時鐵水中矽已脫除乾淨,鐵水質量分數已降至0.005%-0.014%範圍,鐵水質量分數在0.008%以內,因而脫碳轉爐的主要任務是脫碳、升溫,僅需要較少量的造渣料即可。經現場實踐得知,石灰消耗約10-15kg/t,鎂球消耗約4-5kg/t,錳礦消耗約8kg/t。生產實踐中,轉爐終渣平均MgO質量分數達到了8.12%,對維護爐襯起到了較好的效果。

脫碳轉爐過程槍位及氧壓控制

由於半鋼不含矽,磷含量低,開吹後鋼水即進入脫碳反應期,且可以很快達到脫碳高峰期,此時鋼中碳的反應速度與供氧強度成正比。為避免鋼水產生爆發性噴濺,提高槍位300-800mm,降低氧壓,並根據過程冶煉情況不斷調整,可以促進碳氧反應保持均衡進行,有效避免噴濺的發生。

採用雙聯法的優點

1)煉鋼廠採用雙聯法冶煉工藝,由於此種方法使用頻率較低,未單獨製作脫磷及脫碳氧槍,而採用的普通吹煉氧槍進行雙聯生產。與日本NKK福山廠採用雙聯法相比,可以實現終點質量分數降至0.008%以下。

2)煉鋼廠在雙聯法冶煉過程中,在脫碳爐採用錳礦,不僅可以增加終點Mn含量,同時可以有效抑制回硫現象。

採用雙聯法的缺點

1)煤氣回收量偏低。除塵系統採用的是乾法除塵,為滿足除塵系統要求,正常冶煉開吹後3min方可以達到回收條件,但由於脫磷轉爐冶煉時間短,僅有7-9min,而脫碳轉爐開吹後,需要開吹約3min後,方可進行煤氣回收,較正常冶煉過程,減少了約3min的回收量,煤氣回收總量減少了約15%。

2)無法進行留渣操作。為避免轉爐留渣後產生噴濺等問題,以消除對除塵系統可能產生的危害。因而在脫碳及脫磷轉爐放鋼完畢,只能採用全部倒入渣盆的方式進行再回收利用,無法進行熱態留渣作業。