專利背景

截至2009年9月10日,用於薄帶狀物體加工設備一般具有以下特徵:印品是連續行進的薄帶狀物體,如塑膠薄膜、薄金屬板等,一般採用收放卷機構實現連續行進,並在行進的過程中連續加工。所加工的產品或產品基材表面先利用設備的轉移裝置覆蓋一層或多層物質,如油墨、塗料、膠水等,而這些物質在轉移到產品表面前出於溶解、稀釋、分散的目的需要添加溶劑、水或其它液體,在轉移覆蓋完成後,所加工產品必須通過設備的烘箱用熱風將液體成分蒸發為蒸汽帶離。

理想的烘乾設備必須同時能兼顧烘乾質量與烘乾速度,避免對環境造成污染,並且儘可能地降低能耗,降低加工設備的運行費用。

烘乾速度取決於蒸發速度,影響液體蒸發速度的主要因素是溫度與液體表面的蒸汽分壓。當溫度達到液體的沸點,液體將沸騰並快速地變為蒸汽。液體蒸發需要吸收熱量,不能及時補充熱量將導致蒸發速度降低。由於溫度還影響蒸汽的飽和濃度,飽和濃度越高蒸汽分壓越低,則蒸發速度就越快。所以熱風烘乾是最常用的烘乾方式,熱風吹拂液體表面時,即稀釋了液體表面的蒸汽,降低了蒸汽分壓,又傳遞了熱量給液體,加快了蒸發速度。為獲得更快的烘乾速度,通常採取提高烘乾溫度和加大烘乾風量的方式。但高溫度大風量導致極高的熱能消耗,並且還不利於提高烘乾質量。

烘乾質量主要觀察液體的殘餘量與烘乾過程對印品表面觀感的影響。以塑膠包裝的溶劑油墨印刷為例,允許溶劑殘留量極低,表面不得出現起泡脫落現象。若開始就用高溫大風量烘乾,油墨表層的溶劑蒸發速度大於內層溶劑遷移到表層的速度,表層油墨將迅速被烘乾凝結成緻密的膜,阻止內層溶劑蒸發,即表乾現象,後果要么是溶劑殘留導致油墨附著力不足,嚴重時出現脫落,要么是溶劑在內層蒸發形成氣泡或衝破表層出現氣孔。若烘乾溫度低或風量小,則烘乾速度慢,印刷速度必須放慢,而且未經高溫徹底烘乾溶劑一定會有殘留。所以,單一的烘乾溫度是無法兼顧速度與質量的,只有按烘乾各階段的特性來調控溫度與風量,才能兼顧烘乾的速度、質量、能耗。

避免對環境造成污染,則應採用循環生產方式減少或消除廢氣廢水的產生。節能則需要規劃設計設備的能源消耗方式與品位,綜合採用先進的節能技術來實現。

按照截至2009年9月10日的技術,印刷機等烘乾量較小的設備採用單體烘箱,由於烘箱尺寸限制一般只能採用單一烘乾溫度;塗布機、複合機等烘乾量較大的設備,烘箱尺寸限制較小,一般採用多烘箱單元組合,每個單元有獨立的進排風系統和溫度控制,可以粗略地按烘乾各階段的特性來調控溫度與風量。

參照圖12、圖13,現行印刷機烘乾設備由烘箱10、熱風裝置40、風管、排風系統組成。烘箱10包括烘箱蓋20、底座50,設有印品入口03、印品出口04。

工作時,印品00經印品入口03進入烘箱10,在支承輥52滾動支撐下行進,烘乾後經印品出口04離開。新鮮空氣通過新風入口01進入進風通道63,進風風門66可調整進風量,進入進風通道63的空氣經加熱器48加熱和風機30加壓及後通過出風通道68、送氣口46、進氣口43進入烘箱蓋20內的進氣腔11,經噴嘴34噴出吹掃連續行進印品00的表面,迫使液體蒸發為蒸汽與空氣混合後形成廢氣,廢氣經吸氣管42進入排氣腔12,再經排氣口44、回氣口45回到熱風裝置40,部分經排風通道64從廢氣出口02排放到大氣中,部分經迴風通道69、迴風風門67與進風通道63的新鮮空氣混合,再經加熱器48加熱和風機30加壓及後通過出風通道68、送氣口46、進氣口43進入烘箱蓋20內的進氣腔11,從而減少進入的新鮮空氣量,降低加熱空氣的能耗。調節進風風門66與迴風風門67可以改變進風、迴風的流量及相互比例。

上述現行烘乾設備結構複雜,由於要獲得較高的噴氣速度,風機30通常都採用高壓離心風機,導致進氣腔承受較大的壓力,需要採用較厚的鋼板製作,進而導致體積龐大,且氣流吹掃行程短,氣流量小,烘乾效率低,進而制約設備運行速度的提升。由於氣體同進同出,只能採用單一的烘乾溫度,無法滿足精細的烘乾工藝要求,選擇低烘乾溫度則烘乾不透,選擇高烘乾溫度則容易出現表乾現象,且能耗巨大。

作為上述烘乾設備烘乾性能及節能方面的改進方案,中國實用新型專利CN201214303Y公開了一種全自動循環乾燥裝置,包括新風進風口中設定有平衡風門,新風進風口通過一個三通管、混風箱與加熱器連通,加熱器的出口設定有一級風機,一級風機通過管道與一側的烘箱連通,烘箱的出口通過管道與二級風機連通,二級風機通過管道與二級烘箱連通,烘箱的出口通過管道與另一個三通管連通,該三通管與廢氣排風口連通,廢氣排風口中設定有排廢自動風門,三通管還通過設定有循環自動風門的管道接回新風進風口;在後一個烘箱的出口設定有LEL氣體檢測器。本實用新型在線上檢測的同時可以實現節能,安全,環保的要求;是熱能得到了有效的利用,節約了能源,有效地提高了印品的質量,排廢符合環保的要求。

該實用新型在提升烘乾性能、節能及安全方面無疑是有明顯的進步,但設備複雜龐大無疑限制了套用的範圍,環保方面的進步僅限於減少廢熱排放對減緩全球氣候變暖的貢獻,在溶劑廢氣的排放污染方面並無任何進步。

作為上述烘乾設備環保方面的一種改進方案,使用活性炭或活性碳纖維對排放的廢氣進行吸附處理,可以將廢氣中大部分的有機溶劑回收,一定程度上減少了大氣污染,並具有一定的經濟效益。但這種改進方案還存在以下問題:1、為控制裝置成本需要降低廢氣流量,導致爆炸隱患更加突出;2、在廢氣處理過程中,還要額外消耗巨大的能源,運行成本較高;3、活性炭或活性碳纖維為耗材,需要定期更換,導致成本上升並影響生產;4、脫附處理過程會產生水污染;設備複雜、體積龐大,占用較多寶貴的生產場地,並使改造工程受到較多限制;5、無助於提升產品質量及避免生產過程受環境影響。

有關教科書及相關文獻出於節約能源的目的提出在烘乾設備中採用冷凝回收配合閉式循環烘乾的方案,此類方案在烘乾水分的設備中得到了實際運用。中國專利CN101002991公開了一種閉迴路的溶劑回收設備,印刷或塗裝裝置設一加熱體的送風機供烤箱進行烘乾的作業,再利用抽風機將揮發的溶劑抽至回收設備的熱交換器、散熱器及冷凝器進行三次降溫,使揮發的溶劑進行液氣分離並回收於冷凝回收槽內,而冷空氣即傳送至蒸發器、熱交換器及其加熱體的送風機進行三次加溫;藉此,使揮發的溶劑得以儲存收集於冷凝回收槽內回收利用,進而降低溶劑的消耗,同時令揮發的氣體可完全於該封閉迴路中循環而防外泄之虞,以確實避免傳統印刷裝置所造成的水污染及空氣污染,進而有效提高環保效益節省能源。但深入分析該專利文獻發現所提供的設備結構複雜,能源利用效率低下,與加工設備缺乏良好的配合,設備成本及運行費用均很高,使得該專利文獻缺乏實用性。

出於環保的目的,歐美等多個國家嚴格限制有機溶劑蒸汽的排放,行業目前以發展採用水性油墨、水性塗料等無溶劑的加工方案及設備為努力方向,但水始終無法與有機溶劑優良的溶解、稀釋能力相媲美,採用水性油墨、水性塗料加工的產品色彩質量較差,材料及設備均比較昂貴,且烘乾所需能耗更大。而塗布機、乾式複合機、凹版印刷機、金屬板滾塗線等類似加工設備及所加工產品均是涉及面寬廣的傳統行業,所以,需要找到符合循環經濟、清潔生產,到能兼顧環保、安全、節能、品質及經濟效益的的解決方案,保障行業得以持續健康地發展,這也是《雙級一體化烘乾設備》期望承擔的社會責任。

綜上所述,截至2009年9月10日的烘乾設備具有以下缺點:1、烘乾氣體同進同出,難以滿足烘乾工藝要求。2、氣流吹掃行程短,氣流量小,烘乾效率低,箱體過長,控制難度大。3、熱量利用效率低,能耗過大,運行費用高。4、風道複雜接口多,氣體易泄漏,風機噪音大,環保性差。5、結構複雜、龐大笨重、耗費大量鋼材,製造成本高。6、安裝運輸麻煩、費用高,占用廠房空間大。7、有機溶劑對人體和環境有害,直接排放導致污染。8、廢氣中存在極有經濟價值的有機溶劑及大量的熱量,不能化廢為寶導致生產消耗過高,加工效益下降。9、為減少加熱空氣的能耗就需要減少新鮮空氣的流量,但會導致有機蒸汽的濃度超過爆炸極限發生爆炸事故,存在嚴重的安全隱患。10、大量採用自然空氣,使加工生產受制於氣候環境,在環境氣溫較低時,加熱所需能耗巨大,甚至無法滿足烘乾需要導致停產。11、自然空氣中的塵埃影響產品的加工質量。

發明內容

專利目的

《雙級一體化烘乾設備》的目的是為了提供一種雙級一體化烘乾設備,適用於薄帶狀物體加工設備,能克服烘乾設備的大部分缺點,具有結構緊湊、性能優越、靈活多變、節能環保的特點。

技術方案

《雙級一體化烘乾設備》的目的可以通過如下技術方案達到:

雙級一體化烘乾設備,包括烘箱、熱泵裝置,其結構特點是:

1)所述烘箱包括烘箱蓋、底座,設有印品入口、印品出口;

2)烘箱蓋內設有烘乾腔、回收腔和烘乾單元;所述烘乾腔與回收腔兩端相互連通、構成內部循環烘乾的氣體通道,烘乾單元包括風機,安裝在烘乾腔中;風機為貫流風機、包括貫流葉輪;

3)熱泵裝置包括熱泵壓縮機、熱泵節流閥、熱泵冷凝器、中間冷卻器、製冷壓縮機、製冷節流閥和製冷蒸發器,構成雙級壓縮熱泵系統;熱泵冷凝器安裝在烘乾腔中,製冷蒸發器安裝在回收腔中,構成烘乾回收功能一體化的烘乾設備。

一種較佳的方案是:所述熱泵裝置包括熱泵過冷器、熱泵冷卻器、中間冷卻器、熱管換熱器和熱泵壓縮機、熱泵節流閥、熱泵冷凝器、製冷壓縮機、製冷蒸發器;熱泵冷凝器安裝在烘乾腔中,製冷蒸發器安裝在回收腔;製冷壓縮機、中間冷卻器、熱泵壓縮機、熱泵冷凝器、熱泵節流閥、製冷蒸發器依次相連、首尾循環;熱泵過冷器、熱泵冷卻器安裝在烘乾腔中;熱管換熱器包括冷凝段與蒸發段,熱管換熱器安裝在回收腔中,其中蒸發段在下方,冷凝段在上方;製冷蒸發器置於熱管換熱器的蒸發段與冷凝段之間。

風機採用橫向送風的貫流風機,使烘乾單元內置於烘箱蓋中,突破了傳統設備的限制,使結構變得簡單緊湊,烘乾工藝得到完善,烘乾效果得到顯著提高;

熱泵冷凝器安裝在烘乾腔中用於加熱空氣進行烘乾,製冷蒸發器安裝在回收腔中用於回收潛熱及冷凝溶劑蒸汽,同時獲得節能與環保的效果。

《雙級一體化烘乾設備》所採用的熱泵裝置是雙級熱泵系統,可以使用包括一級節流、二級節流、中間完全冷卻、中間不完全冷卻、中間不冷卻等技術方案。

熱泵壓縮機(常稱為高壓壓縮機)與製冷壓縮機(常稱為低壓壓縮機)可以是兩台完全獨立的壓縮機,也可以是裝在同一機殼內,使用同一驅動電機,僅壓縮部分分開的單機雙級壓縮機。

熱泵各部件間通過銅管相連,實際的多級熱泵系統通常還會包括回熱器、儲液器、汽液分離器、油分離器、液鏡、截止閥等配件,均屬公知技術,《雙級一體化烘乾設備》出於簡化說明書的目的,未詳細加以描述,並不影響《雙級一體化烘乾設備》的完整性。

《雙級一體化烘乾設備》的目的還可以通過如下技術方案達到:《雙級一體化烘乾設備》的一種實施方案是:所述烘箱蓋還包括外罩部件、隔板部件、框架部件;烘乾腔由隔板部件、框架部件與底座圍成,回收腔由隔板部件、框架部件與外罩部件圍成。

《雙級一體化烘乾設備》的一種實施方案是:所述熱泵裝置還包括熱泵冷卻器,熱泵冷卻器連線在熱泵壓縮機與熱泵冷凝器之間,熱泵冷卻器安裝在烘乾腔中。

熱泵壓縮機排出壓縮氣體中包含顯熱和潛熱,顯熱體現為排氣溫度高於冷凝溫度,顯熱的熱值小但品位高,顯熱在熱泵系統中通常占總制熱量的20%~35%,排氣溫度可高達130℃。採用熱泵冷卻器的目的在於區別使用顯熱與潛熱,可以在不提高冷凝溫度的情況下,獲得介於冷凝溫度與排氣溫度之間的最高烘乾溫度。印刷機需求的最高烘乾溫度一般高於80℃,而熱泵經濟可靠運行時的冷凝溫度一般不超過65℃,採用熱泵冷卻器配合風量的控制可滿足最高烘乾溫度的需求,而不必犧牲系統運行的經濟性或壓縮機壽命。

《雙級一體化烘乾設備》的一種實施方案是:所述熱泵裝置還包括熱泵過冷器,熱泵過冷器連線在熱泵冷凝器與熱泵節流閥之間,熱泵過冷器安裝在烘乾腔中。

熱泵過冷器用於釋放飽和冷凝液的熱量,使工質液體過冷而提升製冷制熱係數,同時減緩烘乾氣體的溫度下降速度。

《雙級一體化烘乾設備》的一種實施方案是:所述熱泵裝置還包括熱管換熱器,熱管換熱器包括冷凝段與蒸發段;熱管換熱器安裝在回收腔中,其中蒸發段在下方,冷凝段在上方;製冷蒸發器置於熱管換熱器蒸發段與冷凝段之間。

熱管換熱器用於回收冷凝處理前烘乾氣體中的顯熱,升溫冷凝處理後的氣體,減少低溫級製冷需求,提高綜合能效比,使熱泵裝置能靈活適應烘乾熱量需求。

《雙級一體化烘乾設備》的一種實施方案是:所述熱泵裝置包括熱泵過冷器、熱泵冷卻器、中間冷卻器、熱管換熱器,製冷壓縮機、中間冷卻器、熱泵壓縮機、熱泵冷凝器、熱泵節流閥、製冷蒸發器、製冷壓縮機依次相連;熱泵過冷器、熱泵冷卻器安裝在烘乾腔中;熱管換熱器包括冷凝段與蒸發段,熱管換熱器安裝在回收腔中,其中蒸發段在下方,冷凝段在上方;製冷蒸發器置於熱管換熱器蒸發段與冷凝段之間。

該實施例提供了一種帶有熱管提高性能的一級節流、中間完全冷卻的雙級熱泵系統,能在較高的能效比下實現系統總蒸發溫度與總冷凝溫度差值達到130K得效果,使《雙級一體化烘乾設備》所提供烘箱能高效地完成烘乾與溶劑回收的雙重任務。

所提供熱泵裝置的獨特之處在於採用了熱管換熱器用於回收冷凝處理前烘乾氣體中的顯熱,升溫冷凝處理後的氣體,減少了低溫級製冷需求,提高了綜合能效比,拓寬了熱泵裝置對烘乾需求的適應性。[0041]《雙級一體化烘乾設備》的一種實施方案是:

1)所述烘箱蓋包括至少六個烘乾單元,所述送風單元設有進風通道、排風通道、出風通道;所述至少個烘乾單元沿印品入口向印品出口方向前後順序排列,前一烘乾單元的進風通道與後一烘乾單元的排風通道相連;

2)烘箱沿印品入口向印品出口方向設有低溫段、中溫段、高溫段、冷卻段;低溫段包括烘乾單元和熱泵過冷器,中溫段包括熱泵冷凝器和至少二個烘乾單元,高溫段包括熱泵冷卻器和至少二個烘乾單元,冷卻段包括烘乾單元。

該實施例的進步之處在於採用了逆向送風烘乾方式,並按完善的烘乾工藝需求配置了烘箱內的烘乾加熱器,實現了熱泵冷凝器與熱泵冷卻器及熱泵過冷器的不同用途,採用冷卻段回收熱量實現了進一步的節能與工藝完善。

《雙級一體化烘乾設備》的一種實施方案是:所述烘箱蓋包括新風板、進風風門、迴風風門;高溫段包括新風板和進風風門,冷卻段與中溫段之間設新風通道,所述新風通道由新風板與隔板部件圍成。

該實施例的目的在於提供一種區別使用顯熱與潛熱的具體方法,進風風門與熱泵冷卻器配合可以獲得烘乾工藝所需的最高烘乾溫度。新風通道的設立改善了熱泵冷凝器的換熱效率,使熱泵裝置能獲得更高的能效比。

在更多的烘乾單元增設進風風門可以獲得更精細的溫度控制效果,但會導致控制過程過於複雜,影響系統的穩定性並增加製造成本。

《雙級一體化烘乾設備》的一種實施方案是:所述框架部件包括入口橫樑、後橫樑、左牆板、右牆板;所述左牆板、右牆板設通風孔;所述風機還包括導流板、穩流板;所述隔板部件、新風板、導流板、穩流板、貫流葉輪、進風風門、迴風風門均裝配在左牆板和右牆板上。

該實施例的目的在於提供一種完整簡潔的裝配結構方案,同時給出了利用通風孔改善傳動裝置工作條件及減少烘箱對外散熱的解決方案,還給出了利用貫流葉輪的非對稱設定實現底座內氣體流動,提高換熱係數的方法。

《雙級一體化烘乾設備》的一種實施方案是:所述熱泵裝置還包括熱泵機箱和控制裝置,控制裝置、中間冷卻器、熱泵壓縮機、製冷壓縮機安裝在熱泵機組箱中;所述熱泵節流閥是電磁膨脹閥,所述熱泵壓縮機為變頻壓縮機;所述進風風門、迴風風門為由步進電機驅動的電動風門;所述熱泵節流閥、進風風門、迴風風門的控制輸入端連線控制裝置控制輸出端。

《雙級一體化烘乾設備》使所述烘乾設備能自動適應烘乾需求變化,使烘乾設備具有更好的性能。

《雙級一體化烘乾設備》內容的特別之處在於熱泵採用近卡諾循環工質,省卻了中間冷卻器,使系統更簡單高效。

改善效果

1、《雙級一體化烘乾設備》首先將原來外置的進風風機、加熱器和風道化整為零,採用小巧的風機內置於烘箱蓋中,通過內部靈巧的風道替代原來結構複雜且功能單一的風道,取得結構緊湊、節省空間和減少材料耗用的效果,並實現閉式循環,為溶劑冷凝回收裝置提供合適的安裝空間。在結構改良的基礎上,採用多級熱泵系統滿足烘乾制熱需求及冷凝回收製冷需求。通過氣流流向、加熱量、氣流量的分級配置,獲得精細的烘乾工藝適應能力,達到提高烘乾質量和降低能耗的目標;通過分品位利用熱泵提供熱能獲得較高的熱泵能效係數,避免或減少利用高品位熱能;再進一步改變廢氣冷凝回收流程,提高製冷係數,擴大熱泵的適用範圍。利用回收過程產生的冷空氣回收熱量、改善設備工作環境、減少設備對外散熱。最後,達到零廢氣排放、節能60%以上的節能減排目標。

2、《雙級一體化烘乾設備》提供的烘乾設備不但結構較傳統設備大大簡化,設備占地面積大幅減少,製造成本與安裝運輸費用顯著下降,而且烘乾性能顯著提升,印品免受環境中粉塵污染,還能實現零廢氣排放、全部溶劑回收、能源消耗減少60%以上,其社會效益與經濟效益十分顯著。

3、《雙級一體化烘乾設備》用於烘乾連續行進的薄帶狀物體(以下簡稱印品),主要運用於印刷機、複合機的烘乾設備等類似加工設備。受《雙級一體化烘乾設備》啟發並以此為基礎,該領域技術人員能對現行產品的設計進行各種改良。

附圖說明

圖1為《雙級一體化烘乾設備》具體實施例1的烘箱剖面示意圖。

圖2為《雙級一體化烘乾設備》具體實施例1的烘箱蓋主體結構剖面示意圖。

圖3為《雙級一體化烘乾設備》具體實施例1的烘箱送風系統剖面示意圖。

圖4為《雙級一體化烘乾設備》具體實施例1的烘箱加熱系統剖面示意圖。

圖5為《雙級一體化烘乾設備》具體實施例1的烘箱蓋右側視圖。

圖6為《雙級一體化烘乾設備》具體實施例1的烘箱未裝配外罩部件主視圖。

圖7為《雙級一體化烘乾設備》具體實施例1的烘箱蓋左側視圖。

圖8為《雙級一體化烘乾設備》具體實施例1的熱泵機箱結構示意圖。

圖9為《雙級一體化烘乾設備》具體實施例1的熱管換熱器示意圖。

圖10為《雙級一體化烘乾設備》具體實施例2的烘箱蓋剖面示意圖。

圖11為《雙級一體化烘乾設備》具體實施例2的烘箱未裝配外罩部件主視圖。

圖12為現行印刷機烘乾設備烘箱結構示意圖。

圖13為現行印刷機烘乾設備熱風裝置結構示意圖。

技術領域

《雙級一體化烘乾設備》涉及雙級一體化烘乾設備,適用於烘乾連續行進的薄帶狀物體(以下簡稱印品),廣泛套用於塗布機、複合機、印刷機、滾塗線、上膠機等類似加工設備,也可用於烘乾連續傳送的物品。屬於印刷、塗布等烘乾設備技術領域。

權利要求

1.雙級一體化烘乾設備,包括烘箱(10)、熱泵裝置(80),其特徵是:1)所述烘箱(10)包括烘箱蓋(20)、底座(50),設有印品入口(03)、印品出口(04);2)烘箱蓋(20)內設有烘乾腔(13)、回收腔(14)和烘乾單元(60);所述烘乾腔(13)與回收腔(14)兩端相互連通、構成內部循環烘乾的氣體通道,烘乾單元(60)包括風機(30),安裝在烘乾腔(13)中;風機(30)為貫流風機,所述貫流風機包括貫流葉輪(33);3)熱泵裝置(80)包括熱泵壓縮機(89)、熱泵節流閥(87)、熱泵冷凝器(88)、中間冷卻器(84)、製冷壓縮機(99)、製冷節流閥(97)和製冷蒸發器(96),構成雙級壓縮熱泵系統;熱泵冷凝器(88)安裝在烘乾腔(13)中,製冷蒸發器(96)安裝在回收腔(14)中,構成烘乾回收功能一體化的烘乾設備。

2.根據權利要求1所述的雙級一體化烘乾設備,其特徵是:烘箱蓋(20)還包括外罩部件(21)、隔板部件(22)和框架部件(23);所述烘乾腔(13)由隔板部件(22)、框架部件(23)與底座(50)圍成,所述回收腔(14)由隔板部件(22)、框架部件(23)與外罩部件(21)圍成。

3.根據權利要求1或2所述的雙級一體化烘乾設備,其特徵是:所述熱泵裝置(80)還包括熱泵冷卻器(83),熱泵冷卻器(83)連線在熱泵壓縮機(89)與熱泵冷凝器(88)之間,熱泵冷卻器(83)安裝在烘乾腔(13)中。

4.根據權利要求1或2所述雙級一體化烘乾設備,其特徵是:所述熱泵裝置(80)還包括熱泵過冷器(82),熱泵過冷器(82)連線在熱泵冷凝器(88)與熱泵節流閥(87)之間,熱泵過冷器(82)安裝在烘乾腔(13)中。

5.根據權利要求1或2所述的雙級一體化烘乾設備,其特徵是:所述熱泵裝置(80)還包括熱管換熱器(95),熱管換熱器(95)包括冷凝段(95a)與蒸發段(95b);熱管換熱器(95)安裝在回收腔(14)中,其中蒸發段(95b)在下方,冷凝段(95a)在上方;製冷蒸發器(96)置於熱管換熱器(95)蒸發段(95b)與冷凝段(95a)之間。

6.根據權利要求2所述的雙級一體化烘乾設備,其特徵是:1)所述熱泵裝置(80)包括熱泵過冷器(82)、熱泵冷卻器(83)、中間冷卻器(84)、熱管換熱器(95),製冷壓縮機(99)、中間冷卻器(84)、熱泵壓縮機(89)、熱泵冷凝器(88)、熱泵節流閥(87)、製冷蒸發器(96)、製冷壓縮機(99)依次相連;2)熱泵過冷器(82)、熱泵冷卻器(83)安裝在烘乾腔(13)中;3)熱管換熱器(95)包括冷凝段(95a)與蒸發段(95b),熱管換熱器(95)安裝在回收腔(14)中,其中蒸發段(95b)在下方,冷凝段(95a)在上方;4)製冷蒸發器(96)置於熱管換熱器(95)蒸發段(95b)與冷凝段(95a)之間。

7.根據權利要求6所述的雙級一體化烘乾設備,其特徵是:1)所述烘箱蓋(20)包括至少六個烘乾單元(60),所述烘乾單元(60)設有進風通道(63)、排風通道(64)、出風通道(68);所述至少六個烘乾單元(60)沿印品入口(03)向印品出口(04)方向前後順序排列,前一烘乾單元(60)的進風通道(63)與後一烘乾單元(60)的排風通道(64)相連;2)烘箱(10)沿印品入口(03)向印品出口(04)方向設有低溫段(16)、中溫段(17)、高溫段(18)、冷卻段(19);低溫段(16)包括烘乾單元(60)和熱泵過冷器(82),中溫段(17)包括熱泵冷凝器(88)和至少二個烘乾單元(60),高溫段(18)包括熱泵冷卻器(83)和至少二個烘乾單元(60),冷卻段(19)包括烘乾單元(60)。

8.根據權利要求7所述的雙級一體化烘乾設備,其特徵是:所述烘箱蓋(20)包括新風板(28)、進風風門(66)、迴風風門(67);高溫段(18)包括新風板(28)和進風風門(66),冷卻段(19)與中溫段(17)之間設新風通道(62),所述新風通道(62)由新風板(28)與隔板部件(22)圍成。

9.根據權利要求8所述的雙級一體化烘乾設備,其特徵是:1)所述框架部件(23)包括入口橫樑(24)、後橫樑(25)、左牆板(26)、右牆板(27);2)所述左牆板(26)、右牆板(27)設通風孔(29);3)所述風機(30)還包括導流板(31)、穩流板(32);4)所述隔板部件(22)、新風板(28)、導流板(31)、穩流板(32)、貫流葉輪(33)、進風風門(66)、迴風風門(67)均裝配在左牆板(26)和右牆板(27)上。

10.根據權利要求7或8所述的雙級一體化烘乾設備,其特徵是:1)所述熱泵裝置(80)還包括熱泵機箱(81)和控制裝置(70),控制裝置(70)、中間冷卻器(84)、熱泵壓縮機(89)、製冷壓縮機(99)安裝在熱泵機箱(81)中;2)所述熱泵節流閥(87)是電磁膨脹閥,所述熱泵壓縮機(89)為變頻壓縮機;3)所述進風風門(66)、迴風風門(67)為由步進電機驅動的電動風門;4)所述熱泵節流閥(87)、進風風門(66)、迴風風門(67)的控制輸入端連線控制裝置(70)控制輸出端。

實施方式

圖1至圖9構成《雙級一體化烘乾設備》的具體實施例1。

該實施例是適用於溶劑型印刷機的烘乾設備。

圖1至圖8提供了該實施例所述烘乾設備的詳細結構,圖9提供了《雙級一體化烘乾設備》所提供的熱管換熱器示意圖。

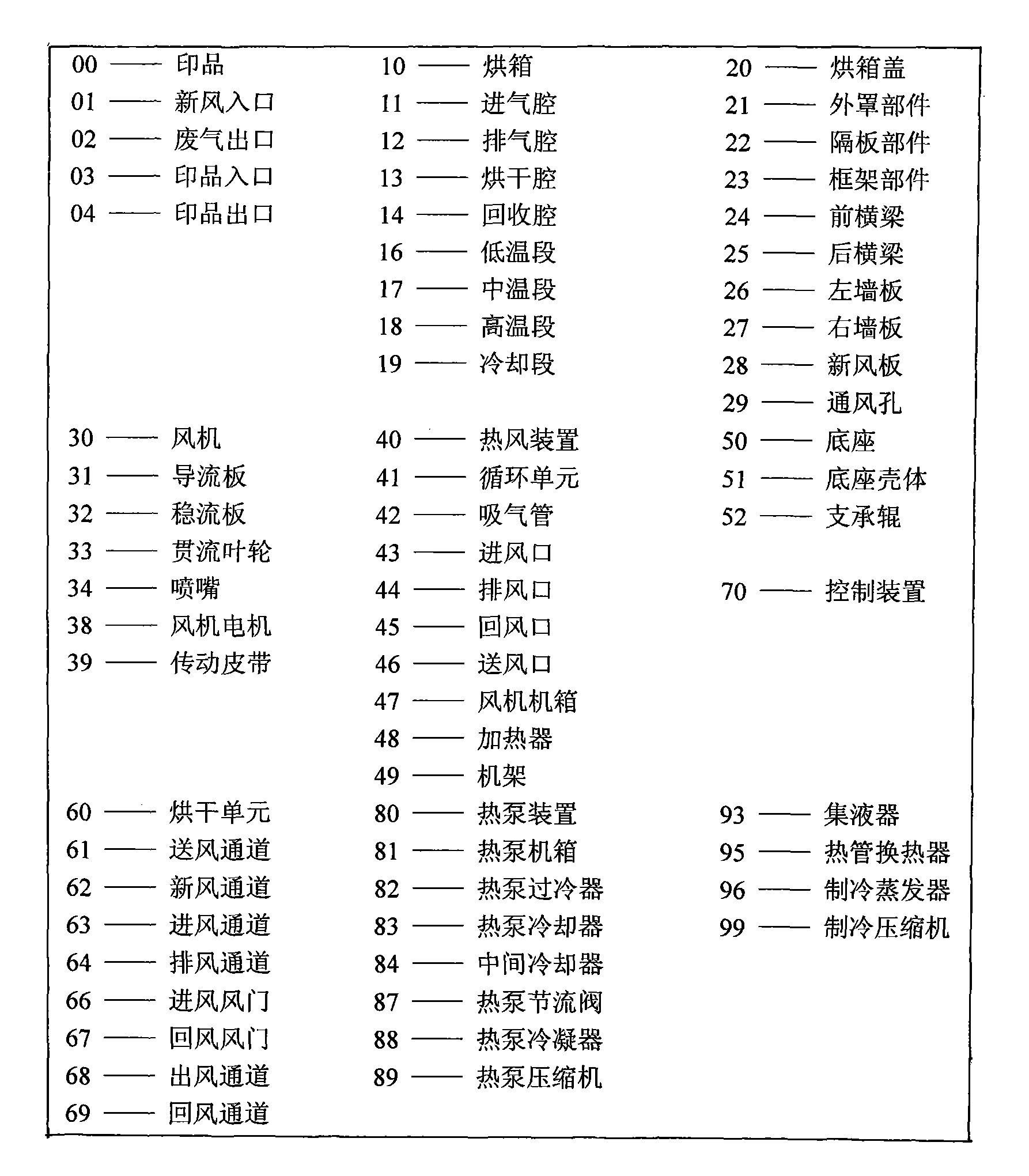

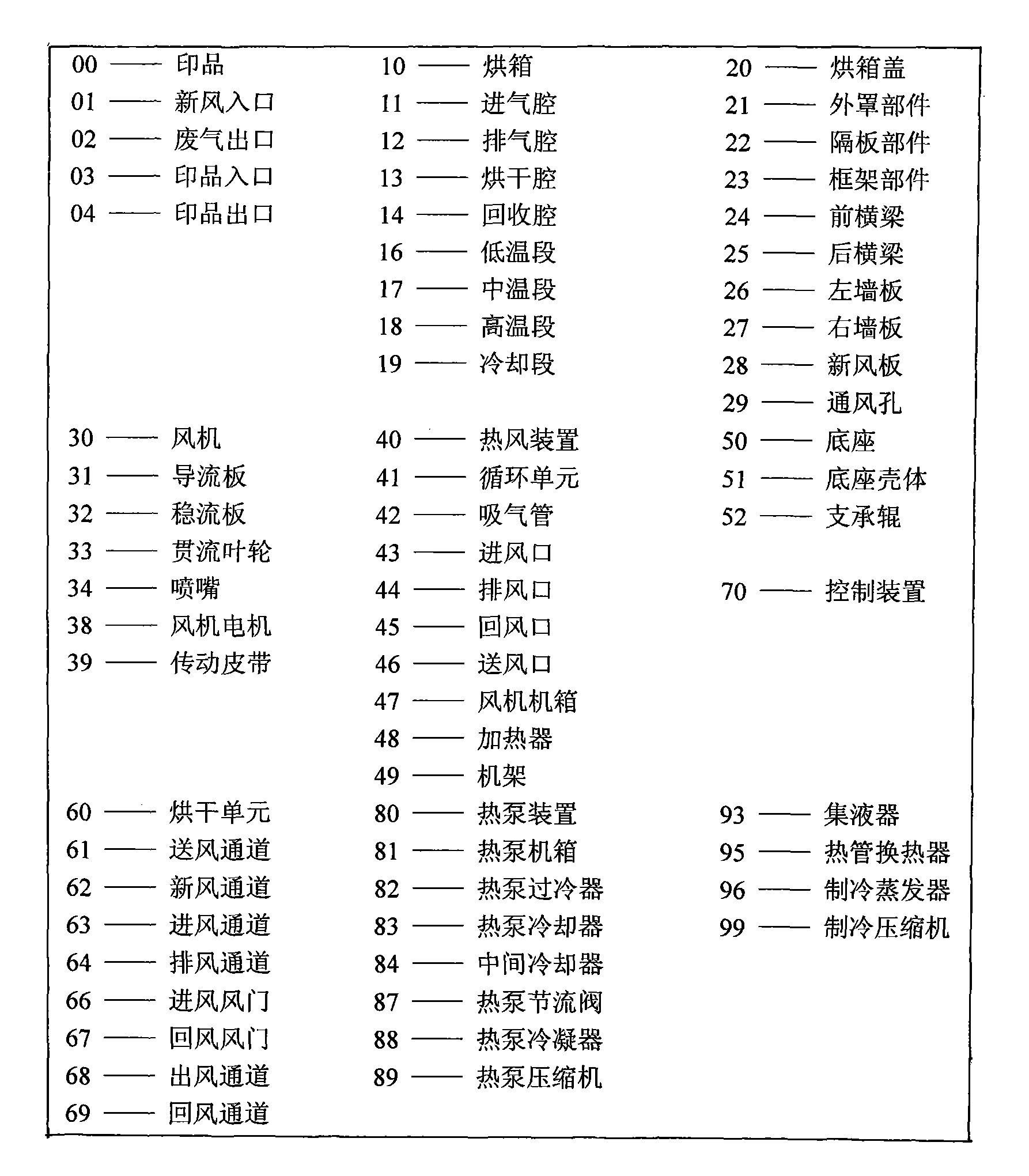

各附圖中部件名稱與附圖示記的對應關係如表1所示。

表1:部件名稱與附圖示記對應表

表1

如圖1、圖2所示,烘箱10包括烘箱蓋20、底座50,設有印品入口03、印品出口04。

底座50包括底座殼體51和支承輥52。印品00從印品入口03進入,在支承輥支撐下接受烘乾單元的風力吹掃,烘乾後由印品出口04離開烘箱10。

烘箱蓋20包括外罩部件21、隔板部件22、框架部件23、九個烘乾單元60A~60I、1個循環單元41,設有烘乾腔13、回收腔14;烘乾腔13由隔板部件22、框架部件23與底座50圍成,回收腔14由隔板部件22、框架部件23與外罩部件21圍成,烘乾腔13與回收腔14兩端相互連通,形成內部循環烘乾的氣體通道。

如圖3所示,烘乾單元60包括風機30,設有進風通道63、排風通道64、出風通道68,烘乾單元60安裝在烘乾腔13中;風機30是貫流風機,包括導流板31、穩流板32、貫流葉輪33。烘箱蓋20還包括安裝在烘乾腔13中的循環單元41,循環單元41包括風機30和迴風風門67,循環單元41能克服回收通道風阻保證總循環風量,能避免烘乾氣體從印品入口03外泄,能根據烘乾需求調整迴風風門67改變總循環風量。

九個烘乾單元60沿印品入口03向印品出口04方向前後順序排列,前一烘乾單元60的進風通道63與後一烘乾單元60的排風通道64相連,如圖中所示64E與63F相連。

採用橫向送風的貫流風機,使烘乾單元60內置於烘箱蓋20中,突破了傳統設備的限制,使結構變得簡單緊湊,烘乾工藝得到完善,烘乾效果得到顯著提高。

該實施例中熱泵裝置80由依次相連的製冷壓縮機99、中間冷卻器84、熱泵壓縮機89、熱泵冷凝器88、熱泵節流閥87、製冷蒸發器96、製冷壓縮機99組成,是採用一級節流中間不完全冷卻的雙級熱泵系統,能在較高的能效比下實現系統總蒸發溫度與總冷凝溫度差值達到130K的效果,使該實施例所提供烘箱能高效地完成烘乾與溶劑回收的雙重任務。

熱泵過冷器82、熱泵冷卻器83、熱泵冷凝器88、熱管換熱器95、製冷蒸發器96均為銅管套鋁翅片的熱交換器。

熱泵冷凝器88、熱泵冷卻器83、熱泵過冷器82安裝在烘乾腔13中,製冷蒸發器96、熱管換熱器95安裝在回收腔14中,在製冷蒸發器96的下方設有集液器93,收集冷凝成液體的溶劑,通過回收管路流到設備外集中的溶劑容器中。

熱管換熱器95的結構及於製冷蒸發器96之間的關係如圖9所示,熱管換熱器95包括冷凝段95a、蒸發段95b、液管95c、氣管95d,蒸發段95b在下方,冷凝段95a在上方,製冷蒸發器96安裝在兩者之間。蒸發段95b吸收流經氣體的熱量後,其中的液體工質蒸發為氣體,氣體在壓力驅動下經氣管95d進入冷凝段95a,冷凝段95a向流經的低溫氣體釋放熱量,其內部的工質蒸汽被冷凝成液體,在重力作用下經液管95c流回蒸發段95b,如此循環實現換熱目的。蒸發段95b用於回收冷凝處理前烘乾氣體中的顯熱,冷凝段95a用於升溫冷凝處理後的氣體,熱管換熱器95減少了低溫級製冷需求,提高了綜合能效比,拓寬了熱泵裝置80對烘乾需求的適應性。

熱泵壓縮機89排出壓縮氣體中包含顯熱和潛熱,顯熱體現為排氣溫度高於冷凝溫度,顯熱的熱值小但品位高,顯熱在熱泵系統中通常占總制熱量的20%~35%,排氣溫度可高達130℃。採用熱泵冷卻器83的目的在於區別使用顯熱與潛熱,可以在不提高冷凝溫度的情況下,獲得介於冷凝溫度與排氣溫度之間的最高烘乾溫度。印刷機需求的最高烘乾溫度一般高於80℃,而熱泵經濟可靠運行時的冷凝溫度一般不超過65℃,採用熱泵冷卻器83配合風量的控制既可滿足最高烘乾溫度的需求,而不必犧牲運行的經濟性或壓縮機壽命。

如圖4所示,烘箱10沿印品入口03向印品出口04方向設有低溫段16、中溫段17、高溫段18、冷卻段19。

低溫段16包括烘乾單元60H、60I和熱泵過冷器器82H、82I。中溫段17包括烘乾單元60E、60F、60G和熱泵冷凝器88E、88F、88G,高溫段18包括烘乾單元60B、60C、60D和熱泵冷卻器83B、83C、83D,冷卻段19包括烘乾單元60A。

系統採用逆向送風烘乾方式分段烘乾,利用熱泵冷凝器88、熱泵冷卻器83、熱泵過冷器82實現不同烘乾溫度,按完善的烘乾工藝需求配置了烘箱10內的烘乾加熱器,採用冷卻段回收熱量實現了進一步的節能與工藝完善。

高溫段18設有新風板28和進風風門66,冷卻段19與中溫段17之間設新風通道62,所述新風通道62由新風板28與隔板部件22圍成。進風風門66與熱泵冷卻器83配合可以獲得烘乾工藝所需的最高烘乾溫度。新風通道62的設立改善了熱泵冷凝器88的換熱效率,使熱泵裝置80能獲得更高的能效比。

如圖5~圖7所示,烘箱蓋20還包括風機電機38和傳動皮帶39,風機電機38安裝在回收腔14中,通過傳動皮帶39帶動所有風機30。風機電機38安裝在回收腔14中能降低風機電機38的工作溫度並回收其散發的熱量。

框架部件23包括前橫樑24、後橫樑25、左牆板26、右牆板27。

左牆板26、右牆板27設有裝配孔,隔板部件22、新風板28、導流板31、穩流板32、貫流葉輪33、進風風門66、迴風風門67、熱泵冷卻器83、熱泵冷凝器88均通過彎角件裝配在左牆板26和右牆板27上,這是一種簡潔的標準化裝配結構方案。

左牆板26、右牆板27設有通風孔29,每側包括與新風通道62相通的兩個大孔,供溫度較低的氣體流出;還包括與中低溫段烘乾單元進風通道63相通的5個小孔,供低溫氣體流入。低溫氣體在左右牆板與外罩部件之間形成的氣流通道流動,既起到防止烘箱10對外散熱,又避免軸承等轉動部件溫度過高。

如圖6中33J所示,貫流葉輪33左側葉輪邊緣距左牆板26距離與右側葉輪邊緣距右牆板27距離的差值為33毫米,貫流葉輪33的非對稱設定實現底座50內氣體流動,提高了印品00與烘乾氣體的換熱係數。

如圖8所示,熱泵裝置80還包括熱泵機箱81和控制裝置70,熱泵壓縮機89、控制裝置70、製冷壓縮機99、中間冷卻器84安裝在熱泵機組箱81中。熱泵節流閥87就近安裝在烘箱蓋20中,熱泵裝置80的各部件通過銅管連線。

該實施例中,熱泵節流閥87是電磁膨脹閥,熱泵壓縮機89是變頻壓縮機;進風風門66、迴風風門67均為步進電機驅動的電動風門;控制裝置70包含溫度感測器和溶劑濃度感測器,感測器均安裝在烘箱蓋20中;熱泵節流閥87、進風風門66、迴風風門67均受控制裝置70的控制。該實施例所提供烘乾設備能自動適應烘乾需求變化。

沿印品00行進方向的烘乾過程如下:

印品00從印品入口03進入,在支承輥支撐下接受烘乾單元的風力吹掃。進入烘箱10後,首先接受烘乾單元60I與循環單元41形成的推挽氣流吹掃,氣體在溫度35℃左右,其中溶劑蒸汽濃度較高,印品00上溶劑部分蒸發混入氣體中,飽含溶劑蒸汽的氣體被循環單元41送入回收腔14;

印品00依次經過烘乾單元60H、60G、60F、60E,烘乾氣體溫度分別為45℃、50℃、55℃、60℃左右,在此期間,印品上80%以上的溶劑蒸發,印品00的溫度上升。

印品00進入烘乾單元60D、60C、60B接受高溫吹掃,各單元烘乾氣體溫度大約為70℃、75℃、80℃。高溫吹掃使殘留的溶劑完全蒸發,印品00的溫度繼續上升。

印品00進入烘乾單元60A接受大約20℃的低溫氣體吹掃,氣體與印品00的溫差較大,換熱強度相對較高,換熱後氣體溫度上升到大約28℃,印品00被冷卻降溫後從印品出口04離開烘箱10,完成烘乾過程。

沿烘乾氣體流動方向的工作過程如下:

下述過程是在溶劑為醋酸乙酯,總溶劑烘乾量5g/s的情況下。

20℃左右、溶劑蒸汽濃度為0.26%(vol,體積百分數,下同)的氣體進入烘乾單元60A,經循環吹掃印品00後升溫到25℃左右,溶劑蒸汽濃度基本上無變化。

經進風風門66分配,氣體分兩路分別進入高溫段18和中溫段17。

進入高溫段的新風流量很小,其中部分流入烘乾單元60B被熱泵冷卻器83加熱到80℃或更高。被60B加熱後的部分氣體與未流進60B的新風混合後流經60C,部分被60C吸入並加熱到75℃左右,同樣,被60C加熱後的部分氣體與未流進60C的混合氣體再混合後流進60D,經60D循環加熱升溫到70℃左右,部分排出與新風通道62中的氣體混合進入中溫段17。由於在高溫段烘乾蒸發的溶劑量不大,混合新風后氣體中溶劑蒸汽的濃度只是略有提高,大約在0.3%左右。

進入中溫段的氣體在熱泵冷凝器88的加熱下,溫度在55~60℃間,在此期間溶劑大量蒸發,氣體中溶劑蒸汽濃度上升到0.5%左右,溶劑蒸發及印品00溫度上升吸收了熱泵冷凝器88施放的熱量,使氣體進入低溫段後的溫度下降到45℃左右,在低溫段,雖然溫度較低,印品00上溶劑的暴露面積大,所以蒸發速度也很快,熱泵過冷器釋放熱量減緩溫度的下降。氣體中溶劑的濃度最後上升到0.7%左右,相當於爆炸極限下限LEL2.2%的30%。

經循環單元41送入回收腔14的氣體溫度大約在35℃左右,經熱管換熱器95的蒸發段95b回收部分顯熱後降溫後進入製冷蒸發器96繼續降溫。製冷蒸發器96的蒸發溫度為-40℃,末段有一定過熱度,目的在於改善製冷壓縮機的工作條件。氣體在製冷蒸發器96中逆向換熱,其中的溶劑蒸汽不斷被冷凝成液體流進集液器93,氣體最後降溫到-35℃左右,溶劑蒸汽的濃度降低到此溫度下的飽和濃度0.26%。隨後,氣體進入熱管換熱器95的冷凝段95a逆向換熱升溫到20℃左右,離開回收腔14進入烘乾腔13完成烘乾氣體循環的過程。

由於溶劑蒸發的潛熱及氣體加熱的顯熱均被回收利用,該實施例所提供烘乾設備10壓縮機和風機消耗的功率,應等於設備對環境散熱和印品00升溫所消耗的熱能。由於烘箱蓋20採用低溫新風環繞的保溫措施,大多數情況下不但不會向環境散熱,還會從環境中吸收熱量,底座50若採取簡單的保溫隔熱措施,烘乾設備與環境之間應基本上達成熱平衡,吸收熱量的主體是印品00。由於增加了冷卻段回收印品00的熱量,且受換熱係數、換熱面積及換熱時間的限制,印品00吸收的熱量非常有限,即使在工作環境溫度低至0℃的極端情況下,1.3米寬度的印刷單元使用該實施例所提供烘箱所需烘乾電力只有5千瓦左右,與現行烘乾設備相比,節能高達80%。在極端情況下,傳統設備無法滿足烘乾的需求,在北方的冬季表現尤為突出。

該實施例是適用於極端情況下運行的溶劑型印刷機的烘乾設備。

圖10、圖11為《雙級一體化烘乾設備》具體實施例2的附圖,體現該實施例與具體實施例1的不同之處在於:

利用風機電機38直連驅動的風機30K作為循環單元41,迴風風門相應移動。

風機30K採用大口徑貫流葉輪33K以加強循環風力。

加長烘箱蓋20,增加低溫段16烘乾單元60J,加大了有效烘乾面積。

用加熱器48替代第一實施例中的熱泵冷卻器83B,所述加熱器48是PTC電加熱器,使用加熱器48可以產生超過100℃的熱風,滿足印刷機的極端需求。

在正常情況下,高溫加熱器可以不啟動,烘乾單元60B變成高溫段18的預熱單元,用印品00的熱量提高進入高溫段氣體的溫度,獲得印品00更好的冷卻效果,使設備更加節能。

熱泵採用以R123為主要成分的近卡諾循環二元混合工質,省卻了中間冷卻器84;熱管換熱器95採用3級嵌套增強了換熱效果,進一步減低了低溫製冷需求,同時製冷壓縮機99、熱泵壓縮機89採用二合一的單機雙級壓縮機,使低壓級回氣溫度低導致潤滑條件變差的問題得到緩解,避免了增加回熱器,使系統更簡單高效。

採取以上措施的目的在於增強烘乾設備的烘乾能力,滿足高速印刷及極端環境的需求。

其餘各組成部分及工作過程與具體實施例1相同或相似,在此不再贅述。

《雙級一體化烘乾設備》最顯著的進步之處在於烘乾性能好、零廢氣排放、全溶劑回收、低能源消耗、低噪聲污染、小占地面積、易運輸安裝,《雙級一體化烘乾設備》能帶來較大的社會效益與經濟效益。

榮譽表彰

2018年12月20日,《雙級一體化烘乾設備》獲得第二十屆中國專利獎優秀獎。