採用絕熱蒸發冷卻淨化和二轉二吸流程,轉化率達99.5% 以上,使全廠、車間的硫利用率分別為95.5%、97% 以上。這就是“雙接觸”法制酸工藝。同時,在制酸主工藝外還配置了完善的廢酸、廢水處理系統,使工廠達到環保的要求。

基本介紹

- 中文名:雙接觸法制酸車間

- 適用場合:製備硫酸

硫酸工藝流程及其設備,淨化工序,乾吸工序,轉化工序,雙接觸法制酸車間設備,

硫酸工藝流程及其設備

淨化工序

空塔受槽的增加部分的循環液連續自動送至廢酸處理系統。

空塔用洗滌酸與煙氣以順流方式從塔頂進入。塔頂噴淋酸噴咀為直管碰撞灑水型式,噴咀用耐熱聚氯乙稀外 包玻璃鋼製成。空塔壁採用玻璃鋼,使用溫度要求小於80℃。為了保護空塔壁不因溫度過高而損壞 , 在塔壁頂部 設有溢流槽,空塔用的一部分洗滌酸連續不斷地從槽內溢出使塔壁受洗滌液充分濕潤。空塔頂是用抗火石外塗耐腐蝕的鱗片塗料,用映喃樹脂膠泥砌成。在塔頂和塔壁之間有伸縮節,用 橡膠內襯聚四氟乙烯薄膜製成。

為了防止在因停電等特殊情況時塔壁因得不到液體保護使壁溫過高而損壞,在空塔頂部設定空塔高位槽,在酸泵停止給液時,高位槽還可以繼續向空塔內供液5分鐘,使 操作人員有足夠的時間處理事故。

空塔循環酸從圓錐沉降槽出來後進入反應槽,反應槽內放有矽石,循環酸中的氫氟酸與矽石反應生成氟矽酸後進入空塔受槽。

洗滌塔是填料塔,塔內充填聚丙烯制3英寸鮑爾環,高4米,為了防止塔內充液使填料上浮,填料層頂部封有一層聚乙烯制塑膠網。洗滌塔內用溜槽和分酸咀分酸,溜槽用玻璃鋼製造,分酸咀用耐熱聚氯乙烯製造。

煙氣冷卻器的上、下氣室用玻璃鋼製造,為了確保冷卻器的冷卻效果,每台冷卻器上部氣室有一個噴咀噴淋洗滌列管內壁。

電除霧器為水平氣流平板型,電除霧器本體與絕緣子室用熱空氣流密封。電除霧器內設有極板清洗噴咀,定期噴水沖洗。

淨化工序的塔、槽等設備和煙道用耐氟的玻璃鋼製成。玻璃鋼結構分成耐腐蝕層和強化層。內壁與腐蝕性介質接觸部分稱耐腐蝕層,耐腐蝕層以外是強化層。

乾吸工序

由電除霧器出來的煙氣和由成品酸脫吸塔出來的煙氣一同被導入乾燥塔,乾燥塔循環酸濃度為93%。

從乾燥塔和第二吸收塔循環酸系統中產出成品硫酸,經脫吸塔和冷卻器後送入濃硫酸貯槽貯存。成品酸產量 自動計量。

乾吸工序串酸及成 品硫酸產出均系網自動操作。

乾燥、吸收塔塔休是鋼板內襯石棉板和耐酸瓷磚,磚縫用水玻璃膠泥。支撐填料層的立柱和梁是用耐酸瓷磚砌築。塔內分酸用溜槽和分酸咀的材質是耐酸鑄鐵。

乾燥 、 吸收塔上部設有不鏽鋼絲除沫器,除沫器分上、下二層。

轉化工序

經鼓風機升壓後的煙氣用熱交換器加熱到所需要的溫度後進入轉化器內。煙氣先經第一層至第三層,大部分二氧化硫轉化為三氧化硫,並在第一吸收塔里生成硫 酸。從第一吸收塔出來的煙氣再次進入轉化器的第四層,使 殘留的二氧化硫幾乎都變成了三氧化硫,送第二吸收塔成酸。

轉化器一層和四層觸媒入口煙氣溫度自動調節,第二和第三層觸媒入口煙氣溫度在儀表室由操作工調節。

三氧化硫冷卻器入口煙道和熱交換器管外側入口煙道之間的短路煙道,可用來切換成單接觸操作或半雙接觸操作。

二氧化硫鼓風機採用了可改變鼓風機轉速的液休聯軸器。根據轉爐開、停風等操作時發出的訊號和空塔人口 煙氣壓力的變化,自動調節二氧化硫鼓風機入口閥的開度,或通過液體聯軸器來調節鼓風機的轉速的方法使鼓風機的送風量滿足生產要求。液體聯軸調節鼓風機的轉速範圍為25一100%。鼓風機雙吸道進風,葉輪用鎳一鉻一相鋼焊接製成。

為了防止入轉化器的煙氣直接沖向觸媒,每層氣體入口處設有氣體擋板。

轉化器頂蓋是碳鋼和不鏽鋼的複合鋼板,第一層觸媒格柵的支承梁和支柱用不鏽鋼材製造,轉化器的其它部分是碳素鋼板內噴鋁。

外部熱交換器的管外徑為50.8毫米,壁厚2.9毫米。用油壓脹管機脹管,脹管後進行氣密試驗,質量良好。為了防止管板變形,下部管板中心部位設有支撐架。殼體中部有不鏽鋼的伸縮節。熱交換器的煙氣進出口處設有鋼 管制支柱,用 以加強此處的殼體強度。

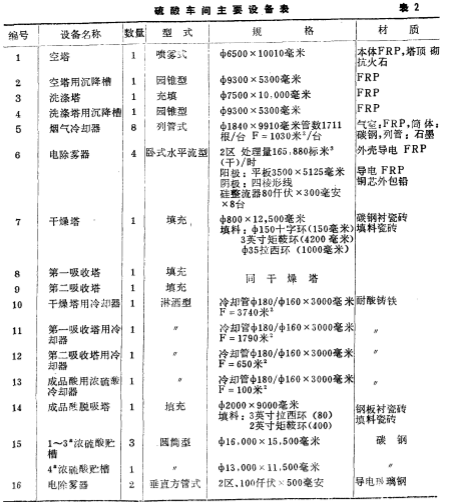

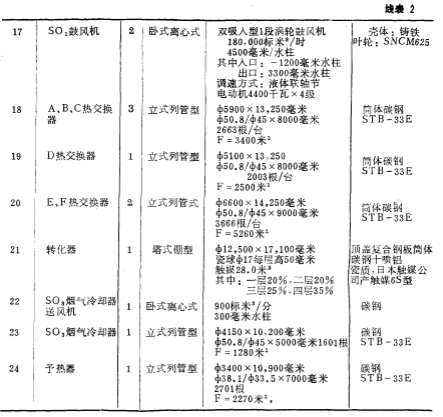

雙接觸法制酸車間設備

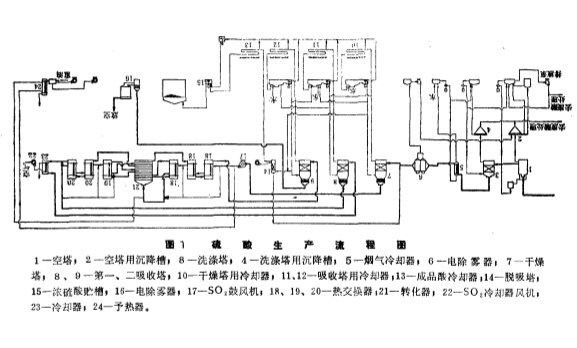

硫酸生產工藝流程及雙接觸法制酸車間設備如下圖: