《間歇式氣體保護釺焊爐》是鹽城市康傑機械製造有限公司於2007年4月9日申請的專利,該專利的申請號為2007100213506,公布號為CN101104216,授權公布日為2008年1月16日,發明人是林梓森、吳文杰。

《間歇式氣體保護釺焊爐》包括上件區、加熱乾燥區、預熱淨化區、加熱釺焊區、冷卻區、下件區和傳動帶;在預熱淨化區設有惰性氣體進口,在加熱釺焊區設有將預熱淨化區預熱後的惰性氣體均勻進入加熱釺焊區的內熱循環風機;內部設有加熱裝置的加熱乾燥區將由上件區傳送來的經過預處理的工件加熱乾燥後傳送給預熱淨化區處理,並在加熱釺焊區進行釺焊,冷卻區將加熱釺焊區傳送來的工件冷卻後傳送給下件區;工件在各區域內的停留時間通過傳動帶調整並由加熱釺焊區內所需時間確定。

2009年,《間歇式氣體保護釺焊爐》獲得第六屆江蘇省專利項目獎優秀獎。

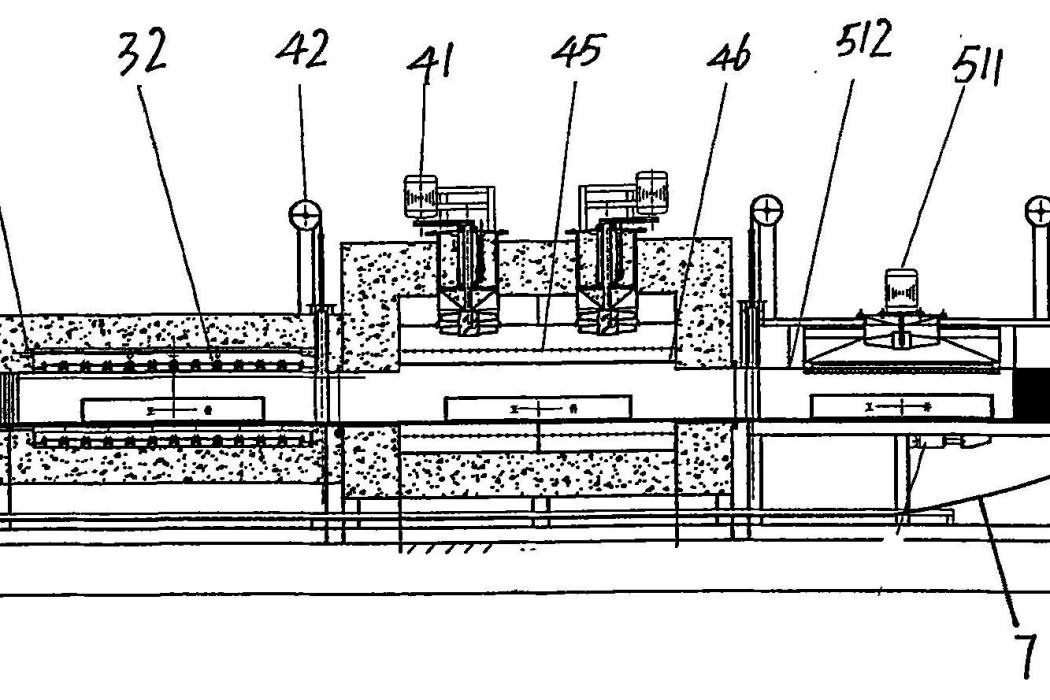

(概述圖為《間歇式氣體保護釺焊爐》摘要附圖)

基本介紹

- 中文名:間歇式氣體保護釺焊爐

- 公布號:CN101104216

- 公布日:2008年1月16日

- 申請號:2007100213506

- 申請日:2007年4月9日

- 申請人:鹽城市康傑機械製造有限公司

- 地址:江蘇省鹽城市鹽都區義豐鵬程路66號

- 發明人:林梓森、吳文杰

- 分類號:B23K3/00(2006.01)、B23K3/08(2006.01)、B23K1/008(2006.01)、B23K1/20(2006.01)

- 代理機構:南京經緯專利商標代理有限公司

- 代理人:樓高潮

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,改善效果,附圖說明,權利要求,實施方式,榮譽表彰,

專利背景

鋁釺焊爐是將鋁換熱器各零部件進行有效連線的一種設備。是利用鋁釺料Al-Si的合金熔點低於部件Al金屬材料熔點的這一特性進行焊接的。釺料通常置於需要連線部位的焊接面附近或裡面,在部件與焊接面之間及表面塗有NOCOLOK鋁釺焊劑,安裝乾燥後,部件在一定的惰性氣體氣氛的保護下加熱至釺焊合金熔融而部件金屬不熔化的溫度,同時NOCOLOK鋁釺焊劑打破鋁的氧化膜,讓其熔融金屬與不熔化金屬之間進行表面擴散,冷卻後,釺料金屬就會與部件接觸面之間形成金屬結合。

2007年4月前已有的釺焊爐多採用連續式,這種結構形式的釺焊爐裝機電容量大,啟動工作慢,一般要十幾個小時,溫度動態反應慢,需要一小時以上甚至幾個小時,適用於進行大批量工件的處理,但是它存在以下缺點:靈活性差,對不同規格和品種的工件則難以滿足要求,更換工件規格和品種時,對各參數的調整難度大,調整周期長材料消耗多;特別是對銅質工件的硬釺焊加工有困難。

發明內容

專利目的

《間歇式氣體保護釺焊爐》的目的是提供一種間歇式氣體保護釺焊爐,該間歇式氣體保護釺焊爐工藝操作靈活性強,可滿足不同規格和品種的工件加工要求,對各區域的釺焊參數調整方便,還可進行銅質工件的硬釺焊操作。《間歇式氣體保護釺焊爐》裝機電容量小:只有連續爐的2/5電容量;啟動工作快:開爐兩小時即可工作;溫度動態反應快:只需幾分鐘。

技術方案

《間歇式氣體保護釺焊爐》包括上件區、加熱乾燥區、預熱淨化區、加熱釺焊區、冷卻區、下件區和傳動帶;加熱釺焊區的入口端依次通過預熱淨化區和加熱乾燥區與上件區連線;加熱釺焊區的出口端通過冷卻區與下件區連線;其特徵在於:在預熱淨化區設有保護氣體進口,在加熱釺焊區設有將預熱淨化區預熱後的氣體均勻吹入加熱釺焊區的內熱循環風機;內部設有加熱裝置的加熱乾燥區將由上件區傳送來的經過預處理的工件加熱乾燥後傳送給預熱淨化區處理,並在加熱釺焊區進行釺焊,冷卻區將加熱釺焊區傳送來的工件冷卻後傳送給下件區;工件在各區域內的停留時間通過傳動帶調整,並由加熱釺焊區內工藝時間程式自動確定。

該發明中,由於保護氣體可以是惰性氣體也可以是氮氣,由於有些惰性氣體的使用成本較高,而使用氮氣的成本相對較低,因而保護氣體採用氮氣。

該發明中,經過脫脂、焊劑噴淋預處理的工件經過上件區,首先進入加熱乾燥區。為使工件在加熱乾燥區內能充分加熱乾燥,在加熱乾燥區設有使加熱乾燥區內產生向上負壓的循環乾燥風機和乾燥排氣口。向上的循環氣流可以阻止工件上的濕釺焊劑向下滴落,確保釺焊質量,也便於由上部出氣口排濕。為便於工件流動運行和防止熱量流失,在加熱乾燥區的兩側設有金屬幕簾。

該發明中,為節約保護氣體在加熱釺焊區內的加熱時間,保證保護氣體在加熱釺焊區內的溫度要求,首先使進入加熱釺焊區的保護氣體在預熱淨化區內預加熱,因而在預熱淨化區內設有對保護氣體進行預熱的電阻帶加熱器,預熱後的保護氣體通過管道與加熱釺焊區的內熱循環風機風腔相通。

在預熱淨化區和加熱釺焊區間設有氣動爐門,工件通過氣動爐門進入加熱釺焊區的同時加熱釺焊區內的熱惰性氣體通過氣動爐門縫隙進入預熱淨化區和加熱乾燥區並對工件預熱和乾燥後由乾燥排氣口排出。

為保證加熱釺焊區內具有均勻的溫度場和保護氣體氣氛,加熱釺焊區由進料口處至出料口處分成不同的溫度控制區,在每個溫度控制區內設有內熱循環風機、溫度感測器和和溫控儀;溫控儀將接收到的溫度感測器數據與設定的參數進行比較,並對各溫度控制區內的電加熱器進行控制。操作時,可根據溫度感測器測得的數據對內熱循環風機進行控制,實現均勻溫度場的目的。通常可將整個加熱釺焊區分成兩個釺焊區,即釺焊一區和釺焊二區,在每個區內分別設定一個內熱循環風機和一至兩個溫度感測器,即可滿足要求。

在加熱釺焊區的頂部設有用來降低熱脹冷縮對釺焊爐影響的吊簧,吊簧的一端固定在爐膛上,另一滑輪端設定在爐頂外側固定的滑道上並調節轉移爐膛重力點至上滑道。當溫度變化時,爐膛產生較大伸縮力,會使爐膛重力接觸點產生破壞性的摩擦力,此時,吊簧安裝後就已將爐膛重力點轉移到上滑道的滑輪上,爐膛會自動產生自由滑動調整,並將調整轉移至釺焊區外側的汽缸自動滑架裝置,不至於損壞爐體。

為使加熱釺焊區內達到快速、均勻的加熱目的,在加熱釺焊區的上部設管狀電加熱器,在加熱釺焊區的下部爐膛外側設有可移動的加熱箱。當工件進出加熱釺焊區時,會造成保護氣體的流失,為保證加熱釺焊區內保護氣體氣氛濃度,該發明在加熱釺焊區內的兩端設有自動打開的保護氣體氣幕和自動工作的保護氣體增量補償裝置。

加熱釺焊區內,為使溫度和保護氣體氣氛均勻,在工件與電加熱器之間,位於工件上方設有用來使溫度和保護氣體氣氛均勻的氣體分流層。熱的保護氣體通過氣體分流層對工件進行加熱和實施氣體保護。

冷卻區分為水冷卻室和風冷室,水冷卻室與加熱釺焊區連線,水冷卻室是由水套構成並設有提高冷卻效率的管狀換熱器和攪拌風機。水冷卻必須在氣氛保護下工作。

改善效果

《間歇式氣體保護釺焊爐》所述間歇式氣體保護釺焊爐,與連續式鋁釺焊爐可採用相同的工件前處理工藝。工件加工質量的好壞主要由加熱釺焊區內的工藝參數決定,該發明中,首先根據不同工件的加工要求確定加熱釺焊區內的工藝參數,再由加熱釺焊區內的工藝參數確定其他區域的參數,並自動通過控制傳動帶來調整工件停留在相應區域的時間。特別是隨著散熱器行業的發展需求,該發明在設計過程中,充分考慮到以後設備能力的提升,使其具有可調的升、降溫曲線和比較機動的操作結構形式,同時能適應銅質散熱器的硬釺焊的操作。與2007年4月前已有技術相比,該發明靈活性強,可滿足不同規格和品種的工件加工要求,對各區域的釺焊參數調整方便,溫度動態反應快,套用範圍廣。該發明特別適用於對比較大的工件焊接處理。而且該發明具有能耗低、操作簡便、易維護等特點。

附圖說明

圖1是《間歇式氣體保護釺焊爐》的結構示意圖;

圖2是該發明的俯視圖;

圖3是該發明中加熱釺焊區的結構示意圖。

權利要求

1.《間歇式氣體保護釺焊爐》包括上件區(1)、加熱乾燥區(2)、預熱淨化區(3)、加熱釺焊區(4)、冷卻區(5)、下件區(6)和傳動帶(7);加熱釺焊區(4)的入口端依次通過預熱淨化區(3)和加熱乾燥區(2)與上件區(1)連線;加熱釺焊區(4)的出口端通過冷卻區(5)與下件區(6)連線;其特徵在於:在預熱淨化區(3)設有保護氣體進口(31),在加熱釺焊區(4)設有將預熱淨化區(3)預熱後的保護氣體均勻吹入加熱釺焊區(4)的內熱循環風機(41);內部設有加熱裝置的加熱乾燥區(2)將由上件區(1)傳送來的經過預處理的工件加熱乾燥後傳送給預熱淨化區(3)處理,並在加熱釺焊區(4)進行釺焊,冷卻區(5)將加熱釺焊區(4)傳送來的工件冷卻後傳送給下件區(6);工件在各區域內的停留時間通過傳動帶(7)調整並由加熱釺焊區(4)內所需時間確定。

2.根據權利要求1所述的間歇式氣體保護釺焊爐,其特徵在於:在加熱乾燥區(2)設有使加熱乾燥區(2)內產生向上負壓的循環乾燥風機(21)和乾燥排氣口(22)。

3.根據權利要求1所述的間歇式氣體保護釺焊爐,其特徵在於:在預熱淨化區(3)內設有對保護氣體進行預熱的電阻帶加熱器(32),預熱後的保護氣體通過管道與加熱釺焊區(4)的內熱循環風機(41)風腔相通。

4.根據權利要求1所述的間歇式氣體保護釺焊爐,其特徵在於:在預熱淨化區(3)和加熱釺焊區(4)間設有氣動爐門(42),工件通過氣動爐門(42)進入加熱釺焊區(4)的同時加熱釺焊區(4)內的熱惰性氣體通過氣動爐門(42)進入預熱淨化區(3)和加熱乾燥區(2)並對工件預熱和乾燥後由乾燥排氣口(22)排出。

5.根據權利要求1所述的間歇式氣體保護釺焊爐,其特徵在於:加熱釺焊區(4)由進料口處至出料口處分成不同的溫度控制區,在每個溫度控制區內設有內熱循環風機(41)、溫度感測器(43)和和溫控儀;溫控儀將接收到的溫度感測器(43)數據與設定的參數進行比較,並對各溫度控制區內的電加熱器進行控制。

6.根據權利要求1所述的間歇式氣體保護釺焊爐,其特徵在於:在加熱釺焊區(4)的頂部設有用來降低熱膨脹係數對釺焊爐影響的吊簧(44),吊簧(44)的另一端設定在固定的滑道上。

7.根據權利要求1所述的間歇式氣體保護釺焊爐,其特徵在於:在加熱釺焊區(4)的上部設管狀電加熱器(45),在加熱釺焊區(4)的下部設可移動的加熱箱。

8.根據權利要求1所述的間歇式氣體保護釺焊爐,其特徵在於:在加熱釺焊區(4)內,位於工件的上部設有用來均勻送熱風的孔板(46),內熱循環風機(41)出風口產生的熱風由孔板(46)上端向下經過工件後回到內熱循環風機(41)的進風口。

9.根據權利要求1所述的間歇式氣體保護釺焊爐,其特徵在於:冷卻區(5)分為水冷室(51)和風冷室(52),水冷室(51)與加熱釺焊區(4)連線,在水冷室(51)設有使冷卻快速和均勻的攪拌風機(511)和水套(512)。

10.根據權利要求1所述的間歇式氣體保護釺焊爐,其特徵在於:所述保護氣體是氮氣。

實施方式

《間歇式氣體保護釺焊爐》保護氣體採用氮氣,包括上件區1、加熱乾燥區2、預熱淨化區3、加熱釺焊區4、冷卻區5、下件區6和傳動帶7;加熱釺焊區4的入口端依次通過預熱淨化區3和加熱乾燥區2與上件區1連線;加熱釺焊區4的出口端通過氣氛保護的水冷卻區5和常溫風冷區與下件區6連線;工件8由傳動帶7進行傳送。在預熱淨化區3設有預熱氮氣進口31和淨化補償氮氣裝置,在加熱釺焊區4設有將預熱淨化區4預熱後的氮氣體均勻吹入加熱釺焊區4的內熱循環風機41。上件側,設有加熱裝置的加熱乾燥區2將由上件區1傳送來的經過預處理的工件8經加熱乾燥後傳送給預熱淨化區3處理,並在加熱釺焊區4進行釺焊,冷卻區5分為水冷室51和風冷室52,冷卻區5將加熱釺焊區4傳送來的工件8冷卻後傳送給下件區6;工件8在各區域內的停留時間通過傳動帶7調整,並由加熱釺焊區4內所需工藝時間自動確定調整。

該實施例中一種規格的主要技術指標及參數如下:

1、外形尺寸:長16500×寬2400×高2400

2、釺焊室截面尺寸:寬1200×高350

3、最大輸入空間截面:寬1050×高250

4、電力配備:250千瓦380伏50赫茲

①動力:10千瓦

②乾燥加熱段:60千瓦

③淨化預熱段:60千瓦

④加熱釺焊段:120千瓦

5、溫度範圍:

①乾燥加熱段:150~250℃,max300℃

②淨化預熱段:300~450℃,max500℃

③加熱釺焊段:580~650℃,max700℃

6、釺焊段控溫偏差:≤5℃

7、首次預熱時間:≥120分鐘

8、工件傳動速度:1000-2000毫米/分鐘(變頻調速,參考值)

9、傳動方式:鏈帶計數傳動,節距:76.2毫米(3英寸)

10、工作方式:周期(間歇)式傳動:(工作環境溫度5~35℃)

11、周期時間範圍:5~35分鐘/次(按實際工藝要求)

12、節拍距離:2450毫米

13、氮氣消耗:50~80立方米/時(供氣壓力:0.1~0.2兆帕恆壓)

氮氣要求:純度:>99.999%;露點:-62℃

14、冷卻水消耗:4~8立方米/時(軟化水,水溫10~25℃。用戶可自備循環冷卻裝置,水質要求可參照GB10067.1-88標準。)

15、壓縮空氣:0.6~0.8兆帕

操作時,首先按操作要求,檢查水、電氣各路是否正常,釺焊爐預熱約120分鐘達到600℃以上的工藝釺焊溫度,升溫同時將充氮氣系統打開工作至氧含量低於50ppm以下。乾燥室工作約20~30分鐘以達到工藝乾燥溫度150~200℃。

接著進行如下的操作:

1、上件區:

將按工藝要求組裝好的工件(該實施例為散熱器芯體),經過釺劑噴淋和高壓風吹除多餘的帶水焊劑,而後,再將工件移入釺焊爐的上件區。

2、加熱乾燥區:

加熱乾燥區內部由熱風循環控溫加熱系統組成。管狀電加熱器與內循環風機、數字式溫控儀、固態繼電器(或溫控模組)組成連鎖加熱控制系統。乾燥室上端裝有排氣口,與外接排風機管道相連。乾燥室底部裝有釺劑粉塵收集盤,可從側面拆卸,定期清除室內垃圾。入口端裝金屬簾,外側裝有工件高度限制器,與傳動急停、報警連續工作;出口端與淨化室相接,可將淨化室排出的氮氣再次循環利用後與水蒸氣一起排出乾燥室外。

工件在上料段經定時自動運行至乾燥室,並停留在乾燥室進行加熱乾燥,使工件上的水分變為水蒸氣經循環風機和排氣口排出室外,並將工件加熱至180℃以上,此時已初步完成乾燥過程。

3、預熱淨化區:

預熱淨化區內外層均為不鏽鋼製造,兩套溫控儀分別控制馬弗腔外的兩套輻射式加熱器的溫度,外部設有保溫層,骨架為型鋼結構。跨越工件的兩端,內裝有金屬幕簾,出口端裝有氣動門,可根據運行要求調整和自動開閉,入口與乾燥室相連,可將淨化利用後排出的熱氮氣流經乾燥室再次利用。工件停在其間時,淨化室內設有的可調節充氮氣裝置以及利用釺焊段排出的熱氮氣流對工件進行淨化,以提高熱能轉換和氮氣的利用率。

工件從加熱乾燥區進入預熱淨化區後,將進一步地保溫升溫並利用加熱釺焊區內排出的熱氮氣流進行乾燥和淨化以達到減低氧含量的目的。該區還設有輔助氮氣調節入口,以保證淨化質量。

4、加熱釺焊區:

加熱釺焊區的工作腔是由密閉雙層馬弗堂與兩個電加熱區內和兩個內循環風機構成,爐膛兩端設有氣動門,可根據運行要求調整入口的間隙和自動開閉狀態。結構全為耐熱不鏽鋼製造,保溫層厚度約400毫米,最高工作溫度達700℃,為了便於維護和提高熱效率,上部採用插入內置式高溫電熱棒進行加熱調溫,分成兩個溫度控制區,適當布置在傳動帶與工件的上方,下方在爐體外側裝有兩組輻射式電加熱器,並且由兩套控溫組件連鎖控制,使之更好地利用電熱器對工件直接輻射的加熱效果和控溫性能。在充氮氣加熱的過程中,採用了兩台低噪音內熱循環風機進行強制性的氣氛對流換熱,以提高各點溫度、氣氛的均勻性,使其控溫偏差減少。

每支電熱棒的兩連線埠裝有密封墊圈鎖緊螺母,以保氮氣在工作中的可靠性能和維修更換的方便。

釺焊室底部裝有兩個釺焊殘渣清除口,可從側面拆卸,定期清除內部殘餘物。

釺焊區氮氣進入裝置採用了通過在淨化預熱室預熱後,再注入兩台低噪音內熱循環風機攪拌混合進入爐腔,以保證釺焊的過程中不影響爐內的溫度穩定性和氣氛的均勻性。氮氣的使用中由流量計、手動調整閥、電磁閥等組成流量觀測、控制系統;由一套取樣泵,微氧量分析儀器組成氣氛濃度檢測系統。兩個系統互動可以有效地控制質量工藝要求和最佳耗氣生產成本。

被淨化後再移入加熱釺焊區的工件,在高純氮氣保護下進行升溫。完成釺焊程式後,工件將被送入冷卻區進行冷卻。

5、水冷室:

水冷卻室由雙層不鏽鋼結構組成,爐腔從中穿過形成冷卻水套,出口端裝有金屬風幕簾和氣動門,可根據運行要求自動開閉,門外側裝有集氣罩(接入排氣管路)。

室內由三個部分組成。第一部分為:水套室內壁的靜置對流換熱;第二部為:水冷卻室內循環風機與水冷管式熱交換器組合,增強換熱;第三部分為:冷的氮氣氣幕補償氣氛。水冷卻室由一個進水口和一個溢流口,組成供排水路。這種結構的特點是:提高了換熱效果,縮短了冷卻時間,內循環風機與冷卻水系統的可調節性,能使降溫曲線變得可調。在工件運行出爐時,氮氣供給系統能自動改變爐內的氮氣供應量來改變爐內氮氣壓差的同時,首先是冷氮氣氣幕對工件氣冷,爾後再自動延時減少氮氣調節供應量,以保證工件在傳動和冷卻過程中的氣氛要求。內循環風機可根據工件的冷卻要求全程變速、定時開閉,為工件的冷卻環境要求提供了機動可靠的操作條件。工件在水冷室內以氮氣氣氛為主要載體與水冷套的金屬壁進行熱交換過程,輔以內循環風機使之提高熱交換效率,使工件降溫釺料結晶固化,形成釺焊接頭,工件溫度降至300℃以下時,便可進入到空氣中進行風冷卻。

6、風冷室:

風冷室室內主要是由吹風機和排風機構成單向氣流並排出室外。過程是將在氣氛中冷卻的工件運行到空氣中進行強制冷卻到接近環境溫度,並將換出的熱量、廢氣排出室外便於下道工序的操作。

風冷室將工件在空氣中利用風機氣流迅速將工件冷卻到接近常溫。

7、下件區:

工件運行到下件段,進已接近環境溫度(一般不高於環境溫度20℃)並要求在下一個間歇運行到來之前卸除,以迎接下一個工件的到來。

《間歇式氣體保護釺焊爐》中,上、下工件區的長度應為最大工件提供足夠的敞開式工作面,由自循環傳動帶、型鋼結構組成。一旦工件不斷逐步依次進入每個工作段後,就進入到全線工作狀態,按照所設定的工藝要求不斷一步一步地工作下去。

該發明中,傳動裝置由上工件、乾燥、預熱、釺焊、水冷卻段、風冷室與下工件段兩條傳動帶構成串聯同步運行機構,主要驅動力是三相異步電機與減速機組成的減速機構,由電氣控制運行。運行線速度可在1000~2000毫米/分鐘範圍內設定,並可根據需要設定為均變速升速起動,到均勻變速減速停止狀態。根據需要可顯示電機工作頻率,傳動帶的運行實際線速度,還可設定電機過載(力矩)保護狀態的作業系統。

該實例中,釺焊爐體在常溫狀態與工作溫度不同的變化過程中,有不同程度的熱脹冷縮變化量,會影響節拍運行誤差和爐體某些部位變形妨礙正常工作。因此,設定了吊簧滑動架、助動汽缸滑動架,用來消除熱脹冷縮的影響。

該實例中,乾燥區由一套數字溫控儀及溫度感測器,與一台內熱循環風機與電加熱器組成連鎖控制電路,採用儀表溫度PID脈衝信號對固態繼電器進行通斷電時間寬度的調整來達到控制電加熱器的發熱量來控制穩定溫度的。加熱釺焊區由兩套數字溫控儀及溫度感測器與兩台內循環風機與兩區電加熱器組成連鎖控制電路,分別控制工件兩端溫度調節,採用可控矽調壓模組輸入儀表溫度PID4~20毫安連續信號進行調壓控制加熱器的連續電流量,達到控制穩定工作溫度。

該實例中設定了報警系統:釺焊爐的各溫控點溫度的上、下限報警,水壓及流量;壓縮空氣、氮氣壓力報警;微氧量檢測範圍報警、各路電機過載報警,工件限位報警等,能通過控制操作屏直觀指示報警點的區域位置。

榮譽表彰

2009年,《間歇式氣體保護釺焊爐》獲得第六屆江蘇省專利項目獎優秀獎。