閉式混合製冷劑液化流程是混合製冷劑液化流程的一種,與開式系統相對應,1934年,由美國的波特北尼克提出。閉式混合製冷劑液化流程是指製冷劑循環與天然氣液化過程彼此分開的液化流程。

基本介紹

- 中文名:閉式混合製冷劑液化流程

- 外文名:Closed Mixed Refrigerant Cycle

- 領域:液化天然氣技術

- 特點:製冷劑循環和天然氣液化過程分開

- 出現時間:1934年

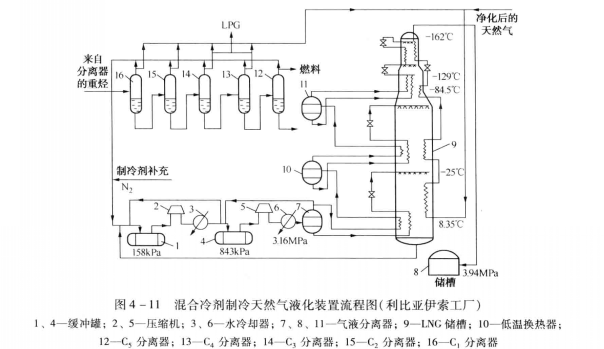

- 套用實例:利比亞伊索工廠天然氣液化裝置

介紹

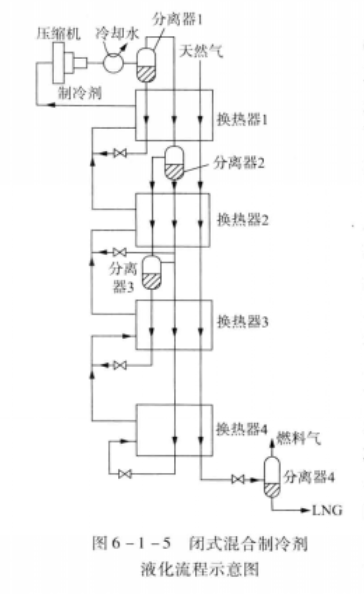

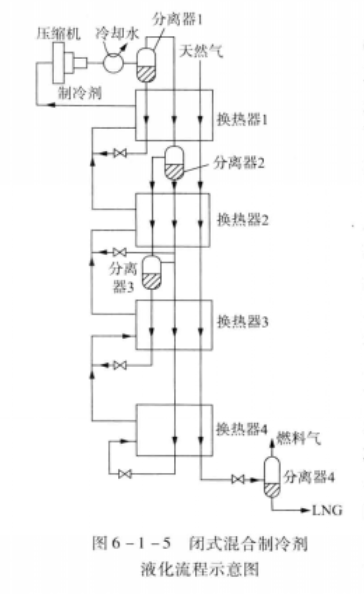

循環流程

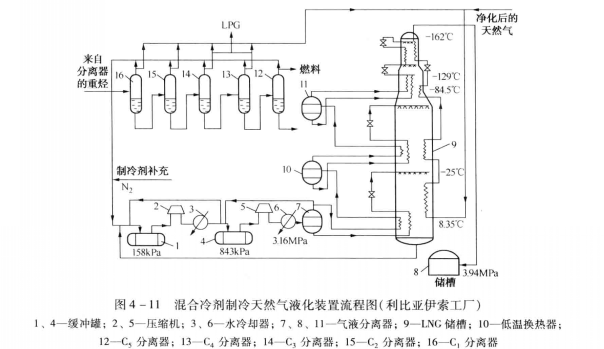

液化裝置實例

閉式混合製冷劑液化流程是混合製冷劑液化流程的一種,與開式系統相對應,1934年,由美國的波特北尼克提出。閉式混合製冷劑液化流程是指製冷劑循環與天然氣液化過程彼此分開的液化流程。

閉式混合製冷劑液化流程是混合製冷劑液化流程的一種,與開式系統相對應,1934年,由美國的波特北尼克提出。閉式混合製冷劑液化流程是指製冷劑循環與天然氣液化過程彼此分開的液化流程。介紹1934年,美國的波特北尼克提出了混合制...

閉式混合製冷劑液化流程是指製冷劑循環與天然氣液化過程彼此分開的液化流程。與級聯式液化流程想比,採用混合製冷劑液化流程的液化裝置具有機組設備少、流程簡單、投資較少、操作管理方便等優點。同時,混合製冷劑中各組分一般可部分或全部從...

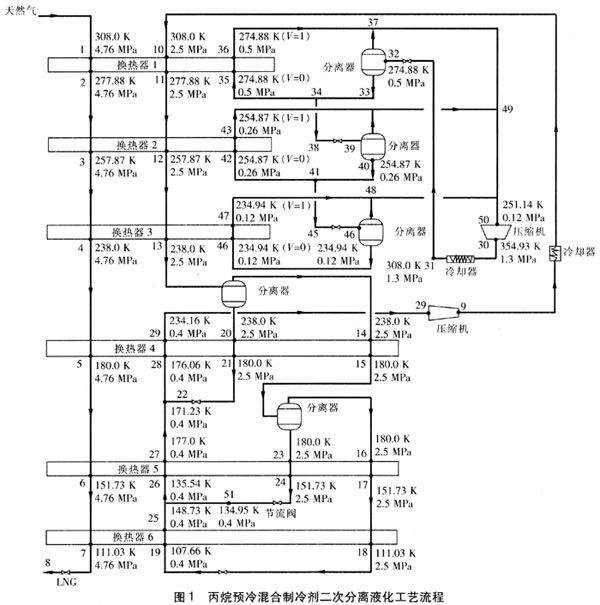

在丙烷預冷循環中,從丙烷蒸發器來的高、中、低壓丙烷,用一台壓縮機壓縮;壓縮後先用水進行預冷,然後節流、降溫、降壓後為天然氣和混合製冷劑提供冷量。由熱力學分析,帶丙烷預冷的混合製冷劑液化流程,“高溫”段用丙烷壓縮機製冷...

混合製冷劑 混合製冷劑是2013年公布的機械工程名詞。 定義 兩種或兩種以上製冷劑的混合物。 出處 《機械工程名詞》。

第5 章 30 萬立方米每天C3/MR 閉式LNG 三級板翅式換熱器設計計算 5.1 板翅式換熱器的工藝計算 192 5.1.1 混合製冷劑參數確定 193 5.1.2 LNG 液化流程 193 5.1.3 天然氣的預冷過程 193 5.1.4 一級設備預冷製冷過程 ...

第3 章 60 萬立方米每天MR 閉式LNG 液化四級板翅式換熱器設計計算 3.1 板翅式換熱器的工藝設計過程 085 3.1.1 混合製冷劑參數確定 085 3.1.2 一級製冷設備參數 085 3.1.3 二級製冷設備參數 086 3.1.4 三級製冷設備...

8.2 天然氣液化裝置的分類 8.2.1 根據負荷形式分類 8.2.2 根據流程方式分類 8.3 級聯(復疊)式液化裝置 8.4 混合製冷劑(MRC)液化裝置 8.4.1 採用閉式MRC循環的液化裝置 8.4.2 帶預冷的MRC循環液化裝置 8.4.3 採用...