簡介

壩址以上控制流量面積2001平方公里,範圍跨

廣東、

福建兩省,屬

丘陵山區地形複雜,多年平均降雨量1646mm,年平均氣溫21℃,地區屬亞熱帶常溫氣候,全年平均濕度76%。攔河建築物採用

混凝土空腹重力壩,最大壩高71.3m,壩頂高程156.30m,總庫容1.63億m3,正常高水位148.0m,總長205.5m,其中廠房空腹段長69.49m,沿壩軸線自右至左分為15壩段,各段寬13-15m不等,溢流道位置在靠左側4號9號壩段設定5孔8×13.6m開敞式弧形門,

壩頂寬6.5m。

長潭水電站

長潭水電站水電站廠址處河床狹窄,

地形陡峻。為滿足地形、地質特點而進行的設計,包括廠房的設計標準、廠區布置、廠房設計、整體穩定、地基應力計算以及結構上的特點。

地形地質

長潭

大壩坐落在長潭峽谷中,河底高程一般為90-95m,河水面寬約40-50m,兩岸均為250m以上的高山,懸崖陡壁,岩石裸露。 壩區分布岩層為中上泥盆統的碎屑岩系,按岩性組合劃分岩組,壩區屬第15-13岩組。其中第15、13岩組為含礫石英砂岩夾紫紅色粉

砂岩、

頁岩,第14岩組為石英砂岩。第15、14岩組分布於壩下游沖刷段,第13岩組則分布於

壩基。

石英砂岩單層厚度一般0.2-1m,個別達到1-2m。粉砂岩,頁岩夾層厚一般0.1-0.3m,個別部位厚0.5m。

長潭水電站

長潭水電站壩區岩層產狀一般為走向N50-600E,傾向NW,傾角60-700,即岩層的走向與壩軸近似平行、傾向上游。壩基最主要的構造為與岩層產狀基本一致的北東組,屬壓性構造(包括層間錯動)如F29、F46、fd6、fd26-fd28、fd97等,它們多貫通壩基。構造岩為壓碎岩、

糜棱岩,局部為

角礫岩。寬度為0.1-0.5m。其次為北西組,即走向N20-300W,傾NE,傾角70-800左右。如F47、F62、fd208等,屬張扭性構造,構造岩多為片狀糜棱岩,部位為角礫岩、泥質、寬度一般0.1-0.3m。

施工範圍

左右岸長度約270m,順河流方向寬度約40-100m,最高邊坡從高程200m左右開挖削坡,

河槽低部開挖至高程87m左右,開挖最大厚度達40m。

壩基兩岸位於弱分化帶,

河床段位於微風化帶,

邊坡按永久工程邊坡開挖並部分進行噴漿保護。自80年5月左岸開挖至85年5月大壩基礎開挖基本結束。長潭大壩的基礎處理包括固結灌漿、帷幕灌漿及斷層和煌斑岩脈處理。

長潭水電站

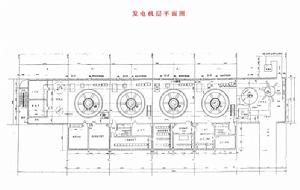

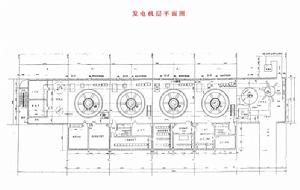

長潭水電站發電機組

增容改造的必要性

長潭水電廠位於浙江省台州市黃巖區境內永寧江上游,是發電運行近40年的老廠。全廠共3台

水輪發電機組,其中1號、2號機為上世紀60年代匈牙利向我國償還債務的抵押產品,

型號為KO20/6—1870VL,單機容量為4.16MW,3號機為上世紀70年代重慶水輪機廠生產,型號為HL123—LJ—120,單機容量為1.6MV,設計年平均發電量為2000萬KW·h,擔負

黃巖區的

調峰任務。機組存在的主要問題 水輪機:轉輪效率過低。1977年長潭水庫管理局委託水利部農村電氣化研究所對1號、2號機組進行效率實測,在水頭21.3時1號、2號水輪機最高效率分別為83.9和84.7,在水頭24.2時1號、2號水輪機最高效率分別為82%和84.1%,而且在絕大部分時間內,

水輪機在效率為80%以下的區域內運行。3號機組轉輪為整體鑄造,葉片型線不符原木模尺寸,廠家在設計說明書中保證設計工況效率為82%,根據技術水平,軸流轉槳式和混流式水輪機真機效率可達91以上,因此,現水輪機

效率明顯過低。1號、2號轉輪葉片密封採用彈簧牛皮止漏裝置,雖經多次改革,仍不能達到國家標準,轉輪體漏油現象嚴重。

長潭水電站

長潭水電站導水機構

:機組由於在上世紀60年代安裝時,座環水平度偏大,底環產生變形,引起頂蓋的導葉軸孔與底環的導葉軸孔不同心,使導葉之間不能相互平行而密封性能不好,每次關機均需關閉

主閥才能停機,嚴重危害到機組安全運行。

發電機

:定子、

轉子由於超期服役,

線圈絕緣老化嚴重,定子

溫度偏高,特別不適合在夏季高溫時運行,擔心發生絕緣擊穿事故,不得不低於額定負荷運行,而汛期時多為夏季,正是電廠發電尖峰時段,常造成生產和安全的矛盾。

調速器

:1號機組採用YDT—1800

電液調速器,2號、3號機組採用機械液壓調速器,調速器死區大,動態特性和穩定性差,槳葉導葉協調性差。

附屬設備:附屬設備基本上都存在著問題和缺陷,有些已嚴重危及主機安全運行。

水庫正常蓄水水位抬高:1號、2號原機組設計水頭為21m,允許的最大工作水頭為25m,預計幾年後水庫將完成移民、除險加固和永寧江治理工程,正常水位將提高3m,設計水頭將達到24m,而汛期實際最大工作水頭將會大於28m,實際運行的最大工作水頭超過水輪機最大工作水頭,1號、2號轉輪葉片根部出現過裂縫,經補焊修復過。因此水庫水位的抬高,原機組

轉輪已不適應要求。

機組增容改造的可行性及效益

機組的整體增容改造是在原機組位置上,保持基礎結構基本不變的前提下,對水輪發電機組進行整體更換或改造,同時對機組勵磁、調速及測量裝置等配套設備進行更換和改造,並增加單機同期,計算機監控裝置等新設備,以提高機組運行可靠性和

自動化程度。增容改造的可行性

:經可行性分析後,在保證

額定功率因素0.8不變的條件下,1號、2號發電機有功功率由4.16MW提高到5MW,3號發電機有功功率由1.6MW提高到1.8MW,認為技術上是可行的,機組能保證安全、可靠運行。

長潭水電站

長潭水電站增容改造的效益:長潭水輪發電機組增容改造全部完成後,電站總裝機容量由9.92MW提高到11.8MW,年平均發電量由2000KW·h,提高到2400萬KW·h,機組效率的提高減少了耗水率,增加了發電量,此外還提高了機組的調峰能力,發揮了顯著的經濟和社會效益。

機組增容改造情況:

長潭水電廠已完成1號、2號機組的增容改造,2003年年底前完成3號機組的增容改造。長潭水電廠3台機組的改造由水利部農村電氣化研究所設計。1號、2號水輪發電機組由

克瓦納(杭州)公司製造,3號

水輪發電機組由杭發廠製造,輔助設備由國內廠家製造。

機組增容改造的主要項目

水輪機:除埋設部件基本不動外,重新設計製造轉輪、頂蓋、

接力器等。

1)轉輪:1號、2號機轉輪型號為ZZ(K406506)—LJ—190,轉輪葉片材質採用不鏽鋼材質,整鑄結構,採用四坐標數控工具機加工,槳葉端部活動範圍內的

輪轂表面加工成球形,減少槳葉與輪轂之間的間隙,已降低通過此間隙的漏水量。在額定水頭24m時,發額定出力5.21MW,廠家保證原型水輪機的效率不低於93%,在全部運行範圍內,原型水輪機最高效率保證不低於93.6。3號機轉輪型號為HLA—LJ—124,轉輪上冠、下環材質為ZG20SiMn,採用鑄焊結構,在額定

水頭24m時,發額定出力1.925MW時,廠家保證原型水輪機的效率不低於92%,在全部運行範圍內原型水輪機最高效率不低於92.6%。

2)導水機構:導葉頂蓋和底環採用鋼板焊接而成,在導葉活動的範圍內設有可拆卸易更換的

不鏽鋼抗磨板,導葉軸承採用

聚四氟乙烯板結構水潤滑的複合材料。

3)水導軸承

:水導軸承為稀油潤滑筒式

軸承,採用新型的拋物面契形瓦自潤滑結構,不設冷卻器,能安全經受機組從最大飛逸轉速滑行直到停機(不加制動)的全部過程,在工地無須刮瓦,維修方便。

發電機

:1號、2號發電機為整體全新製造,型號為SF—J5000—18/3300,為立式懸垂式三相交流空冷發電機,3號發電機定子

機座及

鐵芯和轉子磁軛採用原保留件,其餘的全部更新,其型號為SF—J1800—20/2600,3台發電機定子、轉子繞組和定子鐵芯採用F級絕緣(按B級運行)。

主閥

:3台機組

閥門均為全新製造,其中1號、2號機閥門型號為PDF40—WY—300,3號機閥門型號為PDF30—WY—175,3台閥門的密封設在出水側,密封面採用斜面結構,因而有很好的自密封性能,閥門的活門均為鑄焊平板結構,活門與閥體均按偏置設計,增加活門在動水關閉時的自關閉能力和可靠性。

調速器:3台調速器均採用武漢三聯水電控制設備公司製造,1號調速器型號為BWST—80;2號調速器型號為WST—80;3號調速器型號為SLT—1800,3台調速器均採用可程式控制器,能使水輪發電機組在各種工況下穩定運行,可實現機組的自動或手動開、停機,併網運行,並同上位機計算機進行通訊實現遠動控制。

增容改造中的問題及解決方法

水輪機抗汽蝕性能

:2號轉輪在2002年首次大修時轉輪輪轂發現汽蝕,我們對1號機組轉輪輪轂部分採用不鏽鋼堆焊,堆焊

寬度為300mm,加工後

深度3mm。

定子及下機架地腳螺栓定位

開始設計時定子、下機架的地腳螺栓準備重新製造,開鑿原基礎混凝土,然後重新澆築,由於在操作時發現設計的地腳螺栓長度為1.5m,開挖老混凝土相當困難,並且重新澆築後,經計算當發電機發生短路或任何不平衡情況的應力下,新基礎不能滿足要求,極易產生

位移,影響機組運行。經計算分析機組增容後原基礎的定子及下機架

螺栓均能滿足新機組的運行要求,但存在地腳螺栓無法精確測量,基礎板標高不一致等問題,根據以上問題採取了以下措施:①鑿除原來的定子機座(鑿除中保護好地腳螺栓)。②將新的定子機座高度降低50mm,在基礎板與定子機座加上一塊50mm的過渡鋼板,按照順序將基礎板、契形板、過渡鋼板、定子機座組裝好,定出定子機座基礎板標高。③將過渡板在地腳螺栓位置配劃鑽孔。④調整好定子、下機架的水平、中心、高程後,將過渡

鋼板與定子機座焊接好,澆築好二期混凝土。經實際試驗和運行表明,以上措施切實有效,解決了定子與下

機架的基礎問題。

升壓站梁板

分析

1999年,通過對長潭水電站升壓站粱板裂縫進行成因分析,提出加固處理

措施。升壓站布置在左岸重力壩後,為兩層

框架結構,頂面平台高程156.3(與壩頂同高)1997年初,根據業主報告和現場調查,升壓站156.3平台右側飄板面沿支座方向出現裂縫;位於兩個主變事故油池的軌道粱跨中附近(共4跨)及右側主變事故油池底板亦出現裂縫,其中軌道梁跨中裂縫基本垂直於粱軸線,油池底板裂縫位於右上角呈45.方向,油池及主變軌道梁的裂縫為貫穿性裂縫。這些裂縫的產生具體時間不詳。鑒於升壓站的重要性,需對其裂縫進行

分析和

處理。

覆核計算成果,飄板原設計的安全度較大,而油池底板及主變軌道梁原設計配筋稍嫌不足,但其實際安全係數(=/,)仍達1.2,因此可排除因設計強度不足而導致產生裂縫的可能。根據飄板及油池底板的裂縫位置和性狀,其產生裂縫的主要

原因可能是施工期過早拆模或砼未達到設計強度而在板上堆載過大的荷載實際施工砼標號不足運行期聞實際荷載超過設計荷載另外,油池底板較薄,也不排除由於施工的質量,在安裝板鋼筋時,減小了板的截面有效高度主變軌道梁由於缺乏施工和運行記錄,其產生

裂縫的原因則較難確定。

處理措施

實施的處理方案經過技術、經濟、施工等因索綜合比較後,飄板採用了貼上

鋼板補強加固法。其施工方法為:將飄板表面鑿毛磨平,按設計位置設定膨脹

螺栓。用清承沖洗飄板表面,然後均勻刷出線嶄母線圈3油池底扳裂縫處理方案弛圖5砧鋼板方案

鋼軌,將所要貼上的鋼板表面清除銹跡,用力將鋼板均勻壓緊,用膨脹螺栓固定,然後澆築飄板表面細骨科砼保護層,養護時聞不少於10。油池底板採用51環氧樹脂填縫,加環氧水泥砂漿面層。施工方法為:沿裂縫鑿形槽,深度約為2,將5環氧樹脂充填密實,然後在油池底板表面澆環氧水泥砂漿面層,厚約為2軌道粱採用在軌道粱上面加疊台粱處理。

建設運行

工程於1979年7月1日正式開工,於1997年底完工,運行狀況良好。開始

導流洞明挖,1982年11月20日導流洞過水,1983年12月30日大壩第一塊混凝土澆築。1986年兩岸壩段基本達到二十年一遇防洪高程142.6m,4月初廠房完成天車軌道和橋式天車定裝,6月16日澆蝸殼混凝土,8月13日完成發電機層二期混凝土澆築,7月下游副廠房裝修完成交付安裝,10月完成壩頂變電所構架及樓板混凝土。至此,主體工程基本完成。

1987年1月8日,導流洞下閘

蓄水,4月26日第一台機組發電。第二、三、四號機組亦於同年5月4日、12月30日、31日相繼發電。 自1987年1月下閘蓄水,水位從112m開始上升較快,5-6月份在145m以上,10月份水位146.98m,蓄水的第一年已接近正常高水位,庫水蓄高達34m之多。

長潭水電站

長潭水電站 長潭水電站

長潭水電站 長潭水電站

長潭水電站 長潭水電站

長潭水電站 長潭水電站

長潭水電站