套用

人們對堅硬岩石的巷道掘進與礦石開採,歷來主要是採用鑿岩爆破法;因為這種方法所耗能量小、成本低。但鑿岩是較繁重的生產環節,用人工或氣腿鑿岩機鑿岩,勞動強度大、工效低、作業條件差,已經不能滿足日益增長的工業生產的需要。實現鑿岩機械化及生產過程自動化,是礦山工作者的奮鬥目標。

隨著礦山工程規模的不斷擴大和礦山機械製造業的發展,新研製的鑿岩鑽車逐漸成為機械化鑿岩的主要設備。其優點是:可使掘進速度和採礦工效大大提高,減輕了工人的勞動強度,改善了作業條件。各種鑿岩鑽車的廣泛套用標誌著採掘機械化程度的提高。

20世紀後期,推廣了液壓鑿岩機和全液壓鑽車,鑿岩技術的發展進入了一個新階段。國外有20多家公司生產50多種液壓鑿岩機產品。全液壓鑿岩技術已經推廣套用於隧道開挖、礦山巷道掘進、採礦、錨桿和碎石等作業中。

我國金屬礦山和煤礦的小斷面巷道掘進,廣泛使用PYT-2C型和cGJ-2型小型鑿岩鑽車鑽孔,並可與裝載、轉載運輸設備配套使用,組成掘進機械化作業線,在平巷掘進中發揮了重要作用。並逐步向建材、水力和交通等部門推廣。

雙軌運輸巷道掘進,可以選用CGJ-2Y型全液壓鑽車、CGJ-3型鑽車或上述兩種小型鑽車並列使用;在無軌巷道或無底柱分段崩落採礦方法的掘進中,可以選用CTJ500-2型或CTJ-700型鑽車,它與鏟運機或前端裝載機、重型汽車配套使用,均獲得了良好的經濟效益。

在採礦作業中,根據礦體的賦存條件和不同的採礦方法,選用相應的採礦鑽車,可以提高採礦生產率,減小勞動強度;既改善了工作條件,又增強了採礦作業的安全性。

在中、小露天礦或採石場,鑿岩鑽車可作為主要的鑽孔設備;在大型露天礦,它可以用於輔助作業,完成清理邊坡、清底和二次破碎等工作。

水電工程、鐵路隧道、國防等地下工程,採用鑿岩鑽車鑽孔,具有更大的優越性。

分類技術特徵

鑿岩鑽車類型很多,按其用途可分為露天鑽車、井下掘進鑽車、採礦鑽車、錨桿鑽車;按行走方式可分為軌輪式、輪胎式和履帶式鑽車;按驅動動力可分為電動、氣動和內燃機驅動的鑽車;按裝備鑿岩機的數量可分為單機、雙機、三機、多機鑽車等。

掘進鑽車的總體結構

鑿岩鑽車是以機械代替人扶持鑿岩機進行鑿岩的機械化鑽孔設備。鑿岩時它能做到:

1)按炮孔布置圖的要求,準確地找到工作面所要鑿的炮孔位置和方向,

2)排除岩粉並保持炮孔深度一致,

3)將鑿岩機順利地推進或退出。

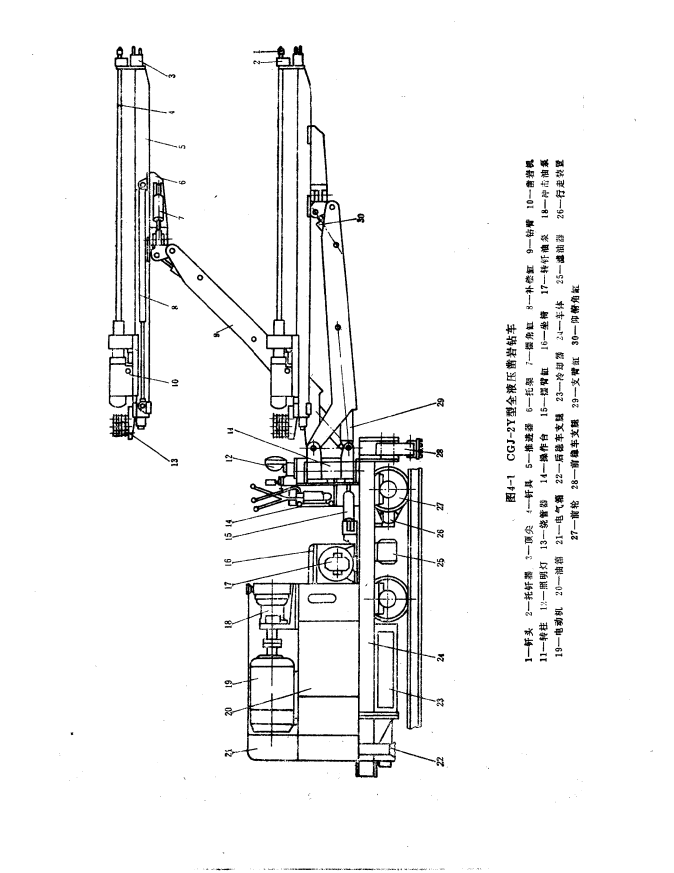

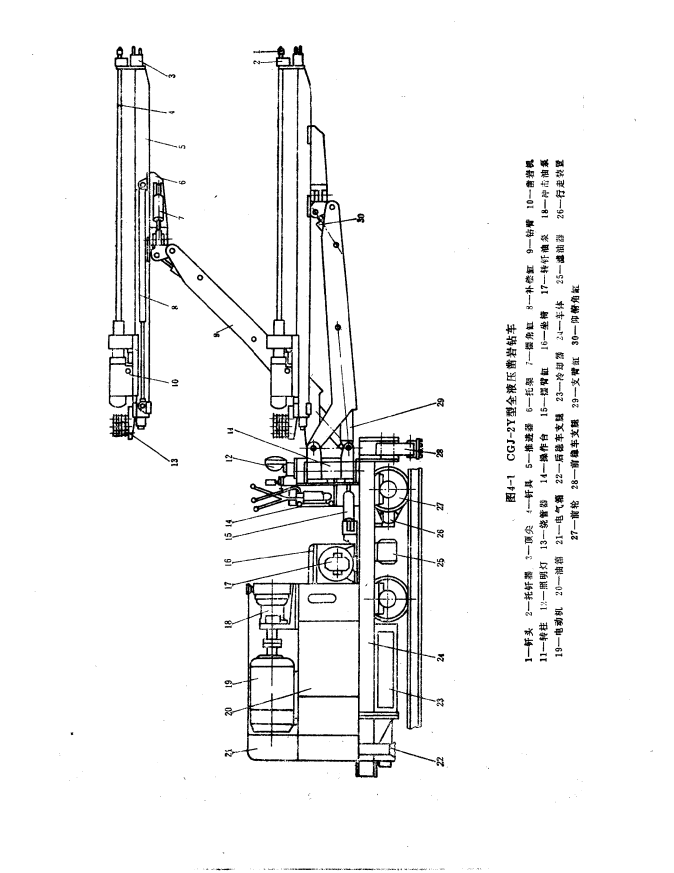

圖1所示為CGJ—2Y型全液壓鑿岩鑽車的總體圖,其主要結構由推進器5、托架6,鑽臂9,轉柱11、車體24、行走裝置26,操作台14、鑿岩機10和釺具4等組成。

圖1

圖1有的鑽車還裝有輔助鑽臂(設有工作平台,可以站人進行裝藥、處理頂板等)和電纜、水管的纏繞捲筒等,鑽車功能更加完善。

推進器:推進器的作用是在鑿岩時完成推進或退回鑿岩機的動作,並對釺具施加足夠的推力.

托架:托架6是鑽臂與推進器之間相聯繫的機構,它的上部有燕尾槽托持著推進器,左端與鑽臂相鉸接,依靠擺角缸7、仰俯角缸30的作用可使推進器作水平擺角和仰俯角運動。

補償機構:補償缸8聯繫著托架和推進器,其一端與托架鉸接,另二端與推進器鉸接,組成補償機構。這一機構的作用是使推進器作前後移動,並保持推進器有足夠的推力。因為鑽臂是以轉柱的鉸接點為圓心作擺動的機構,當它作擺角運動時,推進器頂尖與工作面只能有一點接觸(即切點),隨著擺角的加大,頂尖離開接觸點的距離也增大,鑿岩時必須使頂尖保持與工作面接觸,因此必須設定補償機構。通常採用油缸或氣缸來使推進器作前後直線移動。補償缸的行程由鑽臂運動時所需的最大補償距離而定。

鑽臂:鑽臂9是支撐托架、推進器、鑿岩機進行鑿岩作業的工作臂,它的前端與托架鉸接(十字鉸),後端與轉柱11相鉸接。由支臂缸29、擺臂缸15、仰俯角缸30及擺角缸7四個油缸來執行鑽臂和推進器的上下擺角與水平左右擺角運動,其動作符合直角坐標原理,因此稱為直角坐標鑽臂。支臂缸使鑽臂作垂直面的升降運動,擺臂缸使鑽臂作水平面的左右擺臂運動,仰俯角缸使推進器作垂直面的仰俯角運動,擺角缸使推進器作水平擺角運動。

轉柱:轉柱11安裝在車體上,它與鑽臂相鉸接,是鑽臂的迴轉機構,並且承受著鑽臂和推進器的全部重量。

車體:車體24上布置著操作台,油箱、電器箱、油泵,行走裝置和穩車支腿等,還有液壓.電氣,供水等系統。車體上帶有動力裝置。車體對整台鑽車起著平衡與穩定的作用。

採礦鑽車的總體結構

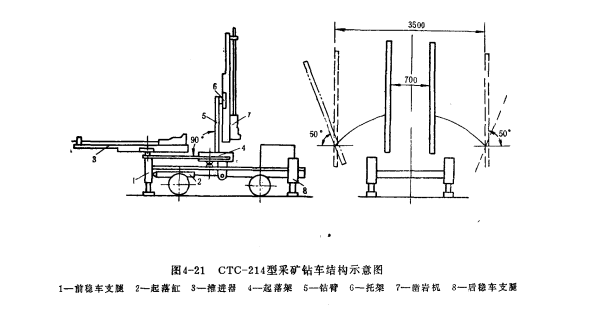

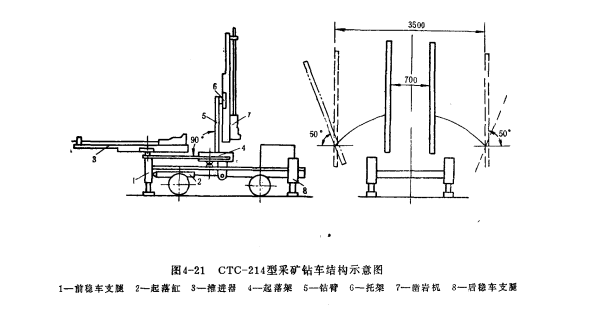

以CTC—214型採礦鑽車為例,CTC—214型採礦鑽車是適應我國無底柱分段崩落採礦法的需要發展起來的。它具有兩個鑽臂,比單機作業的採礦鑽車生產率高。因配用外迴轉式的YGZ—90型鑿岩機,具有鑽孔速度快、故障少等優點。其鑽臂擺動的範圍較大,能鑽寬度為3.5m的向上平行炮孔及扇形炮孔。鑽車可在3X 3m’斷面的硐室(或巷道)內作業,工作寬度達5m。圖2所示為CTC—214型採礦鑽車的結構示意圖。鑽車中部裝有兩個擺式鑽臂5,鑽臂安裝在箱形起落架4內,每個起落架可在0°~90°範圍內單獨起落鑽臂。托架6和推進器3安裝在鑽臂的前端。推進器採用氣馬達—絲槓式推進,配有液動夾釺器和彈性頂尖。該鑽車結構簡單,工作可靠。鑽車上還裝有炮孔擺角定位儀,顯示精度達到1°,炮孔定向方便、準確。

圖2

圖2鑽臂:CTC-214型鑽車的鑽臂及平移機構如圖3所示。鑽臂2的兩旁設有擺角缸1和擺臂缸3。擺臂缸的伸縮可使鑽臂作圓弧形擺動,擺角缸伸縮可使托架和推進器作擺角運動,這樣便可鑽鑿帶各種角度的扇形炮孔。

當擺角缸1處於某一特定位置時,保持AC=BD, 設計時取AB=CD, 則ABCD為平行四邊形,這時伸縮擺臂缸2便可鑽向上的平行孔。當.4BCD不成為平行四邊形時(伸縮擺角缸),則可鑽扇形炮孔:托架5上面有三個孔,可以調節推進器的安裝傾角,加大鑽扇形飽孔的範圍。

推進器:推進器的結構如圖4所示,由托架8、導軌7、夾釺器5、氣馬達從速器6、絲槓1和滑板2等組成。

推進方式是釆用氣馬達—絲槓機構,一次推進行程1.4m,接桿鑿岩。因鑽鑿向上鑽孔,氣馬達減速器布置在推進器的前端隱蔽性好,可以減少岩粉的侵入造成零件的磨損。導軌的摩擦面採用淬火鋼材料。因絲槓推力及震動均較大,故為提高絲槓中軸向推力軸承的使用壽命,採用含二硫化鉬的聚四氟乙烯軸承。

圖4

圖4行走裝置:該鑽車採用膠輪行走,因鑽車外形較大,較重,為適應采準巷道的行走、轉彎和對中,採用四輪驅動。分別由四組氣馬達驅動蝸桿蝸輪、齒輪減速器帶動膠輪行走。脫開膠輪與減速器之間的爪形離合器,鑽車便可由外力拖行。鑽車行走時,應將鑽臂平放,降低行走高度。鑿岩時豎起鑽臂,可在0°~90°之間任選某一角度固定,進行鑽孔作業。鑽車的行走裝置如圖5所示。

鑽車鑽孔時,由底盤四角的穩車支腿將膠輪頂離地面,使鑽車更加穩定。

圖5

圖5鑽車的液壓系統 :圖6所示為該鑽車的液壓系統。兩組鑽臂的液壓傳動共用一個定量徑向柱塞泵供油。柱塞泵由一個TMl—4型氣馬達驅動,由腳踏閥控制氣馬達的開動和停止。所有油缸迴路都連線到兩組多路換向閥上,並聯進行工作。四個穩車支腿用管路連線到旋閥和多路換向閥上。溢流閥用來限制最大工作壓力。多路換向閥在中位時,內部通路採用Y型連線,可防止閥芯內部泄漏影響液壓鎖失靈。各液壓缸均裝有液壓鎖,保證鑽車各機構工作可靠。在起落缸與擺角缸迴路上裝有節流閥,以控制鑽臂的起落和擺角的速度,減少衝擊現象。

前面兩個穩車支腿並聯為一組,四個穩車支腿構成三點支撐以利調平。調平時各穩車支腿的伸縮由旋閥和多路閥分別控制。調子之後,可控制穩車支腿作同時起落動作。

圖6

圖6設計依據

根據設計任務書的要求,在設計之前,應考察現場使用的條件,收集以下主要的資料,作為設計依據。

1)巷道的用途和規格尺寸(一般指高*寬)。如斷面形狀(梯形、拱形),通往地表情況以及巷道中的壓氣管、水管、局部通風筒,放礦漏斗等敷設安裝情況,

2)岩石的物理機械性質。如岩石硬度、節理,斷層及礦體賦存等情況,

3)礦山運輸提升情況。如軌距、軌型、彎道曲率半徑,坡度、架線等情況,運設備型號、容器尺寸及提運能力:

4)採掘工藝及工作組織循環表。每一掘進循環進尺、鑽孔深度、炮孔布置、式、鑽孔順序以及鑿岩、放炮,通風;出渣、運輸的時間分配和人員組織等情況,

5)收樂同類型的鑽車資料,了解材料及配套件供應的情況。

特點及發展

根據國內外——些資料表明,在堅硬岩石開採中使用鑿岩爆破法,在今後的一段較長時期內將還會被採用。因此,鑿岩技術的發展主要是改進鑿岩設備的結構,提高它的生產能力和效率,改善操作和安全生產的條件。

鑿岩鑽車作為現代化鑿岩生產設備,應具備以下條件:

1)鑽臂和推進器的性能,在鑽車的工作區域範圍內,能滿足礦山鑿岩爆破工藝的要求;

2)有較高的生產率,故障少;

3)設備機動靈活、堅固耐用、節省能耗,

4)降低噪音和粉塵的危害,安全生產,改善勞動條件,

5)有一定程度的自動化。

我國從六十年代中期開始引進和套用鑿岩鑽車。近十多年來,在鑿岩鑽爾的研製方面進展較快,已有一批定型產品得到了套用和推廣。由於我國多數金屬礦山和煤礦採用軌道運輸,因此掘進鑽車仍是以小型,軌輪行走為主,但內燃無軌鑿岩鑽車也得到了相應地發展,滿足了少數礦山的需要。鑽臂的運動方式以直角坐標居多,極坐標式也有所發展。為使鑽車行走機動靈活,一般都設有自行裝置。鑽車配用帶有消聲裝置的中型或重型鑿岩機,以提高生產率和降低噪音危害。為了提高鑽爾自動化水平,研製了一些自動化機構,如自動平移、自動停鑽、自動退釺以及自動反應故障信號、自動保護等,為一人操作兩台或多台鑿岩機創造了條件。近十餘年發展起來的全液壓鑿岩鑽車,在節能方面也取得了良好的效果。

國外鑿岩鑽車發展更快,有各種定型產品,但各廠家都有自己的特點,在機型、結構方面差別很大。

在鑽臂和推進器方面,有輕型,中型及重型各種系列和型號。除鑿岩鑽臂外,還有專方鑽錨桿孔和固定錨桿的專用錨桿鑽臂與輔助鑽臂(設有工作平台,可以站人進行裝藥、處理頂板等)。

在車體和行走底盤方面,有鉸接式和整體式的膠輪行走底盤,履帶行走以及軌輪行走底盤等。國外很多礦山實現了無軌化,這給裝運礦石提高生產能力創造了條件。當然,鑿岩鑽乍也以膠輪、履帶行走居多,因為這種車體機動靈活,適應性強。如瑞典Boomer132型鑽車,採用鉸接車體,轉彎靈活,且能在巷道交叉處急速轉彎,最小轉彎半徑為5.4m。

七十年代以來,國外液壓鑿岩機發展迅速,已有各種性能完善的全液壓鑿岩鑽車,這是鑿岩技術的新發展,這種鑽車被認為是最有發展前途的鑿岩設備。

在鑿岩自動化方面,有許多全液壓鑽車已經實現了單孔鑿岩自動化。如瑞典ATLAS公司的鑽車,已經能做到鑽孔開始先供水,再以輕衝擊,輕推進開孔,開孔後轉入重衝擊,全推進,遇到卡釺時,防卡釺裝置能夠使釺具自動退出卡釺區,保持輕衝擊和加強沖洗,消除卡釺後,又自動恢復推進鑽孔,鑽孔完成後自動退釺、停止衝擊。在安全保護方面採用了許多措施,如鑿岩過程中突然停水(或水壓不足),能自動停止鑿岩。美國G.D.公司MarkⅢ型鑽車和瑞典ALIMAK公司的H852C型鑽車都採用單手柄操縱,實現自動化鑿岩。

在程式控制和微型電子計算機擴大套用方面,也有新的發展,如程式鑿岩。有些廠家為使產品達到更先進的水平,正在研製高級自動化的鑿岩鑽車。如法國Pantofore型鑽車以及Sig型鑽臂就採用坐標鑿岩系統。它把事先確定的炮孔位置繪成標準炮孔布置圖,運用微機系統,使鑽臂按炮孔位置以最經濟的路線位移、擺角和迴轉。法國SECOMA公司的270型雙臂鑽車,採用了自動化程式鑿岩,由電子操縱盤來完成鑿岩程式控制,換孔位時間只需6—12s,大大提高丁生產率。

鑿裝聯合機組鑿岩,法國256型三臂鑽車是鑿岩和耙式裝岩的聯合設備。美國有Gardner—Denver公司的Gisme鑿裝機組。

採掘兩用鑽車,瑞典ALIMAK公司的BT-121型單臂鑽車,採用氣動液壓操作,四輪驅動,可就地拐彎,適用於分層充填採礦法鑿岩,也可向頂板和側壁鑽錨桿孔和開鑿放礦漏斗。

圖1

圖1 圖2

圖2

圖4

圖4 圖5

圖5 圖6

圖6