介紹

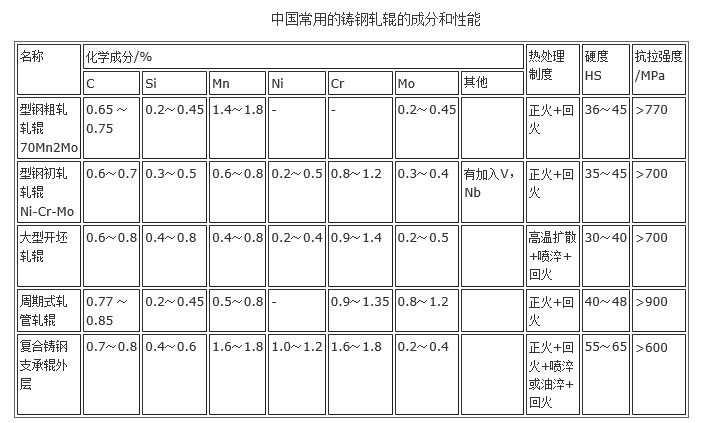

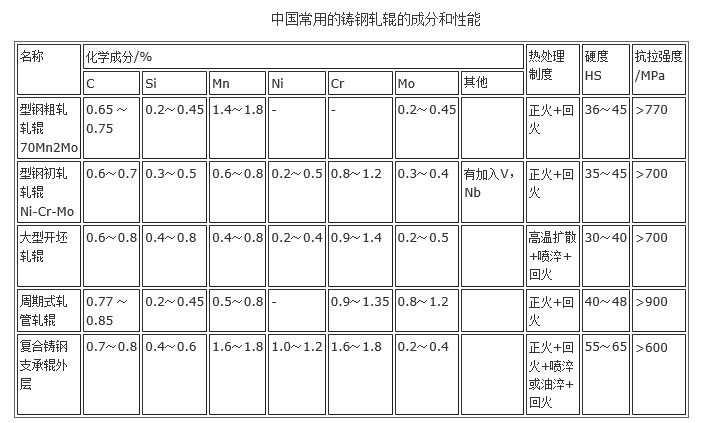

隨碳含量的增加鑄鋼軋輥可分別為亞共析、共析或過共析組織,其硬度相應逐次提高,但韌性和抗熱裂紋性明顯地逐次降低。共析成分的鑄鋼軋輥強度和韌性的綜合性能較好,在中國獲得廣泛的套用。合金元素可進一步改善鑄鋼軋輥的性能,常用的合金元素為鉻、鉬、鎳、釩、鈮等。共析成分的普通合金鑄鋼軋輥大多數用於軋制負荷和熱負荷較大的大型初軋、開坯、粗軋機架以及鋼板、冷熱帶鋼軋機的支承輥。過共析普通合金鑄鋼軋輥多用於軋制負荷較小的型鋼粗軋和中軋機架。中國常用的鑄鋼軋輥成分和性能見表。

鑄鋼軋輥製造成本比鍛鋼軋輥低廉。熱處理制度相同時,鑄鋼軋輥的耐磨性比同成分鍛鋼軋輥的耐磨性好,但韌性低。用複合法鑄造可顯著改善鑄鋼支承輥芯部和輥頸強韌性。鑄鋼軋輥的生產包括冶煉、鑄造、熱處理、機械加工及檢測等工序。

冶煉

優質金屬和非金屬原料、冶煉過程的嚴格控制以及鋼中硫、磷等有害元素、氣體和夾雜的低含量是保證鑄鋼軋輥冶金質量的關鍵。軋輥鑄鋼通常採用鹼性電弧爐冶煉。原材料條件好時也有用酸性電爐或感應電爐冶煉的。隨對冶金質量的進一步提高,爐外精煉、真空處理、變質處理以及電渣技術等冶金新技術在鑄鋼軋輥生產中獲得越來越多的套用。

鹼性電弧爐煉鋼按冶煉工藝分為一次冶煉工藝和二次冶煉工藝。凡是煉鋼過程的基本任務均是在爐內完成的,稱為一次冶煉工藝,或一次煉鋼法;而爐內只完成熔化任務或少量氧化任務,其餘冶煉任務在爐外精煉設施中完成的稱為二次冶煉工藝或二次煉鋼法。

二次冶煉工藝能夠做到大幅度的高產、優質、低耗,是電爐煉鋼的發展方向,但需要增加設備;而一次冶煉工藝是當前電爐煉鋼中廣為採用的一種工藝,它又分為氧化法、不氧化法和返回吹氧法。

1.氧化法

氧化法冶煉過程中既有氧化期,又有還原期。因氧化法原料來源廣泛,是電弧爐常用的生產方法。

2.不氧化法

不氧化法是指用返回廢鋼作爐料,冶煉過程中沒有氧化期,主要過程是重熔,爐料熔清後經過還原、調整成分和溫度後即可出鋼。因無氧化期,不氧化法對原料的成分、清潔乾燥、含磷量等要求甚嚴,但卻能充分地回收原料中的合金元素。

3.返回吹氧法

返回吹氧法以返回廢鋼作爐料,為了提高鋼的質量,需吹氧脫碳,強化熔池沸騰、升溫、去氣、去夾雜並保證對大量合金元素的回收。它與氧化法的最大不同在於,氧化法的金屬爐料為普通碳素廢鋼,而返回吹氧法的金屬料是返回廢鋼,含有較多的合金元素,因此,原料來源受到限制。

鑄造

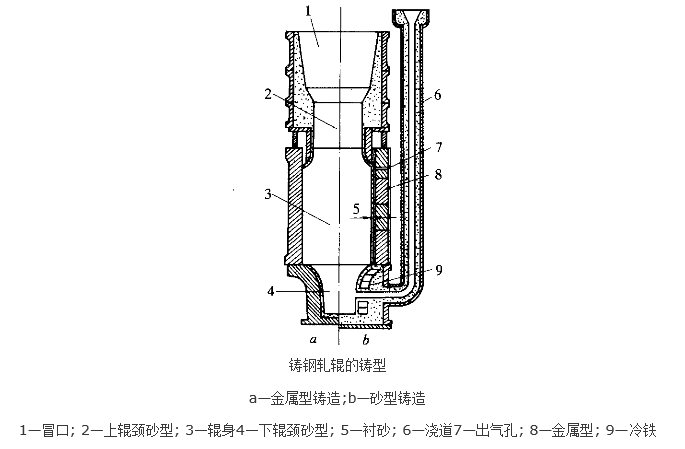

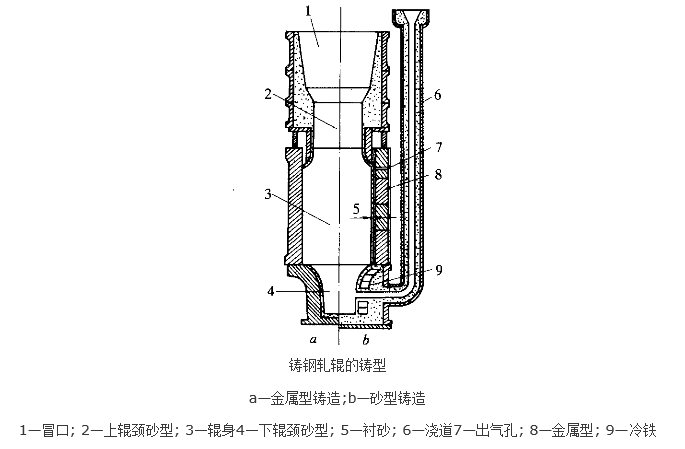

靜止(常規法)鑄造的鑄鋼軋輥廣泛使用組合式立澆的鑄型(見下圖)。輥身部分用金屬型或襯砂(10~30mm)金屬型。用金屬型澆注的鑄鋼軋輥外層組織細密。金屬型內表面塗以耐火塗料,輥頸和冒口鑄型部分採用高強度乾砂型。軋輥的傳動端置於下砂型部分。帶槽鑄鋼軋輥還常採用沿縱向分型的鑄型澆注。目前多數大型鑄鋼軋輥通過切線澆口底注法鑄造。澆注時鋼水在鑄型中旋轉上升,使夾雜物集中到軋輥芯部並排除到冒口頂部。順序凝固是保證軋輥芯部和輥頸無縮孔和疏鬆的必要條件。為此,保溫冒口和電弧加熱冒口技術已廣泛用於鑄鋼軋輥製造。頂注法澆注軋輥時,用浸入式的澆注管和保護渣來保證軋輥表面質量。頂注法有利於順序凝固和提高鑄造收得率。

沖洗法、液面恆定底漏法是當前複合鑄鋼廣為套用的鑄造法。20世紀80年代中期,聯邦德國掌握了用立式離心技術生產複合鑄鋼支承輥技術。

熱處理

鑄鋼軋輥經過相應的熱處理,可以達到調整軋輥外層和芯部及輥頸的組織、硬度、強度、韌性以及改善殘餘應力分布的目的。常用的熱處理制度包括:退火,擴散退火,球化退火,淬火,正火和回火。熱處理制度的選擇隨軋輥要求而異。採用特殊工藝處理型鋼軋輥,來控制其軋槽表面的殘餘應力,可延緩熱裂紋生成和擴展,從而減少斷輥率。

加工和檢驗

為保證軋輥質量滿足要求,軋輥在製造及使用中常進行多種檢驗,主要包括:軋輥外形檢驗,化學成分檢驗,常溫及高溫力學性能檢驗,熱物理性能檢驗,金相檢驗,殘餘應力檢驗和無損探傷等。

軋輥外形檢驗 包括加工尺寸檢驗和外觀質量檢驗。成品軋輥各部位的加工尺寸偏差應符合圖紙要求。外觀質量主要指輥身工作面上一般不允許有肉眼可見的裂紋、砂眼、氣孔和夾渣等缺陷,表面粗糙度應符合圖紙要求。軋輥外形檢驗是軋輥常規檢驗項目之一。

化學成分檢驗 主要採用化學分析法和光譜分析法進行。傳統化學分析法使用分析天平、量瓶、試管和滴定管等來完成。可對包括氣體、夾雜物在內的各種元素進行分析。特點是分析結果準確可靠,但耗時長,故常用此法分析標樣和裁定爭議。直讀式光譜儀分析法能精確測定除氣體外的常規所需的所有元素,但對含游離石墨的軋輥材料應將其分析試樣製成白口材料。直讀式光譜分析受到取樣技術、標準化程式及質量、工作條件和光譜儀的設計等因素的影響,而傳統化學分析對這些外界因素的影響不敏感,因此它可用作判定光譜分析精度的標準。化學成分檢驗是判定軋輥材質優劣的主要判據之一,每支成品軋輥均應附有化學成分分析單。

力學性能檢驗 分為常溫和高溫力學性能檢驗,檢驗項目包括:硬度、強韌性,耐磨性,高溫硬度,熱疲勞和高溫強韌性。其中軋輥硬度和抗拉強度是軋輥的常規檢驗項目。

軋輥的強韌性檢驗可由多種試驗方法來完成,它包括拉伸試驗、壓縮試驗、彎曲試驗、衝擊試驗、疲勞試驗和斷裂韌性試驗。拉伸試驗是最常用的試驗方法,成品軋輥要求從下輥頸取樣,其抗拉強度值作為軋輥出廠時的判定指標之一。

耐磨性檢驗是衡量軋輥材料優劣的重要檢驗之一。由於試驗室內進行的磨損試驗很難重現軋輥的工作條件,故通常是在軋輥實際使用後測量軋輥的外形輪廓來判定軋輥耐磨性的好壞。試驗室內的磨損試驗對評估軋輥材料耐磨性的分級是有價值的。

因為多數軋輥是在高溫下使用的,故常在試驗室內模擬軋輥的實際使用溫度對軋輥材料進行高溫硬度、熱疲勞性和高溫強韌性檢驗。

熱物理性能檢驗 包括熱擴散性、比熱容、熱傳導性和熱膨脹性檢驗,它是軋輥的非常規檢驗項目,其目的是為提高軋輥質量及合理使用軋輥。

金相檢驗 是指通過肉眼、低倍放大、光學或電子顯微鏡、衍射或X射線等手段觀察和確定軋輥材料的結構和組織。因為軋輥材料的顯微組織和結構影響到其使用性能,所以金相檢驗作為一種判定軋輥性能和軋輥質量的方法以及索賠調查的失效分析方法之一。金相檢驗包括斷口組織和表面組織的顯微觀察。斷口檢驗能夠把斷口的組織結構特點和引起斷裂的過程建立起一定關係。表面組織檢驗是將材料表面研磨拋光後,進行石墨、碳化物、夾雜物的數量、形態和分布的測定以及基體組織類型、殘餘奧氏體數量、晶粒度等內容的測定。

由於軋輥材料硬度高,不易切割,從軋輥實物上取金相試片成本較高,操作時常採用攜帶型金相顯微鏡架在軋輥實物上進行金相檢驗,但其放大倍數受限。

殘餘應力檢驗 軋輥內部殘餘應力的分布狀態和大小嚴重影響軋輥的使用壽命,因而殘餘應力檢驗越來越受到人們的重視。軋輥的殘餘應力常採用3種試驗方法測量,即機械方法、X射線衍射法和磁致彈性法。機械方法具有損壞性,它是通過測量輥身切片或鏜孔時所釋放出的應變來完成的。X射線衍射法是一種無損檢驗方法,它通過測量晶格間距的變化,按照衍射原理計算出應力,這種方法限於測量鍛鋼軋輥的殘餘應力。磁致彈性法是根據磁致彈性的相互反應原理,採用感測器檢測磁噪聲的幅度,並以磁致彈性係數來表達。被檢測軋輥的表面必須乾淨,無銹無油,不能過分粗糙。磁致彈性法是一種相對新的殘餘應力無損檢驗方法。