含鈮鐵水兌入煉鋼爐前先提取鈮的鐵水預處理工藝。所得到的鈮渣可用作製取鈮鐵或鈮產品的原料。這種方法是中國開發的。常用方法有噴霧法、側吹轉爐法、底吹轉爐法、分段底吹連續法等。

基本介紹

- 中文名:鐵水提鈮

- 外文名:extraction of niobium from hotmetal

- 類別:鐵水預處理工藝

- 方法:側吹轉爐法、底吹轉爐法等

- 學科:冶金工程

- 作用:提取鈮

基本原理

套用實例

方法工藝

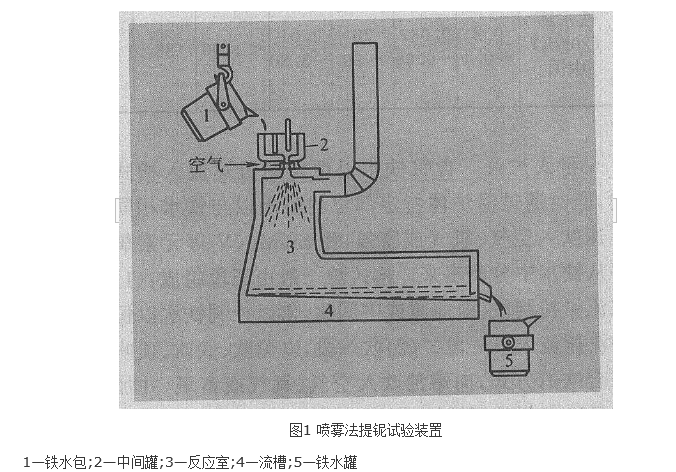

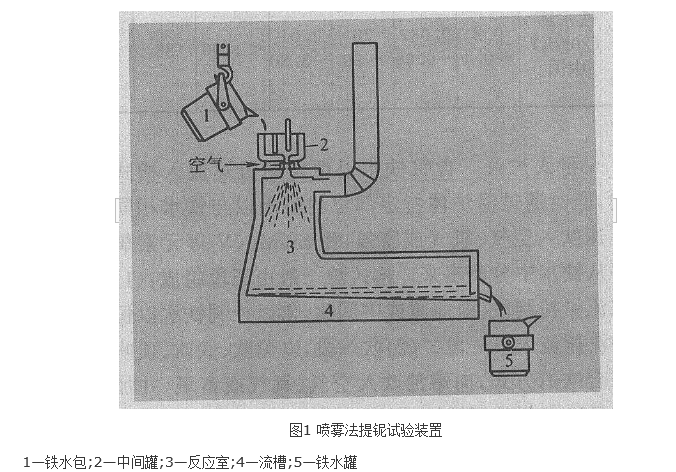

噴霧法

側吹轉爐法

底吹轉爐法

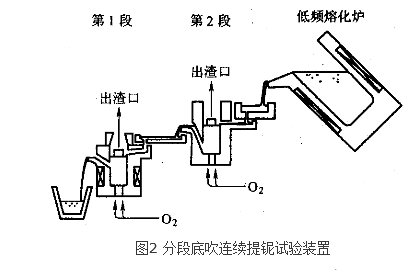

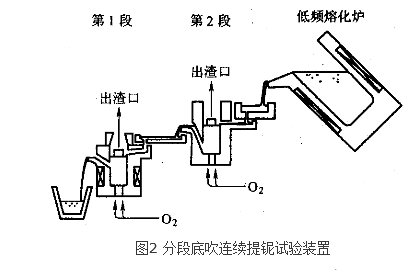

分段底吹連續法

含鈮鐵水兌入煉鋼爐前先提取鈮的鐵水預處理工藝。所得到的鈮渣可用作製取鈮鐵或鈮產品的原料。這種方法是中國開發的。常用方法有噴霧法、側吹轉爐法、底吹轉爐法、分段底吹連續法等。

含鈮鐵水兌入煉鋼爐前先提取鈮的鐵水預處理工藝。所得到的鈮渣可用作製取鈮鐵或鈮產品的原料。這種方法是中國開發的。常用方法有噴霧法、側吹轉爐法、底吹轉爐...

普通鐵水預處理包括:鐵水脫硫、脫矽、脫磷的三脫預處理。特殊鐵水預處理是針對鐵水中含有特殊元素進 行提純精煉或資源綜合利用,如鐵水提釩、提鈮、提鉻等預...

鐵水預處理是指將鐵水兌人煉鋼爐之前脫除雜質元素或回收有價值元素的一種鐵水處理工藝,包括鐵水脫矽、脫硫、脫磷(俗稱“三脫”),以及鐵水提釩、提鈮、提鎢...

含鈮鐵水是液態的鐵,鐵的熔點為1534℃。用鐵水可以澆在一個模子裡,然後凝固,製成模子形狀的鐵器。鐵水的密度=7138kg/m3。在鐵水中加入少量的鈮,可顯著改善...

鐵水預處理是指將鐵水兌人煉鋼爐之前脫除雜質元素或回收有價值元素的一種鐵水處理工藝,包括鐵水脫矽、脫硫、脫磷(俗稱“三脫”),以及鐵水提釩、提鈮、提鎢...

邵象華設計並主持建設了中國第一座新型平爐,先後開發了超低碳不鏽鋼、含稀土和鈮的鋼種及新型合金的生產工藝,創立了從廢鋼渣和鐵水中提取鈮的獨特工藝,開發了用氧氣...

對鐵水連續提鈮的研究,被列為中、日兩國政府科技合作項目,已獲試驗成功。合編有《煉鐵學》。詞條標籤: 行業人物 V百科往期回顧 詞條統計 瀏覽次數:次 編輯...

95 什麼是鐵水預處理提鈮工藝?96 什麼是爐容比?爐容比與裝入量有什麼關係?97 確定轉爐煉鋼裝入量應考慮哪些因素?98 轉爐煉鋼裝入制度有幾種方式?...

22什麼是鐵水預處理提鈮工藝?54 23什麼是爐容比?爐容比與裝入量有什麼關係?55 24確定轉爐煉鋼裝入量應考慮哪些因素?55 25轉爐煉鋼裝入制度有幾種方式?56...

3 1 5鐵水預處理提鈮613 2裝入制度623 2 1裝入量的確定623 2 2裝入制度的選擇633 2 3裝料次序643 2 4裝料操作643 3造渣制度67...