預應力錨固技術,已被廣泛套用於土木工程建設中,是目前最為高效和經濟的加固技術,得到了各行各業的重視和迅速的發展。在這種技術的發展下,錨桿的種類也越來越多,錨錐就是其中的一種。

基本介紹

- 中文名:錨錐

- 外文名:anchor cone

- 運用領域:土木工程

- 目的:加固

概念,錨錐組成,錨具、夾具和連線器的關係,錨錐的技術要求,錨錐的優點,錨錐的工作原理,

概念

在預應力錨桿結構體系之中,外錨頭是對結構物施加拉張力,實現錨固的關鍵部位。由於外錨頭的存在,才能使預應力永久的存在下來。外錨頭是用金屬部件加工而成的機械裝置。由於預應力的不斷發展,錨桿的種類也越來越多,而區別錨桿類型,主要是外錨頭的結構類型,其主要類型有:墩頭錨、錐型錨、JM錨、XM錨、OVM錨、精扎螺紋錨、螺絲端桿錨等。錨錐作為其中的一種,有其特有的性質和參數。

錨錐組成

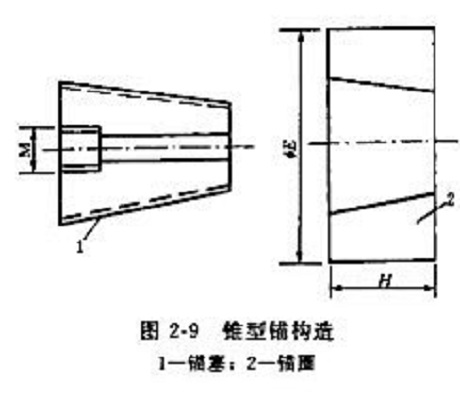

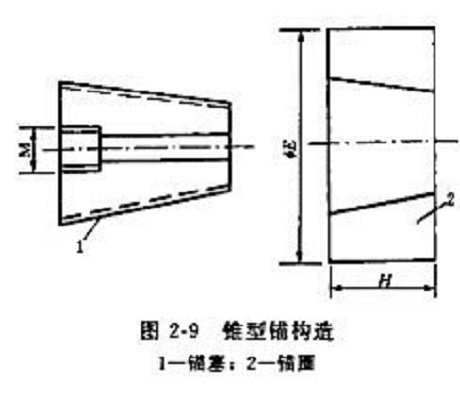

錐型錨具主要由錨塞和錨圈組成。它可錨固標準強度為1570MPa以上的 、

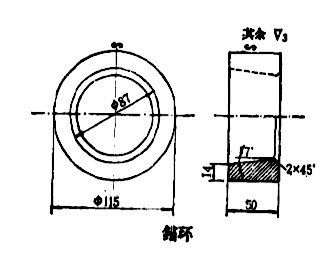

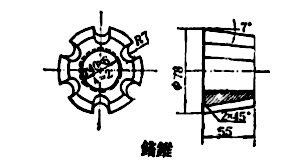

、 的高強鋼絲束,主要用於後張法預應力混凝土的構建中,其主要構造見圖1。

的高強鋼絲束,主要用於後張法預應力混凝土的構建中,其主要構造見圖1。

圖1

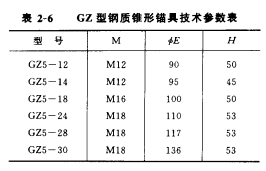

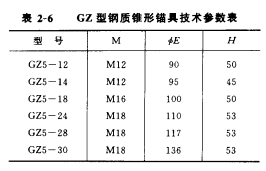

圖1GZ型鋼質錨錐技術參數表見圖2。 圖2

圖2

圖2

圖2錨具、夾具和連線器的關係

錨具是指在後張法預應力結構或構件中,為保持預應力筋的張拉力並將其傳遞到混凝土上所用的永久性錨具裝置。夾具(又稱工具錨)是指在先張法預應力混凝土結構或構件施工時,為保持預應力筋的拉力並將其固定在張拉台座(或設備)上的臨時性錨固裝置;或者是在後張法預應力結構或構件施工時,將千斤頂(或其他張拉設備)的張拉力傳遞到預應力筋的臨時性錨固裝置。連線器是指用於連線預應力筋的裝置。

預應力錨具按錨固性能分為Ⅰ類和Ⅱ類兩種:Ⅰ類錨具用於承受動、靜載作用的預應力混凝土結構,Ⅱ類錨具僅用於有黏結的預應力混凝土結構中預應力筋應力變化不大的部位。預應力錨具、夾具和連線器按錨固方式的不同,可分為夾片式(單孔和多孔夾片錨具)、支承式(鐓頭錨具、螺母錨具等)、錐塞式(鋼質錐形錨具)和握裹式(擠壓錨具、壓花錨具等)四種。它們的產品標記由四部分組成:第一部分由兩個漢語拼音字母組成,第一個字母為預應力體系代號,由研製單位選定,無研製單位者可省略不寫,第二個字母為錨具(M)、夾具(J)或連線器(L)代號;第二部分為預應力筋的直徑(mm);第三部分為預應力筋的根數;第四部分為錨固方式代號,夾片錨、錐塞錨和握裹錨的代號分別為J、Z和W,支承式錨中的螺母錨具和鐓頭錨具代號分別為L和D。例如,錨固21根直徑為5 mm鋼絲的鐓頭錨具可以標記為M5-21D。

錨錐的技術要求

錨具、夾具和連線器應具有可靠的錨固性能、足夠的承載能力和良好的適用性,以保證充分發揮預應力筋的強度,並安全地實現預應力張拉作業。

錨具效率係數 按下式計算:

按下式計算:

式中:

錨具的靜載錨固性能應同時滿足下列兩項要求:對於Ⅰ類錨具, ,

, ;對於Ⅱ類錨具,

;對於Ⅱ類錨具, ,

, 。

。

在預應力筋一錨具組裝件達到實測極限拉力時,應當是由於預應力筋的斷裂,而不應當是由於錨具(或連線器)的破壞而導致試驗的終結。試驗後錨具部件會有殘餘變形,但應能確認錨具的可靠性。

對於預應力筋-具組裝件,除必須滿足靜載錨固性能外,還需滿足循環次數為200萬次的疲勞性能試驗,即試件經受200萬次的循環載荷後,錨具零件不應發生疲勞破壞。在經受200萬次循環載荷後,預應力筋在錨具夾持區域發生疲勞破壞的截面面積不應大於試件總截面面積的5%。

用於有抗震要求結構中的錨具,預應力筋一錨具組裝件還應滿足循環次數為50次的周期載荷試驗,即試件經過50次循環載荷試驗後,預應力筋在錨具夾持區域不應發生破斷、滑移和夾片鬆脫現象。

錨具應滿足分級張拉、補張拉以及放鬆預應力筋的要求,錨具及其附屬檔案上應設定灌漿孔或排氣孔應有保證漿液暢通的截面面積,排氣孔應設在錨具墊板空腔的上部。錨固過程中預應力筋的內縮量不應大於6 mm,錨口摩阻損失不應大於2.5%。

錨錐的優點

1.取消墩粗,減少大量準備工作, 鋼筋束穿入孔道方便;

2.錨固性能可靠,鋼筋不滑動;

3.如一束鋼筋下料長度不等, 安裝夾具時還可予以調整,使每根鋼筋應力仍較均勻。

錨錐的工作原理

錐形夾具的工作原理是:將一束鋼筋分別排列在錨錐的半圓槽里,套入錨環後打緊。通過螺桿張拉錨錐,使之向錨環內移動,借錨錐與錨環間的擠壓力錨住鋼筋(圖3、4)。 圖3

圖3 圖4

圖4

圖3

圖3 圖4

圖4錨環與錨錐均用45號鋼製作,經熱處理,回火後要求硬度HRC=40~45。