鋼液真空提升脫氣法是早期出現的鋼液真空處理技術之一。由聯邦德國Dortmund Horder公司1956年設計製造,取公司名稱的頭兩個字母命名為DH真空脫氣法,簡稱DH法。

基本介紹

- 中文名:鋼液真空提升脫氣法(DH法)

- 外文名:DHvacuum degassing

- 出現時間:1956年

- 發明人:Dortmund Horder公司

- 簡稱:DH法

- 設備:真空室、提升機構、加熱裝置等

設備構成

鋼液真空提升脫氣法是早期出現的鋼液真空處理技術之一。由聯邦德國Dortmund Horder公司1956年設計製造,取公司名稱的頭兩個字母命名為DH真空脫氣法,簡稱DH法。

鋼液真空提升脫氣法是早期出現的鋼液真空處理技術之一。由聯邦德國Dortmund Horder公司1956年設計製造,取公司名稱的頭兩個字母命名為DH真空脫氣法,簡稱DH法。...

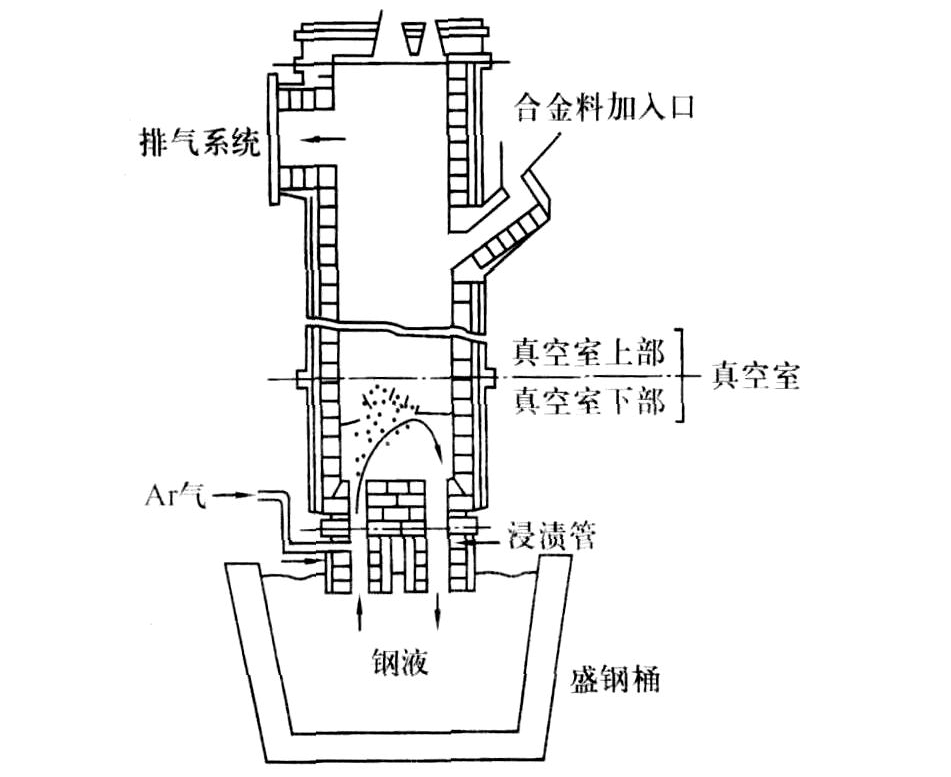

鋼液真空循環脫氣法是一種鋼液真空處理技術。是1956年由聯邦德國魯爾(Ruhrstahl)鋼公司和海拉斯(Heraeus)公司共同開發的,故以兩公司名的字頭命名為RH真空脫氣法,...

▪ 脫氣反應的步驟 ▪ 鋼液滴流脫氣法 ▪ 真空提升脫氣法 ▪ 真空...年德國多特蒙特(Dortmund)和豪特爾(Horder)冶金聯合公司首先發明使用的,簡稱DH法...

鋼液真空脫氣是指鋼液在真空條件下脫去其中的氫和氮的過程。鋼中氣體主要是氫與氮。它們是煉鋼過程中溶入鋼液的,對鋼材性能危害很大。鋼液凝固過程中氫析出時要...

已採用的鋼液真空處理技術有:鋼液真空脫氣、鋼液倒包真空處理,鋼液真空提升脫氣法(DH法)、鋼液真空循環脫氣法(RH法)以及真空鑄錠。...

真空循環脫氣法是西德魯爾鋼鐵公司(Ruhrstahl)和海拉斯公司(Heraeus)於1957年共同開發的,故又以兩公司名字的首字母命名,即RH法。...

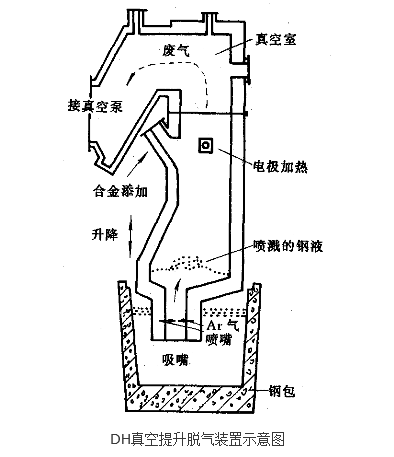

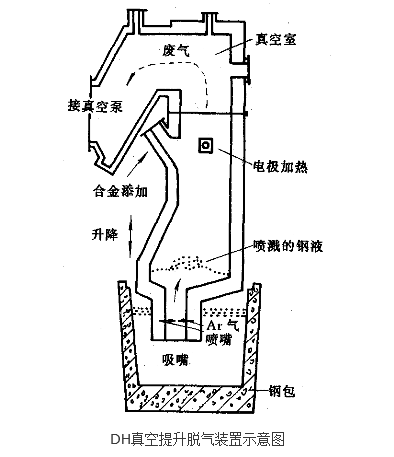

是採用真空容器,將盛鋼桶內部分鋼液反覆提升至器內或在器內循環,進行脫氣處理...法,故又稱它為DH法,如右圖(a)所示。其真空室下部有一個吸鋼管,當把吸鋼管...

中文名稱 真空循環脫氣法 英文名稱 Rheinstahl-Her- aeus,RH 定義 對循環流動狀態的鋼液進行真空脫氣的爐外處理工藝技術。 套用學科 材料科學技術(一級學科),...

倒包滴流脫氣法(Ladle dripping degassing)是一種鋼液真空處理技術。其目的是脫除鋼液中的氣體(H)和(N)。此方法是聯邦德國於1955年開發使用的,其裝置是一個帶有...

1950年,聯邦德國的Bochumer Verein公司開始了鋼液脫氣試驗,1952年在該公司建成了世界上第一台35t、150t真空鑄錠室,並開始了大規模工業生產。1955年蘇聯開始試驗大...

定義 在真空脫氣法的基礎上增加在低壓下進行電弧加熱的精煉工藝。 套用學科 (),(),鋼鐵材料(三級學科),鋼鐵材料生產技術(四級學科) ...

真空鑄錠的滴流脫氣是鋼液真空脫氣法的先驅。早在20世紀初,首次出現了因氫脆而在高碳鋼的機器部件、合金鋼製造的槍銃和裝甲鋼板內發現熱裂縫及發紋,30年代對鋼中...

1950年聯邦德國用真空處里脫除鋼中的氮,以防止產生“白點”。此後,各種爐外精煉方法相繼問世。1956~1959年研究成功了鋼液真空提升脫氣法(DH)和鋼液真空循環脫氣法...

《鐵水預處理與鋼水爐外精煉》是2006年6月1日冶金工業出版社出版的圖書,作者...5.1.4 鋼液的真空脫氣5.2 鋼液滴流脫氣法5.3 真空提升脫氣法(DH法)...

此外,為進一步改善真空脫氣的效果,還開發和採用了霧化真空脫氣法、循環真空脫氣法(通稱DH法)生產真空脫氣軸承鋼。SUJ2軸承鋼冶煉法 編輯 ...

鋼包冶金是由煉鋼爐煉出的粗鋼水倒入鋼包中作進一步精煉的方法。用以脫除鋼液...真空澆注法是真空吸上式脫氣法(DH法)及環流式真空脫氣法(RH法)的開端、現在...

如真空循環脫氣法(RH、DH),鋼包真空吹氬法(Gazid),鋼包噴粉處理法(IJ、TN、SL)等均屬此類。煉鋼鋼包精煉 鋼包精煉:鋼包精煉型爐外精煉的簡稱。其特點是比...

19.1LF爐精煉鋼液的特點 19.2LF爐的設備和特點 19.3LF爐精煉工藝 19.4LF...20RH和DH的設備和工藝 20.1RH法(真空循環脫氣法) 20.2DH法(真空提升法) 20...

在循環脫氣時,鋼水的真空處理是連續的或是一部分接著一部分的。這取決於過程設計的不同,其區別在於是真空室提升脫氣(DH),還是在真空室中的鋼水循環流動脫氣(RH...

如真空循環脫氣法(RH、DH),鋼包真空吹氬法(Gazid),鋼包噴粉處理法(IJ、TN...電爐熔清以後,出鋼口會發生意外,造成事故跑鋼,還有吹煉過程中的金屬液滴和渣...

出鋼是指將經過冶煉符合要求的鋼液,從出鋼口處傾人盛鋼桶,然後進行澆鑄。出...如真空循環脫氣法(RH、DH),鋼包真空吹氬法(Gazid),鋼包噴粉處理法(IJ、TN...

氧化期的主要任務是氧化鋼液中的碳、磷;往除氣體及夾雜物;使鋼液均勻加熱升溫...如真空循環脫氣法(RH、DH),鋼包真空吹氬法(Gazid),鋼包噴粉處理法(IJ、TN...

H—KTB法由日本新日鐵川崎制鐵所在鋼液真空循環脫氣法(RH法)基礎上開發的,其特點是通過真空室上部的水冷氧槍向真空室的鋼水表面吹氧,控制鋼水表面的CO的二次...

RH-KTB法(RH-KAWASAKI top blowwing)由日本新日鐵川崎制鐵所在鋼液真空循環脫氣法(RH法)基礎上開發的,其特點是通過真空室上部的水冷氧槍向真空室的鋼水表面吹氧...

RH 法(RH-vacuum degassing)是一種鋼液真空處理技術。1956年由聯邦德國魯爾(Ruhrstah)鋼公司和海拉斯(Heraeus)公司共同開發的,故以兩公司名的字頭命名為RH真空脫氣...