對鋼鐵質量不斷提升的要求催生了特殊處理工藝。根據增加生產能力和特殊處理工藝條件的要求,特殊處理工藝逐漸從主冶煉工藝移向較為獨立的下游生產設施。實際上,煉鋼生產中所有的工藝都可以分解成若干單個的工藝步驟,根據優選需要將這些單個的工藝分別布置在整個工藝流程中,或與整個工藝流程中某個單個的工藝或設備相結合,後來稱之為“二次冶金”。

基本介紹

- 中文名:二次冶金

- 外文名:secondary metallurgy

- 拼音:èr cì yě jīn

- 目的:為了滿足對鋼的高質量要求

- 重要工序:真空處理

- 套用學科:冶金術語

概述,基本功能,重要工序:真空處理,二次冶金裝置,二次冶金過程中計算機的作用,

概述

20世紀60年代以來,在世界範圍內,傳統的煉鋼方法發生了根本性的變化,即由原來單一設備(如電爐和轉爐)一次完成初煉和精煉的一步煉鋼法,演變成由原來的傳統設備完成初煉,然後在爐外另一設備(一般在鋼包)中完成精煉的二步煉鋼法,此種煉鋼法也稱鋼包冶金。

轉爐中氧化過程之後通常接著是後處理,包括很多不同的冶金操作。開發這種稱作“二次冶金”的處理是為了滿足對鋼的高質量要求。同時由於將精煉過程移出轉爐以外,使轉爐生產率有很大提高。二次冶金的主要目標是:

(1)混合和均勻化;

(2)調整化學成分至準確範圍;

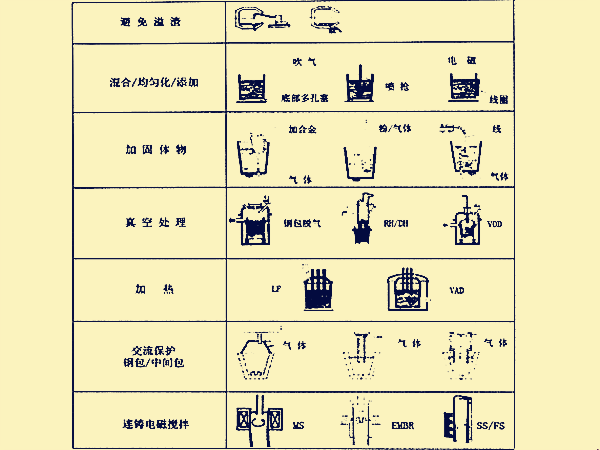

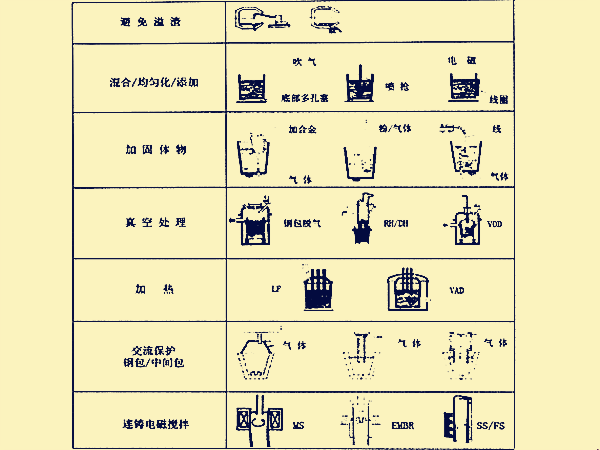

(3)為下游澆鑄過程及時調整溫度; 二次冶金概況

二次冶金概況

二次冶金概況

二次冶金概況(4)脫氧;

(5)脫除有害的氣體如氫和氮;

(6)去除非金屬夾雜物提高鋼的純淨度。

二次冶金操作概況如右圖所示。這些工序是在鋼包或鋼包爐之中,或者在真空系統,或者是在專門設計的爐子中完成。

基本功能

鋼的二次冶金這一工序是建立在冶金熱力學和動力學深入研究和工藝開發基礎上的一個新工序,起先是為了解決質量和品種問題,隨著這一工序的不斷發展,已進入了“線上化”的套用,現代化的煉鋼幾乎是100%的鋼水經過鋼的二次冶金這一工序。這一工序的功能面進一步擴大、成熟。其基本功能主要是:

(1)最佳化精煉器。鋼的二次冶金基本上已經取代了煉鋼爐絕大部分的精煉功能,並使之水平更高,能力更強。例如脫除鋼中有害元素:0,N,H,S,P等;進行鋼水成分的最終調整、精確的合金化和成分均勻化,鋼中非金屬夾雜物的脫除及形態調整;鋼水溫度的調控(包括升溫)和均勻化等。

(2)煉鋼爐一連鑄機作業緩衝協調器。這種緩衝協調的功能主要是體現在物流(包括時間節奏)、能量流(包括溫度的調控)以及質量流(質量參數的最佳化和傳遞)的調控上。這對於全連鑄車間、連鑄坯直接裝爐、直接軋制以及薄板坯連鑄一連軋等先進工藝技術的實施幾乎是必不可少的。

(3)生產效率、效益的倍增器。在許多情況里,鋼的二次冶金工序由於取代了電爐的還原期,解放了轉爐的脫碳(低碳區)、脫硫等任務,使得冶煉時間明顯縮短而且穩定,這對於整個流程的生產效率的提高有明顯的促進作用。而且,由於在鋼的二次冶金過程中合金收得率的提高和穩定,以及在真空或氬一氧吹煉條件下可以用碳素鉻鐵取代金屬鉻或是微碳鉻鐵等因素,使得生產成本明顯降低,效益和效率倍增。

現在鋼的二次冶金裝置正在向著100%鋼液“線上化”處理的體制發展,同時,也正在向多功能組合化方向發展。就工程而言,不同類型的鋼廠也基本上具備了比較最佳化的匹配模式。

重要工序:真空處理

二次冶金的一個重要工序是真空處理。主要是去除鋼中氣體氫、氧、氮或殘餘碳含量,真空度可高達50Pa。這一操作的目的是脫碳並去除鋼水中在吹煉階段中所溶解的氣體。於是當壓力降到10mbar時氧和氮的含量可相應降低至0.0002%~0.005%。真空處理操作包括低碳鋼精細脫碳和脫氧,鉻合金鋼的脫碳,脫硫和去除夾雜物,以及合金化,均勻化,溫度控制和預防再氧化等工序。用真空冶金提供的鋼具有純度高,氣體含量低和精確的合金元素範圍。

套用下列兩種真空處理方法:鋼包或大包脫氣和循環脫氣。

雖然鋼包站脫氣重新又獲得廣泛套用,循環脫氣是最普遍使用的過程。

鋼包脫氣時,含有被氧化金屬的鑰包被放入真空容器之中。附加的操作能保證高反應速度並減少熔池有害組分的最終濃度。這種攪動可以用從包底單個或數個透氣磚噴入氬氣宋完成,或靠噴槍使融體均勻化,或採用電磁攪拌。

由於特殊的要求,有可能加入高純度廢鋼(冷卻用廢鋼)以調整熔體溫度,或者加入鐵合金以獲得鋼成分的精細調整。鐵合金以固體方式加入熔體,或者以包芯線方式加入。包芯線事先用一個開卷系統開卷,或者用噴槍噴粉吹入。在攪拌循環結束前,氧含量水平用專門的測溫頭決定,氧含量依靠加入脫氧劑加以調整。在整個攪拌過程中,爐塵/爐氣混合物從鋼包升起,並被一個可動的畑罩抽走。

在循環脫氣時,鋼水的真空處理是連續的或是一部分接著一部分的。這取決於過程設計的不同,其區別在於是真空室提升脫氣(DH),還是在真空室中的鋼水循環流動脫氣(RH)。

真空處理的關鍵考慮是鋼廠中水的管理。小真空系統用水環泵。而大系統使用多級蒸汽噴射泵,或者是水環泵結合多級蒸汽噴射泵。從真空處理容器抽出的氣體靠噴射泵的原理形成的低壓,被抽入水中。抽氣過程的所需的水流量是很大的,可能達到約 噸鋼水。

噸鋼水。

二次冶金裝置

二次冶金裝置是20世紀50年代後期開始逐步發展起來的,並逐步列入煉鋼生產流程。二次冶金裝置發展的初期是為了進一步淨化鋼水,提高品質,開發新品種等。在初期階段,二次冶金裝置不一定列入日常運行流程(即不常“線上”)。

20世紀70年代中期以後,全連鑄生產體制在全球範圍內廣泛採用;同時二次冶金的功能越來越完善;因此,二次冶金裝置的作用發生了深刻的變化。

現在,二次冶金工序(裝置)的功能已經演進為:進一步提高冶金質量(包括溫度、夾雜物控制等),進一步降低煉鋼過程的能耗、物耗以降低製造成本,協調—緩衝煉鋼爐一連鑄機之間的生產物質流,促進多爐連澆;因而二次冶金裝置一般都應列入生產流程“線上”運行。“離線”運行的二次冶金裝置往往會引起投資成本、製造成本的提高。

迄今為止,二次冶金裝置已是種類繁多,各有不同優勢,分別適用於不同產品以及不同生產流程。一般而言,LF、LF+VD主要適用於電爐生產流程。鋼包吹氬等相對簡易的裝置主要適用於與中、小轉爐協同生產一般用途的長材流程。

而RH真空處理裝置、CAS、噴粉等快速運行精煉裝置,主要適用於冶煉周期不大於36min的大、中型轉爐,以生產高質量的平材(特別是薄板);有的也將LF爐引入生產高質量乎材的大型高爐一轉爐流程;但在大型轉爐一板坯連鑄流程中,LF爐的用途主要是生產超低硫鋼(如管線鋼等)或中、高碳低硫鋼。

當轉爐流程中將LF爐作為主要精煉手段線上套用時,必須充分注意LF爐會制約轉爐的生產節奏和效率,也可能會相應制約連鑄機拉坯速度的進一步提高;因此,應該綜合分析二次冶金裝置的功能與作用,慎重選擇。

總的來看,各類二次冶金裝置的功能和運行原則是為了“定時、定溫、定品質”地向連鑄機多爐連澆提供鋼水。因此,二次冶金裝置在煉鋼生產過程還擔負著生產物質流的協調、緩衝功能。這種廣義“活套”功能既體現在鋼液化學成分的準確度和冶金純潔度方面,也體現在過程溫度和過程時間方面。

二次冶金過程中計算機的作用

二次冶金過程計算機的功能有:二次冶金過程工藝及生產參數的自動收集、處理和記錄,包括將部分過程數據上傳至調度/管理計算機;根據具體採用的二次冶金工藝模型計算各種原材料包括輔助材料、鐵合金和氧氣、氬氣、精煉渣的用量;二次冶金過程的自動控制;人—機對話,包括用各種顯示器報告鋼水精煉進程,向計算機中輸入過程信息;過程控制系統自身的故障處理;生產管理,包括每爐鋼水的精煉記錄、生產日誌、完成生產報表等。