鋼液合成渣處理簡介

利用合成渣與

鋼水在鋼包內混合,去除雜質提高鋼質量的一種爐外精煉方法,亦簡稱為“渣洗”特殊設備。1925年蘇聯工程師托欽斯基(A.C.ToиHCKи

и)提出在鋼包中用合成渣去除夾雜物的方法;1933年法國工程師別爾良(P.Perrin)取得用液態石灰-氧化鋁渣處理金屬方法的專利。合成渣有液體的和固體的,液體合成渣是在

電弧爐、埋弧熔煉爐或其他專用化渣設備中煉製的;固體合成渣則是按要求的成分和粒度配製的。一般用渣量為鋼水量的3%~6%。

在各種合成渣成分中,Al2O3是兩性氧化物,它與CaO結合成一系列化合物,當

Al2O3為40%~45%時,CaO-Al2O3的熔點最低(1396~1525℃)且aCaO最大。Al2O3與鋼液間具有高的界面能力,容易從鋼水中析出。含Al2O3高的渣甚至以固體形式使用也能清除鋼中夾雜物。

渣洗原理利用氧和硫在渣鋼間的分配比,將鋼中的氧和硫脫出到渣中,高爐渣為基料配製的合成渣對鋼液脫氮的效果較好:

合成渣中a (FeO) 、a(s)很小,處理過程中進行重新分配使之達到較高值,從而達到去除鋼中氧和硫的目的。合成還原渣中CaO、。Al2O3、SiO2等還能夠與Si、Al的脫氧產物結合成低熔點的

化合物,從而降低了脫氧產物的活度,強化脫氧反應。根據

脫氧反應一般式:

式中E為脫氧元素;EmOn為脫氧產物;aEmOn 為脫氧產物的活度;f (E) 、F(O) ,為活度係數。在其他條件不變時,降低脫氧產物活度就能夠減少平衡的[O]。當合成渣液滴與非金屬夾雜物界面張力σ 渣-夾 比鋼水和非金屬夾雜物界面張力 σ 鋼-夾 小時,即σ 渣-夾 <σ 鋼-夾時,合成渣與夾雜物融合併去除到鋼水表面,使鋼水純淨。合成渣含有氟離子,有利於降低σ 渣-夾,也即有利於去除夾雜物。鋼中非金屬夾雜物總濃度約可降低50%。

假設乳化渣滴呈小球狀顆粒,則

式中R為渣滴半徑,若將半徑減小n倍(即為R/n),則F單位將增加n倍。渣滴乳化程度愈高,渣滴數量愈多,F單位值愈大,則反應速度愈快,反應程度愈高。

渣滴半徑r最小與鋼流落下高度H和界面張力σ 金-渣 的關係可用下式計算:

式中γ金為金屬密度,kg/m3;c為金屬液中渣滴流線係數。起重要作用的是衝擊攪拌功(A1 ),它取決於鋼流落下高度、出鋼量和鋼流流量。可用下式計算攪拌功和攪拌功率:

式中m為鋼流重量,kg;m’為鋼流流量,kg/s;Hc鋼流落下高度,m;9.81為重力加速度,m/s2;τ為出鋼時間,s。Hc值與鋼包深度和流鋼槽口到包底的高度有關。出鋼中期,300t爐子攪拌功為25t爐的20倍。顯然,鋼流量大時,鋼流攪拌功足以保證包內合成渣對金屬的快速渣洗精煉。但鋼水量少時則無此保證。

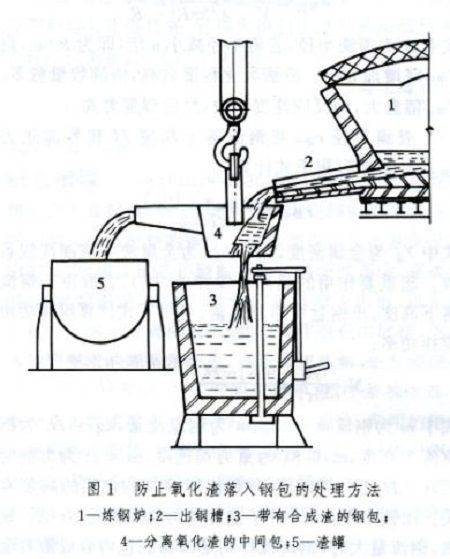

合成渣的製備和用法(見表2)一般都是將渣在出鋼前或出鋼過程中加入鋼包內。將一種煉製好的液體渣出到鋼包中或將固體合成渣裝入鋼包中,然後去接鋼水,利用鋼流落下高度與渣混合(即進行渣洗)達到去除雜質的目的。採用這種方法防止冶煉爐氧化性爐渣落入鋼包是十分有效的。圖1為用中間罐防止氧化渣進入鋼包的處理方法。另一種方法是混合處理法,由化渣爐熔化好的合成渣出在

渣包中,在熔煉爐出鋼時將渣包中的合成渣同時兌入鋼包中進行混合。

相關

所謂渣洗,就是用合成渣或預熔渣來處理鋼液的一種爐外處理方法,是獲得潔淨鋼的最簡便的精煉手段。

世界上最早的渣洗料為法國人Perirn1933年開發出來的。其工作原理是把預先在化渣爐中熔化好的一定組分的爐渣倒入盛鋼桶內,吊運至轉爐出鋼位,然後正常操作出鋼,利用出鋼過程鋼液的衝擊,使鋼渣乳化,創造良好的條件,使鋼中非金屬夾雜物及硫的脫除達到最好的效果,同時改善鋼中夾雜物的形態。

至20世紀50年代,渣洗精煉在前蘇聯得到了廣泛的套用及發展,當時渣中主要組分及其含量為

CaO:50-60%,

Al2O3:30-40%,

Fe2O3≤0.5%,SiO2≤3.0%,但是由於該渣系在反應過程中會產生大量的點狀夾雜物,這種夾雜物容易滯留在鋼液中從而影響鋼的潔淨度,所以發展比較緩慢。

到了60年代,中國上鋼五廠採用渣洗工藝對軸承鋼的冶煉開啟了中國渣洗精煉工藝的發展歷程。

隨著後來低硫鋼,超低硫鋼以及耐HIC管線鋼等鋼種需求量的增加,如何冶煉出含硫量更低的鋼種逐漸引起的冶金工作者的重視,發現採用罐內合成渣洗,尤其是固體渣在罐內精煉鋼液是適應範圍廣、簡單易行、經濟有效。

生產中採用的渣洗料主要有石灰-高鋁熟料(主要成分為CaO-Al2O3)渣系、石灰-氟化鈣(主要成分為CaO-CaF2)渣系和石灰-高鋁熟料-氟化鈣(CaO-

Al2O3-CaF2)渣系。

石灰-氟化鈣渣系成渣速度快且有良好的脫硫效果,但是對於包襯侵蝕嚴重,會造成鋼包使用壽命的降低。其次,石灰-氟化鈣渣系埋弧效果差,也會造成一定的環境污染;石灰-高鋁熟料渣系使用Al2O3部分或者全部代替氟化鈣後,既能達到良好的脫硫效果,又降低了對環境的污染,另外此渣系雖在防止包襯的侵蝕方面及埋弧操作方面有所改進,但是其成渣速度及精煉效果受到了一定的影響,所以發展前景也不是很好。

國際比較流行的渣係為CaO-Al2O3-CaF2渣系,該渣系通過將活性石灰、高鋁熟料及螢石按照一定的比例配置,可滿足大部分鋼種的冶煉要求。

根據煉鋼工藝分,國際上比較常用的渣洗方法主要有三種,即同爐渣洗、異爐渣洗和混合煉鋼三種。

(1)同爐渣洗精煉法:就是在電爐冶煉快到達終點時把渣洗料加入電爐內熔化,待其完全熔化後把渣洗料和鋼液同時倒入鋼包中進行一系列反應的渣洗

精煉方法。

山東萊鋼在20世紀90年代曾使用此法進行電爐煉鋼,實踐表明,採用同爐渣洗進行碳素鋼、合金結構鋼的生產時,平均冶煉時間可減少30min,噸鋼平均電耗下降10kW·h,爐襯壽命提高20%。

(2)異爐渣洗精煉法:是最有代表性的一種渣洗精煉法,其具體做法為在選擇一座容量較小的電爐改裝成化渣爐,先用該化渣爐把渣洗料完全熔化混勻後倒出冷卻,然後粉碎成需要的粒度,待煉鋼爐出鋼時,隨著鋼流一起加入到鋼包中進行渣洗精煉的一種精煉方法。實際生產中套用異爐渣洗較多,通常所說的渣洗也指異爐渣洗。

(3)混合煉鋼法:就是先在大容量的煉鋼爐中按普碳鋼的標準把冶煉鋼種冶煉成半成品鋼液,然後根據鋼中需要和煉鋼爐中鋼液量來計算所需要的

鐵合金量和渣洗料用量,然後把所需要的鐵合金和渣洗料加入到另一座容量較小的電弧爐中熔化,待其完全熔化混勻後倒入到鋼包中,然後大容量的煉鋼爐出鋼把鋼水倒入到盛有熔融鐵合金和渣洗料的鋼包中,使鋼液和熔渣及合金完全碰撞、混沖及反應,最終得到目標鋼種所需要的成分。

操作舉例

1、出鋼時隨鋼流加入

合成渣6kg /噸鋼,精鍊石灰5kg/噸鋼和

螢石0.2kg/噸鋼在鋼包中沖混。出鋼時嚴格擋渣工藝,儘量減少下渣量。同時,鋼包配以大氣量進行攪拌。

2、爐後步料器處加入鋁粉0.3kg/噸鋼。

3、取鋼包鋼樣兩個,送一鋼樣分析成份。

4、鋼包到精煉站再加入石灰5kg/噸鋼;

螢石0.2kg/噸鋼,測溫,定氧。

5、下電極通電化渣,升溫5分鐘後視情加入鋁粉0.3kg/噸鋼;

螢石0.3kg/噸鋼。促使形成白渣。

6、取鋼樣分析成份,並取渣樣。 7、按0.2kg/噸鋼加入矽鐵,並餵Si--Ca合金線4.5—7米/噸鋼,加入量由終點鋼水含碳量而定,一般按1.0—1.5kg/噸鋼配加。