形成原因

隨著高層、超高層建築的迅速發展,模板技術已成為建築施工中量大面廣的重要的施工工具。特別是中國南方地區,由於建築結構設計複雜(外牆飄窗多而大、外立面線條多、室內梁牆多)的特點,不便使用工業化模板系統,中國房屋建築工程使用的模板系統大部分都是木方加膠合板模板系統。2009年木膠合板模板市場規模為3億平方米,需砍伐1600萬棵直徑為30厘米的大樹即10000公頃森林面積來滿足木膠合板模板的生產,隨著建築工程開發量的不斷增加,每年還將以9%的速度遞增。在中國政府積極倡導應對氣候變化、大力推行節能減排的形勢下,廣東建星建築工程有限公司為回響國家政策研發、生產的鋁合金模板,以周轉次數多、安裝方便、成本低、節約木材資源、提高現澆結構的工程質量等特點替代傳統的木模板系統。

廣東建星建築工程有限公司就新型模板開展了科技創新,取得了“鋁合金模板系統及施工技術”這一中國領先的新成果,於2011年1月通過了廣東省住房和城鄉建設廳鑑定,同時形成了《鋁合金模板系統及施工工法》。

工法特點

《鋁合金模板系統及施工工法》的工法特點是:

1、以鋁合金模板代替傳統的木模板,節約森林資源。

2、把建築施工圖轉化為模板圖,在工廠加工後,以1:1的比例在工廠預安裝並進行編號,減少施工過程中的錯誤,加快了施工進度,實現了模板製作工廠化。

3、鋁合金模板系統剛度高、不易變形混凝土表面質量平整光潔,基本達到清水混凝土的要求,提高了現澆結構的質量。

4、鋁合金模板系統周轉次數多(120次),與傳統的木模板系統比(45層建築)可節約8元/平方米,可節約用工30%。

5、由於鋁合金模板系統施工操作層在模板下方(在已澆築混凝土層),故相對傳統模板系統施工安全。

操作原理

適用範圍

《鋁合金模板系統及施工工法》主要用於高層、超高層房屋建築、公共建築及基礎設施項目的標準層模板工程施工。30層以下以及地下室、非標準層建築考慮到成本投入不建議使用。

工藝原理

《鋁合金模板系統及施工工法》的工藝原理敘述如下:根據施工圖設計出模板安裝圖,根據鋁材的特點及鋁合金模板受力要求和模板配置要求,設計、澆築出各種鋁合金模板型材;再通過加工生產出各種規格、形狀的鋁合金模板。將生產出來的鋁模板通過連線附屬檔案、支撐和緊固系統按照一定的規則有效的組合在一起,形成穩定的整體結構,為鋼筋綁紮、混凝土澆築提供可靠的工作面,保證混凝土結構良好的成型。

施工工藝

《鋁合金模板系統及施工工法》的施工工藝流程:

施工準備→模板圖設計→模板生產→工廠試拼裝及編號→模板運輸→模板現場安拆→運回工廠、評估殘值或再周轉利用。

《鋁合金模板系統及施工工法》的操作要點如下:

模板圖設計

1.模板圖設計的內容及程式

1)繪製模板設計圖、附屬檔案系統、支撐系統、緊固系統布置圖,以及細部結構、異形模板和特殊部位詳圖紙。

2)根據結構構造形式和施工條件,對模板和支承系統等進行力學驗算。

3)制定模板及配件的使用計畫,根據模板和配件的規格、型號、數量編制明細表。

4)制定模板安拆工藝及安全技術措施。

2.模板強度和剛度的驗算依據

1)模板承受的荷載參照《混凝土結構工程施工質量驗收規範》GB 50204-2002、《建築施工模板安全技術規範》JGJ 162-2008的有關規定進行計算的。

2)組成

鋁合金模板系統的鋁合金模板、支撐、緊固系統均採用組合荷載驗算剛度,容許撓度應符合下表。

模板設計應重點處理的問題

1.在模板的轉角處理上專門研發了特殊的

鋁型材,根據不同的部位制定各種規格尺寸,有效地提高混凝土的成型觀感質量,通過專用的插銷鍥片連線,提高模板系統的穩定性,儘量減少小構件的數量,方便安裝,並使安裝場地整潔。特殊轉角鋁型材主要套用部位有:牆柱與梁底轉角處、牆柱與樓板轉角處、牆柱與牆柱轉角處,梁側與牆柱轉角處、梁側與樓板轉角處等,節點如下圖1、下圖2。

2.梁模板:梁底支撐位排列主要以1200毫米為間距,當梁寬大於400毫米時需設計兩個支撐點位。

3.樓面模板:標準樓面模板型材為1100毫米×400毫米,支撐點位根據1200毫米×1200毫米方陣進行排列,方向平行於樓面的長邊,寬度小於1200毫米的樓面板,無需設計支撐,轉角件均設計斜口接縫,方便安裝和拆模。樓面小轉角,雙轉角採用異型板設計。

4.窗台模板:注意上、下兩窗台支撐位要設計在同一位置上,受力位置相同,從而保證窗台板強度,窗台板轉角件連線處需設計斜口,方便安裝和拆模,內處轉角,小轉角處設計異形模板,減少小件模板數量,保證構件整體穩定性。

5.吊模模板:吊模主要有衛生間,陽台吊模,在設計過程中主要保證

吊模整體的穩定性,不易變形,易安裝,易拆模,吊模底部需設計角鋼支撐加強,間距為800毫米,以防止吊模底部變形。

鋁合金模板安裝拆除

放牆柱位線→標高抄平→安裝牆柱模板→安裝梁模板→安裝樓板模板→檢查垂直度→檢查平整度→檢查銷子是否正確地楔入→移交綁紮鋼筋。

1.施工前準備工作

樓層主要控制軸線及標高點引測已完成,並通過覆核;牆、柱鋼筋綁紮完畢,水電管及預埋件已安裝,並通過驗收;模板安裝前,必須塗刷隔離劑。

2.模板安裝的一般要求

需保證所有模板接觸面及邊緣部已進行清理和塗油,安裝模板時拼縫不能漏漿,模板內的材料雜物應及時清理乾淨,使混凝土的觀感質量達到設計要求。

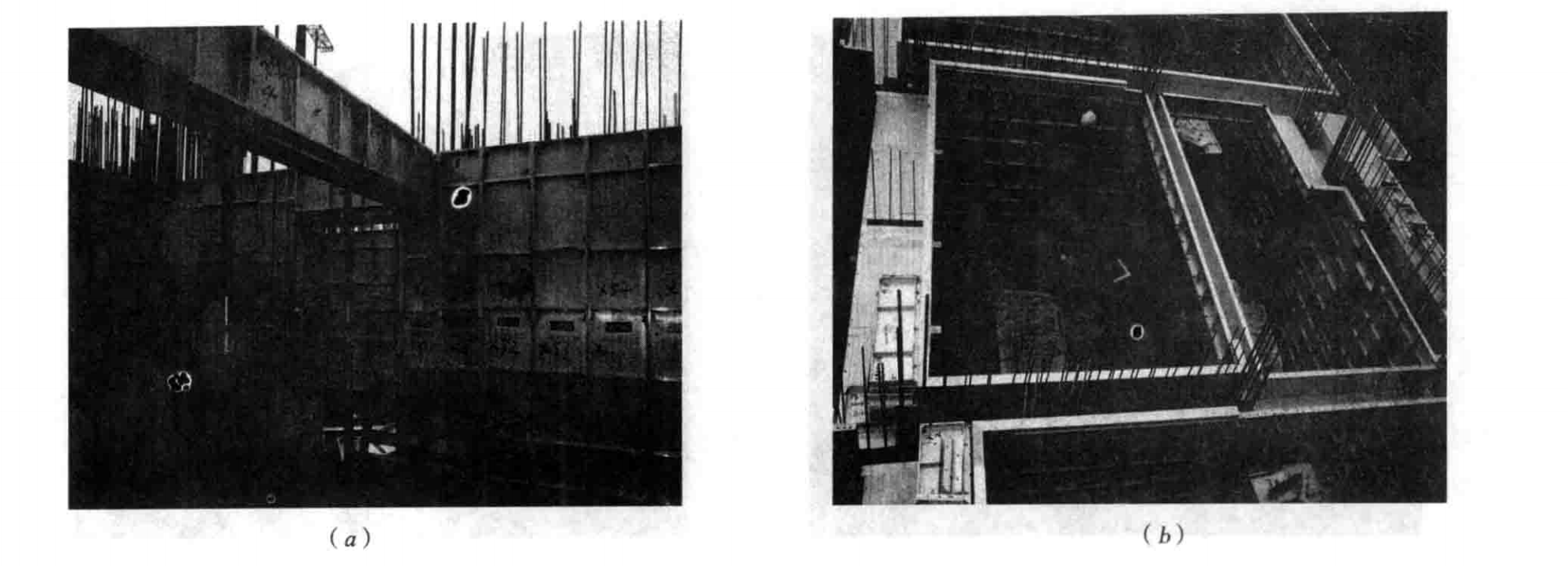

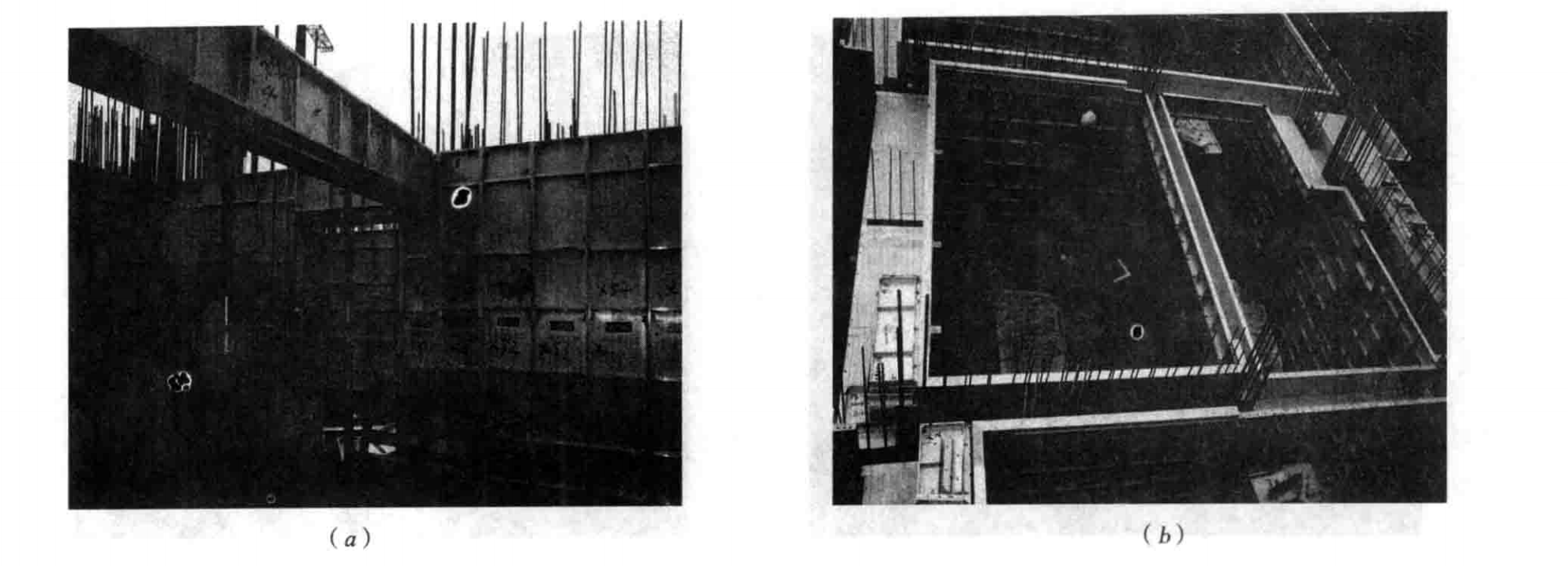

3.牆、柱模板安裝

牆、柱模的安裝必須緊靠預先彈好的牆柱墨線,由沒面牆的陰角或者陽角位開始;封閉模板之前,需在牆模連線件上預先外套PVC管,同時要保證套管與牆兩邊模板面接觸位置要準確,以便澆築混凝土後能收回對拉螺絲;當外牆出現偏差時,必須儘快調整至正確位置。

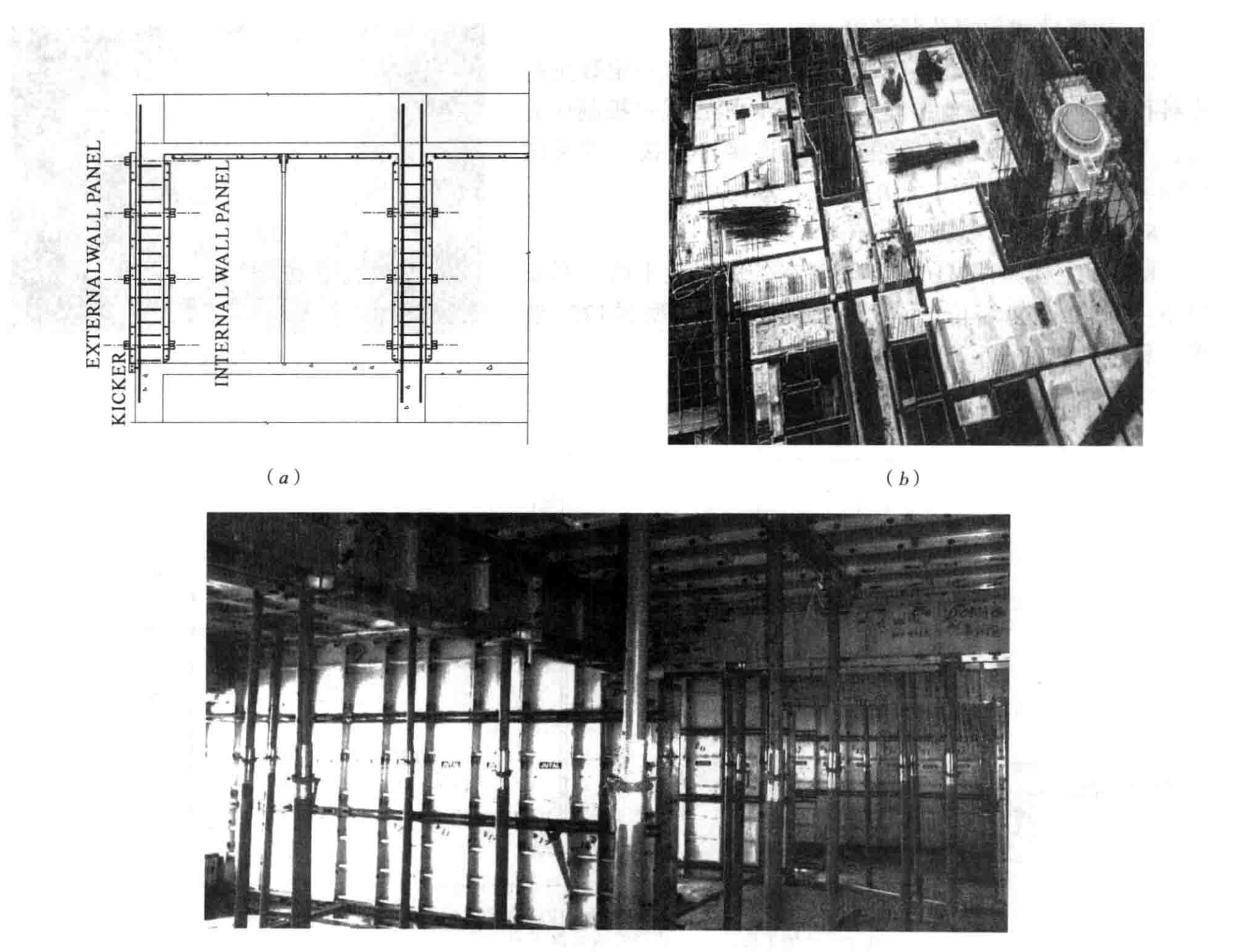

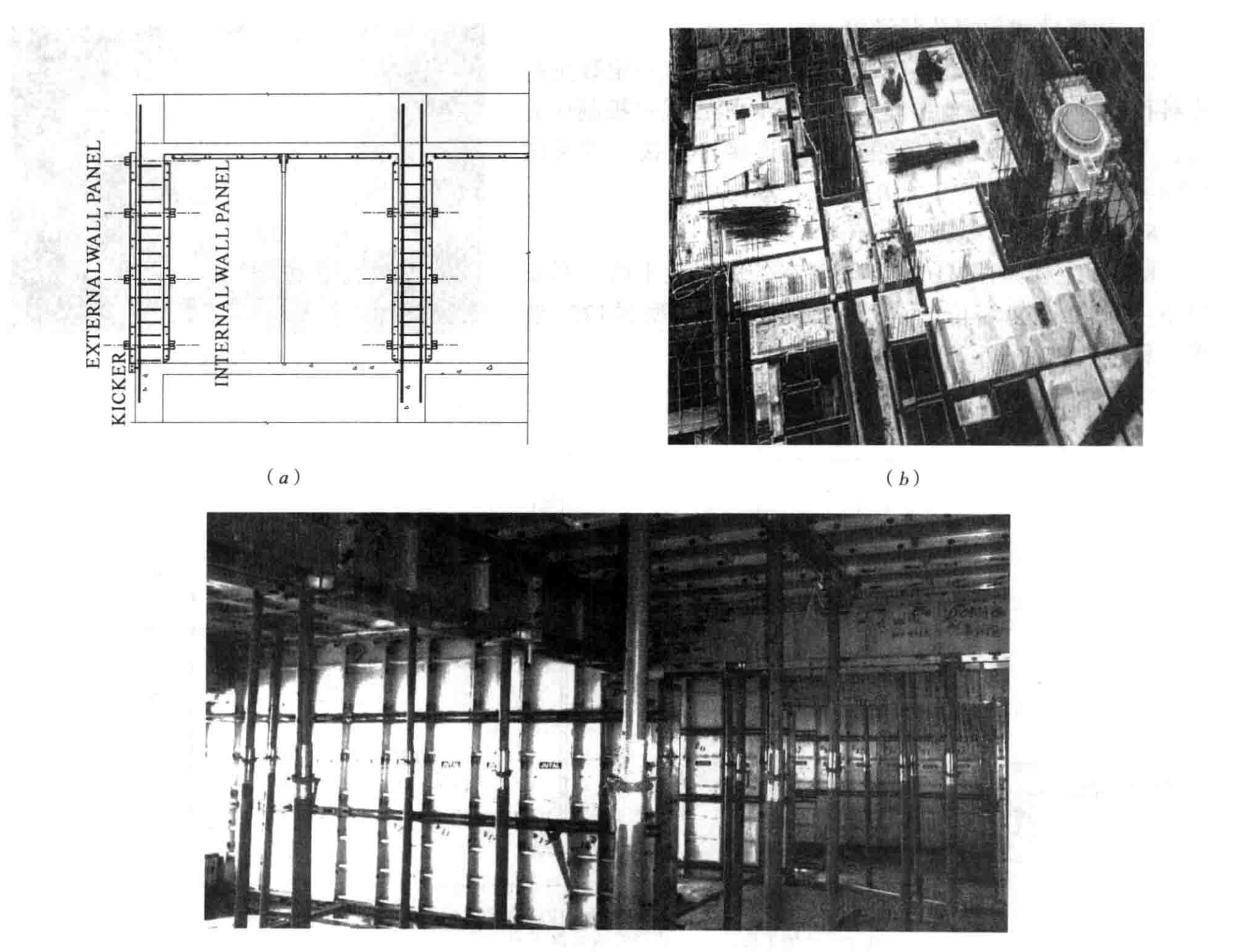

4.梁模板安裝

梁模板安裝節點,見下圖。梁模及樓面板安裝必須依託轉角鋁模,轉角鋁模為90度,連線牆模及梁底模板或者樓面模板。

梁模板安裝節點圖

5.板模板安裝

在梁模板及梁底支撐安裝完後馬上安裝樓板模板,見下圖。

安裝完樓面模板後,模板底的支撐布置

6.樓梯模板安裝

一般的高層框剪結構,樓梯間的牆體多為混凝土結構,考慮到結構的整體性,一般樓梯與牆柱混凝土一起澆築。由於樓梯結構一般比較複雜,因此在安裝時必須重點控制。為保證混凝土有良好的成型質量,需在踏步板上預留檢查孔,以便澆築混凝土時控制混凝土的振搗,見下圖1、下圖2。

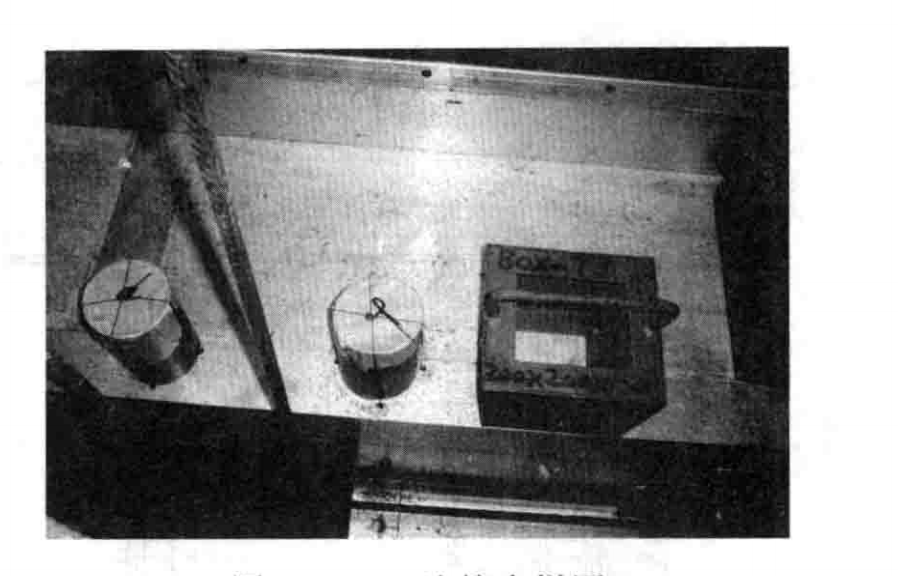

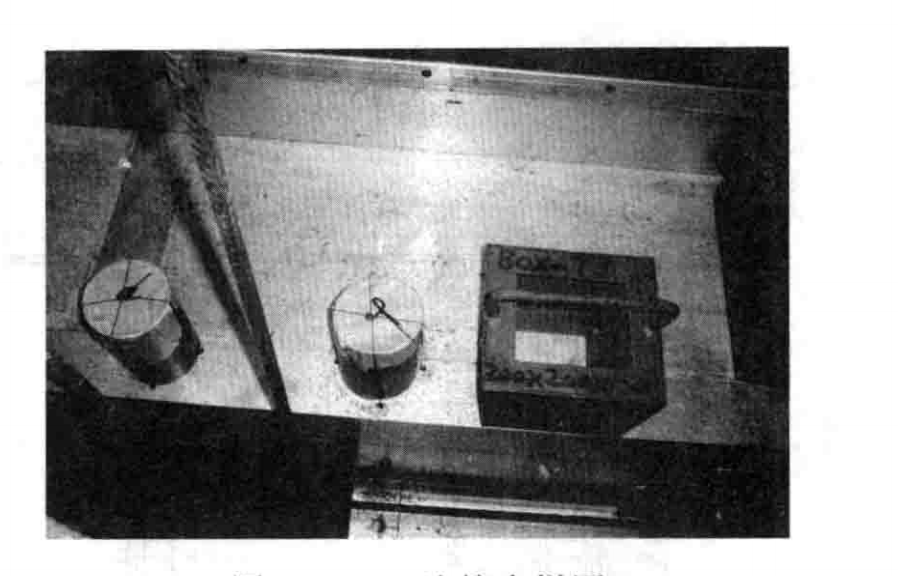

7.預埋件和預留孔洞設定

為保證材料的傳遞運輸,需在樓面上預留一定數量的傳料孔,傳料孔及其他預埋孔洞一樣,用鐵或鋁板製作而成,與鋁合金模板通過插銷、鍥片連線。連線大樣見下圖。

連線大樣圖

8.外牆K架板安裝

K架板主要是用M16螺絲固定在外牆混凝土內,對安裝下一層模板起定位穩固作用,一般採用型材125U製作,具體形式見下圖1。K架板上開26毫米×16.5毫米的長形孔,澆築之前,將M16的低碳螺栓安裝在緊靠槽底部位置,這些螺栓將錨固在凝固的混凝土裡。澆築後,如果需要可以調整螺栓來調節平模外圍護板的水平度,這也可以控制模板的垂直度(見下圖2)。

9.混凝土澆築完成後,模板的拆除控制

1)12小時後拆除梁側模、牆模和柱模(非承重)。

2)36小時後拆除梁、板底模(支撐不拆)。

3)10天后拆除板底支撐(非承重)。

4)14天后拆除梁底支撐(非承重)。

5)25天后拆除懸挑2米的懸臂底支撐。

模板的運輸、維修和保管

樓層間模板的運輸主要靠上下層之間的傳料孔人工傳遞。

材料設備

《鋁合金模板系統及施工工法》所用的材料及設備明細如下:

鋁合金模板系統由4部分組成模板系統、附屬檔案系統、支撐系統、緊固系統。模板使用6063-T5鋁材,背楞、支撐、連線件等均採用Q235鋼材製成,其中支撐壁厚3.0毫米,背楞壁厚為2.5毫米。

1、系統各部分的主要作用

(1)模板系統構成混凝土結構的施工所需的封閉面,保證混凝土澆灌時建築結構成型。

(2)附屬檔案系統為連線模板的構件,使單件模板連線成整體,組成系統。

(3)支撐系統在混凝土結構在施工過程中起支撐作用,保證樓面,梁底及懸挑結構支撐穩固。

(4)緊固系統保證模板成型結構的寬度尺寸,在澆築混凝土過程中不產生變形,模板不出現漲模、爆模現象。

2、模板標準構件及編號

《鋁合金模板系統及施工工法》的模板標準構件及編號見下表。

| | |

| | |

| | |

| | |

| | |

| | |

| SL、LS、SN、LN系列附屬檔案連線牆、梁、樓板構件 | |

| SLR、LSR、SNR、LNR系列附屬檔案連線牆、梁、樓板構件 | |

| | |

| SCE、LCE系列附屬檔案連線牆、梁、樓板構件轉角 | |

| | |

| | |

| | |

| | |

| | |

| | |

| | |

| | |

| | |

| | |

| | |

| | |

| | |

| | |

| | |

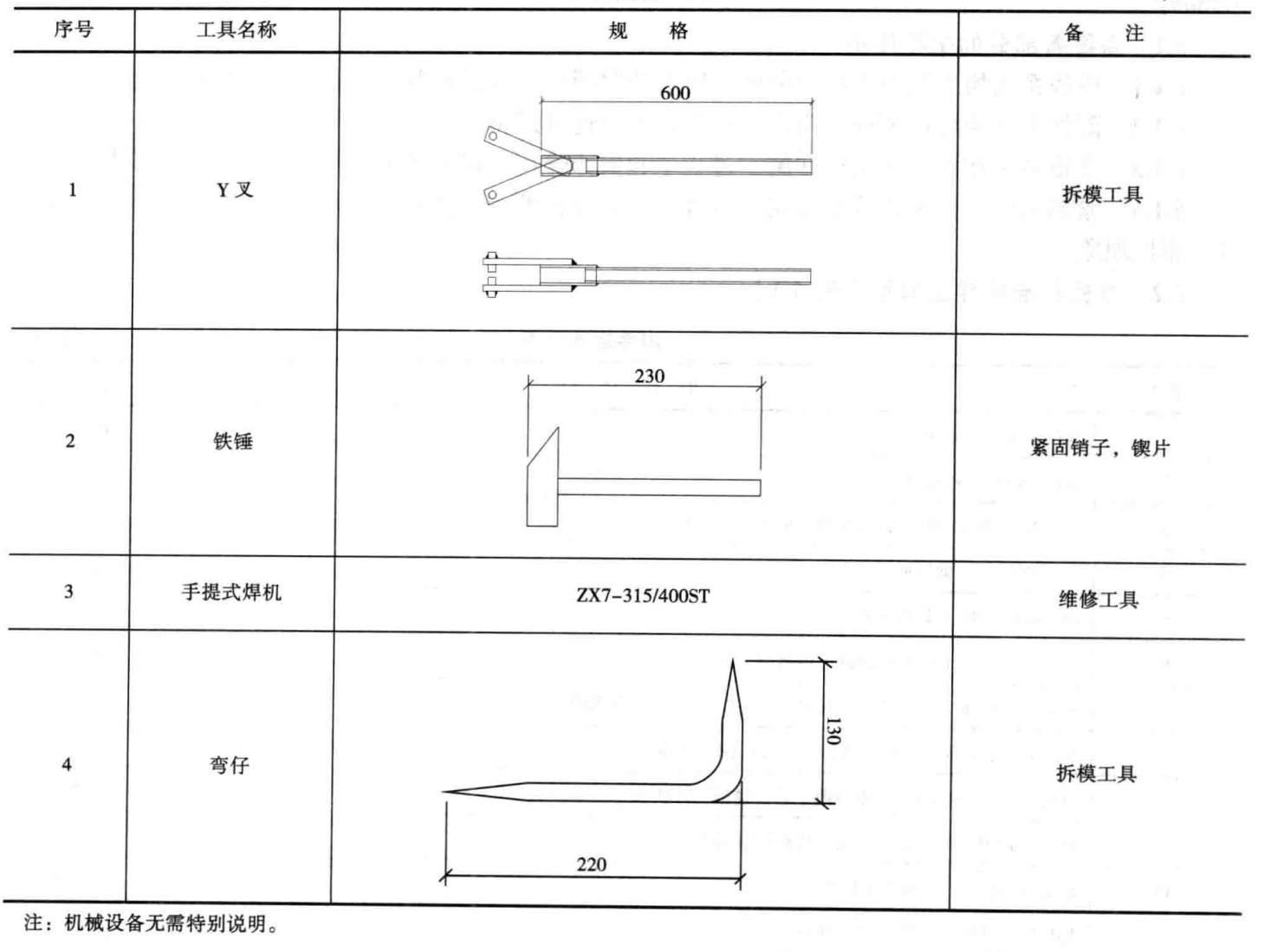

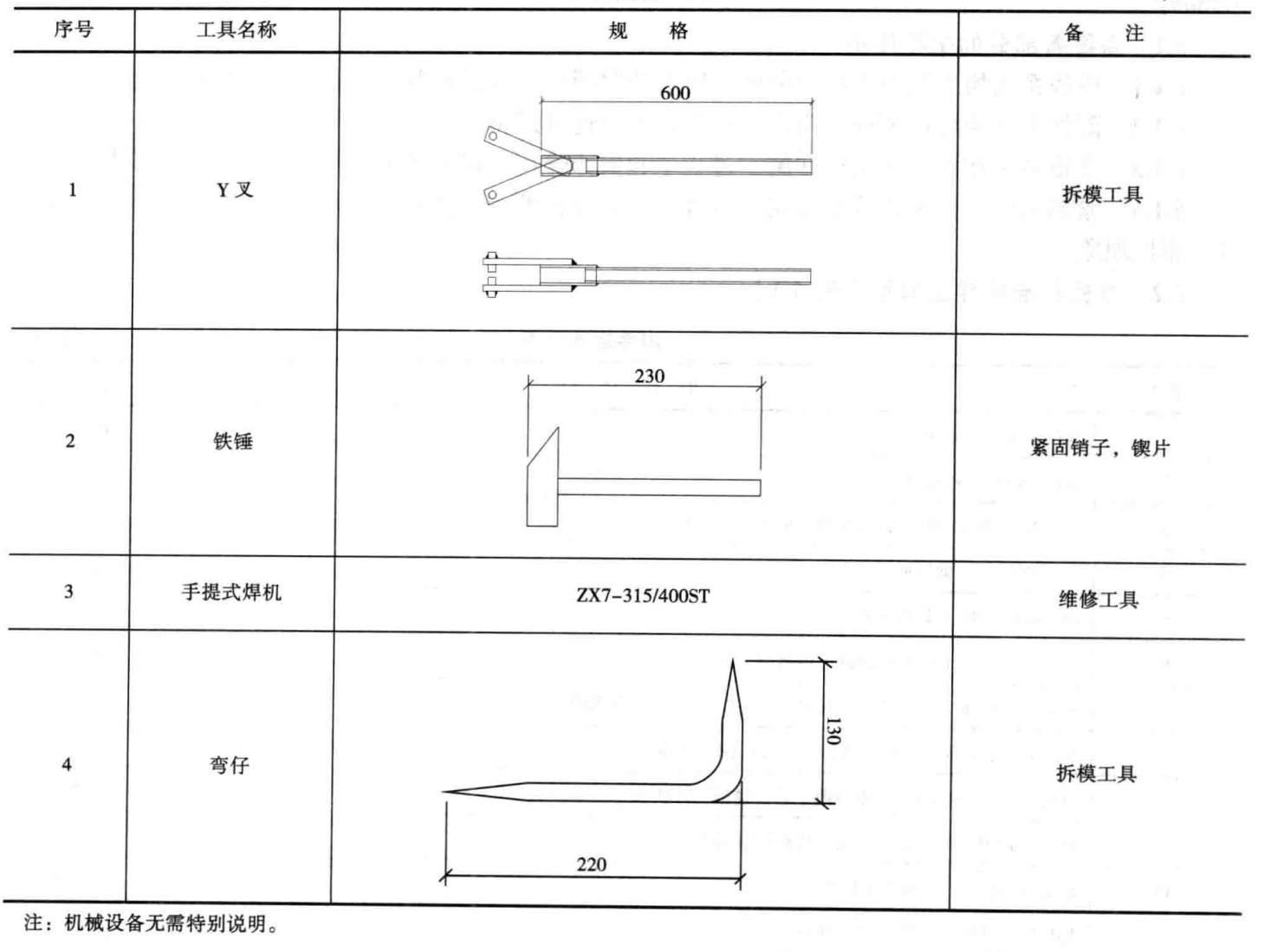

3、模板安裝工具

系統模板安裝一般不需要專用大型機械設備,所用工具多為自製,見下圖表。

模板安裝工具

質量控制

《鋁合金模板系統及施工工法》的質量控制要求如下:

1、工程質量控制標準

鋁合金模板系統施工質量執行部分高於《混凝土結構工程施工質量驗收規範》GB 50204-2002。鋁合金模板施工質量標準,見下表。

2、質量保證措施

(1)所有模板應清潔且塗有合格隔離劑。

(2)安裝模板之前,應在裝配位置上進行混凝土水平測量及水平修正工作,所有水平測量都以臨時水平基點為基準。

(3)混凝土面高出基準點8毫米以上的,必須打磨至正確水平度。

(4)確保牆模按放樣線安裝,當外牆出現偏差時,必須儘快調整至正確位置。

(5)檢查全部開口處尺寸是否正確並無扭曲變形;檢查全部水平模(頂模和梁底模)是水平的。

(6)保證板底和梁底支撐桿是垂直的,並且支撐桿沒有垂直方向上的鬆動。

(7)檢查牆模和柱模的背楞和斜支撐是否正確,檢查對拉螺絲、銷子、楔子保持原位且牢固。

安全措施

採用《鋁合金模板系統及施工工法》施工時,除應執行國家、地方的各項安全施工的規定外,尚應遵守注意下列事項:

1、保證已安裝的懸掛腳手架處在最佳狀態且沒有損壞。

2、保證平台上全部甲板和踏腳板以及扶手安裝完畢。

3、樓板上所留的用於搬運模板的開口在不用時必須蓋上,直至混凝土澆築完畢。

4、任何在平台上工作的工人必須系安全帶並固定在預留釘子上。

5、拆除外建築物上的銷子和楔子時尤其要小心,防止拆模工具及跌落。

6、禁止把模板疊放在腳手架。

環保措施

《鋁合金模板系統及施工工法》的環保措施如下:鋁合金模板體系採用可循環再用的鋁合金作為原材料,代替了傳統的木模板,模板可多次周轉利用,利於環保、節約木材、保護森林;尺寸誤差最小,減少了水泥砂漿的浪費,節約了能源;在施工過程中幾乎沒有二次垃圾的產生,有利於文明施工及周圍環境的保護。

效益分析

《鋁合金模板系統及施工工法》的效益分析如下:

鋁合金模板以安裝輕便、快捷,拆模後混凝土表面質量平整光潔,基本達到清水混凝土的要求;工效高,比一般模板施工可提高30%的工效;由於周轉次數多(120次),與木模板比可節約36.00元/米(建築面積),在中國政府積極倡導應對氣候變化,大力推行節能減排、低碳建築環保的形勢下,推廣鋁合金模板系統,環境效益、社會效益、經濟效益具有套用前景,見下表。

註:施工費用以2009-2010年施工材料價格計算

套用實例

《鋁合金模板系統及施工工法》的套用實例如下:

1、澳門林茂塘“PS1”地段住宅發展項目

澳門林茂塘“PS1”地段住宅發展項目與2003年7月開工,2004年10月完工,樓層高度3米,層數55層,面積(展開)2450平方米,每座大樓模板工人數量為30人。該項目共4棟大樓,每棟大樓奇數層、偶數層窗台有變化,實際每工人每天完成模板安裝25平方米,大樓施工進度為4天每層。

2、澳門環宇天下項目

澳門環宇天下項目項目與2005年7月開工,2006年11月完工,樓層高度3米,層數48層,面積(展開)2500平方米,每座大樓模板工人數為30人。澳門寰宇天下住宅項目,共有大樓4棟,預製樓梯,外牆基本無變化,剪力牆每15層變化一次(遞減50毫米),施工進度為4~5天每層。

3、珠海華發新城四期

珠海華發新城四期項目與2006年12月開工,2008年6月完工,樓層高度3米,層數28層,面積(展開)2200平方米,每座大樓模板工人數為30人。該項目共有大樓4棟,外牆基本無變化,多飄窗陽台,施工進度為4~5天每層。

4、珠海華發新城五期

珠海華發新城五期項目與2008年3月開工,2010年6月完工,樓層高度3米,層數30層,面積(展開)1900平方米,每座大樓模板工人數為26人。該項目共有大樓4棟,外牆基本無變化,多飄窗陽台,施工進度為4~5天每層。

5、珠海中信紅樹灣一期

珠海中信紅樹灣一期項目與2010年5月開工,2010年12月完工,樓層高度米,層數33層,面積(展開)2450平方米,每座大樓模板工人數為40人。珠海中信紅樹灣一期共有大樓5座,其中2、5號樓採用系統模板施工,每座大樓奇數層、偶數層窗台有變化,並且偶數層有建築線,實際每工人每天完成模板安裝18平方米,大樓施工進度為4~5天每層。

榮譽表彰

2011年9月,中華人民共和國住房和城鄉建設部發布《關於公布2009-2010年度國家級工法的通知》建質[2011]154號,《鋁合金模板系統及施工工法》被評定為2009-2010年度國家二級工法。