銑削用量,工業名詞,數控銑削用量最佳化是基於數控銑削加工的特點,通過數控銑削加工過程的技術經濟分析與研究,建立科學,合理、準確的銑削用量最佳化數學模型,並採用合適的最佳化算法。

基本介紹

- 中文名:銑削用量

- 詞性:名詞

- 套用:工業

銑削用量,工業名詞,數控銑削用量最佳化是基於數控銑削加工的特點,通過數控銑削加工過程的技術經濟分析與研究,建立科學,合理、準確的銑削用量最佳化數學模型,並採用合適的最佳化算法。

銑削用量,工業名詞,數控銑削用量最佳化是基於數控銑削加工的特點,通過數控銑削加工過程的技術經濟分析與研究,建立科學,合理、準確的銑削用量最佳化數學模型,並採用合適的最佳化算法。簡介隨著現代製造技術的迅速發展,具有各種複雜成型表...

具體數值應根據工具機說明書、切削用量手冊,並結合經驗而定。 ⑴切削深度t。在工具機、工件和刀具剛度允許的情況下,t就等於加工餘量,這是提高生產率的一個有效措施。為了保證零件的加工精度和表面粗糙度,一般應留一定的餘量進行精加工。數控工具機的精加工餘量可略小於普通工具機。 ⑵切削寬度L。一般L與刀具直徑d成正比,...

6、銑削平面時,必須使用有四個刀頭以上的刀盤,選擇合適的切削用量,防止工具機在銑削中產生震動。維護保養 銑床例保作業範圍 1、床身及部件的清潔工作,清掃鐵屑及周邊環境衛生;2、檢查各油平面,不得低於油標以下,加注各部位潤滑油;3、清潔工、夾、量具。銑床周末保養範圍 1、清潔 (1)清除各部位積屑;(2...

第三章 銑削和數控銑削工藝 /64 第一節 銑削用量的選擇 /64 一、銑削的基本運動與銑削用量 /64 二、確定銑削用量的原則 /65 三、被切金屬層深度(厚度)的選擇 /65 四、銑削用量的選用 /66 五、銑削速度的選擇 /68 第二節 切削液 /69 一、切削液的種類及其作用 /69 二、切削液的選用 /69 第三節 ...

高速銑削採用高的進給速度和小的切削參數,主軸轉速是15000r/min~40000r/min。高速銑削簡介 普通銑削加工採用低的進給速度和大的切削參數,而高速銑削加工則採用高的進給速度和小的切削參數,高速銑削加工相對於普通銑削加工具有如下特點:(1)高效 高速銑削的主軸轉速一般為15000r/min~40000r/min,最高可達100000r...

12、銑削鍵槽軸類或切割薄的工件時,嚴防銑壞分度頭或工作檯面。13、銑削平面時,必須使用有四個刀頭以上的刀盤,選擇合適的切削用量,防止工具機在銑削中產生振動。14、工作後,將工作檯停在中間位置,升降台落到最低的位置上。15、對於數控立式銑床,工作前應根據工藝要求進行有關工作程式、主軸轉速、刀具進給量、...

《機械加工藝手冊:銑削、鋸削加工(單行本)》以實用性為主,兼顧先進性、系統性,具有信息量大、標準新、內容全面、數據準確、便查等突出特點,可供機械製造全行業的機械加工工藝人員使用,也可供有關專業的工程技術人員和工科院校師生參考。本單行本包括銑床、銑削用量、銑削工藝、鋸床、鋸削工藝等內容。圖書目錄 ...

2.銑削用量的選擇 銑削用量的選擇原則是:“在保證加工質量的前提下,充分發揮工具機工作效能和刀具切削性能”。在工藝系統剛性所允許的條件下,首先應儘可能選擇較大的銑削深度ap和銑削寬度ac;其次選擇較大的每齒進給量fz;最後根據所選定的耐用度計算銑削速度vc。(1)銑削深度ap和銑削寬度ac的選擇 對於端銑刀...

4.2 銑削用量210 4.2.1 銑削用量的定義210 4.2.2 銑削用量的選擇212 4.2.3 銑削進給量213 4.2.4 確定銑削用量的常用表格217 4.2.5 銑削用量選用實例274 4.3 銑離合器工藝參數275 4.3.1 銑矩形齒離合器275 4.3.2 銑尖齒離合器280 4.3.3 銑矩齒形離合器282 4.3.4 銑梯形齒離合器283 4...

第二節 銑削運動和銑削用量 第三節 切削液 第四節 常用量具 本章小結 複習思考題 第二章 平面、垂直面、平行面和斜面的銑削 第一節 平面的銑削 第二節 垂直面和平行面的銑削 第三節 斜面的銑削 本章小結 複習思考題 第三章 台階、溝槽的銑削和切斷 第一節 台階和直角溝槽的銑削 第二節 軸上鍵槽的銑削...

8.2.5銑削用量666 8.2.6齒輪加工切削用量677 8.2.7磨削用量685 8.2.8刨削、插削及拉削用量703 8.2.9鋸削用量722 第9章機械零件測量方法及量具726 9.1螺紋測量726 9.1.1三針測量法726 9.1.2單針測量法730 9.2齒輪的測量731 9.2.1標準直齒圓柱齒輪公法線長度測量731 9.2.2分度圓弦齒厚的...

第一章?銑削的基本知識 §1—1?銑床簡介 §1—2?銑刀簡介 §1—3?銑削運動和銑削用量 §1—4?切削液 §1—5?常用量具 階段測評一 階段測評一參考答案 第二章?平面和連線面的銑削 §2—1?平面的銑削 §2—2?垂直面和平行面的銑削 §2—3?斜面的銑削 階段測評二 階段測評二參考答案 第三章?台階、...

高速銑削加工用量的確定主要考慮加工效率、加工表面質量、刀具磨損以及加工成本。不同刀具加工不同工件材料時,加工用量會有很大差異,尚無完整的加工數據。通常,隨著切削速度的提高,加工效率提高,刀具磨損加劇,除較高的每齒進給量外,加工表面粗糙度隨切削速度提高而降低。對於刀具壽命,每齒進給量和軸向切深均存在...

本書主要內容包括: 銑削的基本技能,平面和連線面的銑削,台階、溝槽、鍵槽的銑削和切斷,分度方法及套用,外花鍵和牙嵌離合器的銑削,在銑床上加工孔,簡單成形面和球面的銑削,螺旋槽和凸輪的銑削,齒輪、齒條和鏈輪的銑削,刀具齒槽的銑削,銑床的常規調整與一級保養,銑刀幾何參數、銑削用量的選擇和銑床夾具,綜合...

第6章 切削用量及切削液 1 切削用量 1.1 切削用量的基本概念及選用原則 1.2 常用車削用量 1.3 銑削用量 1.4 刨、插削切削用量 1.5 鑽、擴、鉸、鏜削用量 1.6 拉削的切削用量 1.7 磨削用量 1.8 螺紋加工切削用量 2 切削液 2.1 切削液的分類及適用範圍 2.2 常用切削液的選用 2.3 使用切削液...

24銑削用量和切削層參數 241銑削用量 242銑削切削層參數 25銑削用量的選擇 251選擇銑削用量的原則和順序 252吃刀量a的選擇 253進給量af的選擇 254銑削速度vc的選擇 26金屬切削過程 261切屑形成過程 262積屑瘤 263已加工表面的冷硬現象 27銑削力...

課題三 齒條的銑削 課題四 直齒錐齒輪的銑削 單元練習 第十單元 刀具齒槽的銑削 課題一 圓柱面直齒刀具齒槽的銑削 課題二 圓柱面直齒刀具端面齒槽的銑削 單元練習 第十一單元 銑床的常規調整與一級保養 課題一 銑床的常規調整 課題二 銑床的一級保養 第十二單元 銑刀幾何參數、銑削用量的選擇和銑床夾具 課題一 ...

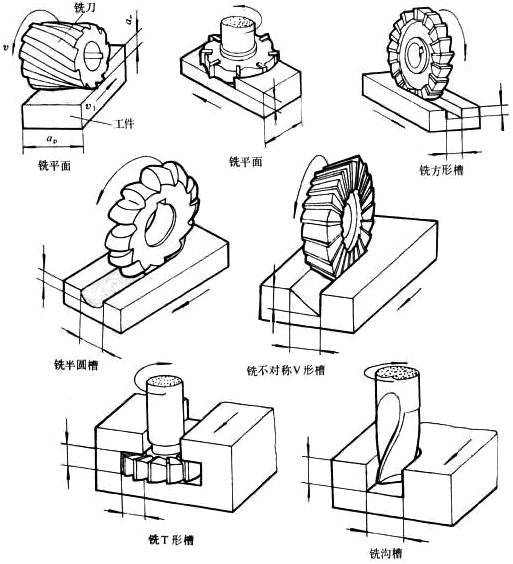

第6章 銑削加工 6.1 概述 6.1.1 銑削特點 6.1.2 銑削用量 6.2 銑床 6.2.1 臥式銑床 6.2.2 立式銑床 6.3 銑刀 6.3.1 帶孔銑刀及其安裝 6.3.2 帶柄銑刀及其安裝 6.4 銑床附屬檔案及工件安裝 6.4.1 銑床附屬檔案 6.4.2 工件安裝 6.5 銑削基本操作 6.5.1 銑削平面 6.5....

第五章銑削基礎知識 第一節銑床結構及其傳動系統 一、升降台銑床的典型結構 二、銑床傳動系統簡介 第二節銑刀幾何參數的選擇 一、銑刀的一般知識 二、銑刀的主要幾何角度及其作用 第三節銑削用量 一、銑削的基本運動與銑削用量 二、銑削用量的選用 第四節切削液的選用 一、切削液的種類及作用 二、切削液的選用 ...

第七節常見加工方法切削用量的選擇181 一、車削用量選擇181 二、孔加工切削用量選擇194 三、銑削用量選擇200 四、齒輪加工切削用量選擇212 五、拉削用量選擇214 六、磨削用量選擇214 第八節常用夾具元件215 一、定位元件215 二、對刀元件228 三、導向元件231 四、夾緊元件235 五、連線元件260 第九節典型夾具圖例及...

項目二 銑削基本知識 項目三 銑削用量的選擇 項目四 銑刀以及安裝 項目五 工件的安裝 項目六 銑床安全操作規程 實訓十六 銑削加工 項目一 銑削平面 項目二 銑削溝槽 項目三 零件實例 附錄 零件1階梯軸 零件2短軸 零件3陀螺 零件4扭轉試樣 零件5雙頭螺柱 零件6量規 零件7軸套 零件8球軸 零件9多台階長軸 零件10...

7.6.4 華中數控系統規定的 G代碼和M代碼表599 7.6.5 三菱數控系統規定的G代碼和M代碼表602 第8章 銑削用量選擇606 8.1 影響銑削用量的因素606 8.2 銑削用量606 8.2.1 吃刀量607 8.2.2 進給量607 8.2.3 銑削速度的選擇623 8.3 其他切削用量661 參考文獻662 ...

(l)合理選擇銑刀刀片牌號:應採用韌性高、抗熱裂紋敏感性小,且具有較好耐熱性和耐磨性的刀片材料。例如:銑削鋼時,可採用YS30、YS25等牌號刀片;銑削鑄鐵時可選用YD15等牌號刀片可防止銑刀磨損。(2)合理選用銑削用量:在一定加工條件下,存在一個不產生破損的安全工作區域,。選擇在安全工作區內的Vc和ƒz,能...

課題2 課題3 課題4 課題5 課題6 課題7 課題8 課題9 課題10 課題11 課題12第五章 中級工部分 課題1 課題2 課題3 課題4 課題5 課題6 課題7 課題8 課題9 課題10 課題11 課題12第六章 高級工部分 課題1 課題2 課題3 課題4 課題5 課題6 課題7 課題8 課題9 課題10 課題11 課題12附錄一 銑削用量的...

任務二 了解銑刀及加工工藝範圍、銑削用量 任務三 銑工安全知識 項目二 平面銑削 任務一 安裝銑刀、工件,選擇銑削方式 任務二 銑平面 任務三 銑垂直面 任務四 銑斜面 任務五 銑階台面 項目三 銑削溝槽與切斷 任務一 銑溝槽 任務二 切斷 項目四 銑削等分零件 任務一 了解和使用分度頭 任務二 等分銑削 項目五 ...

6.3.2 孔加工刀具結構及參數的選用 複習思考題 教學單元7 銑刀及選用 7.1 任務引入 7.2 相關知識 7.2.1 銑刀的種類及用途 7.2.2 銑刀的幾何角度 7.2.3 銑削的切削層參數、銑削力 7.2.4 銑削用量 7.2.5 銑削方式 7.3 任務實施 ……教學單元8 磨削與砂輪 教學單元9 其他刀具簡介 參考文獻 ...