《鈦換熱器焊接施工工法》是中國有色金屬工業第十四冶金建設公司、十一冶建設集團有限責任公司完成的建築類施工工法,完成人是葛艷彪、李國錦、江嵩、何權、胡國春。適用於民用工業用鈦換熱器焊接施工工程。

《鈦換熱器焊接施工工法》主要的工法特點是防止空氣污染焊接接頭的方法簡單有效;施工工期短,效率高,焊接接頭合格率高;採用鎢極氬弧焊焊接,不同的接頭形式製作不同形式的熱影響區保護罩;利用傳統的機加工方法進行坡口加工。

2011年9月,《鈦換熱器焊接施工工法》被中華人民共和國住房和城鄉建設部評定為2009-2010年度國家二級工法。

基本介紹

- 中文名:鈦換熱器焊接施工工法

- 工法編號:GJEJGF327-2010

- 完成單位:中國有色金屬工業第十四冶金建設公司、十一冶建設集團有限責任公司

- 主要完成人:葛艷彪、李國錦、江嵩、何權、胡國春

- 套用實例:雲銅電解九、十跨、雲銅廣東清遠電解100M2列管式鈦換熱器製作工程

- 主要榮譽:國家二級工法(2009-2010年度)

形成原因,工法特點,操作原理,適用範圍,工藝原理,施工工藝,材料設備,質量控制,安全措施,環保措施,效益分析,套用實例,榮譽表彰,

形成原因

鈦是一種化學性質比較活潑的金屬,有良好的耐腐蝕性和較高的強度、重量比,在航空、造船、化學、製鹽工業、輕工等工業領域得到了廣泛的套用,民用工業用鈦中約有3/4用於容器。

由十四冶建設集團雲南安裝工程有限公司壓力容器廠承擔製造的雲銅電解九、十跨七台鈦換熱器和雲南省第二安裝工程公司承接的思茅紙廠廠區工程鈦換熱器,採用手工鎢極氬弧焊焊接,主要施工難點:

1.施工現場安裝時,由於焊接接頭形式和位置各異,焊縫和熱影響區的400℃的保護比較困難,焊接時如何防止焊縫和熱影響區的400℃以上的區域受污染是鈦管道焊接的難題。

2.有的焊縫由於產生了氣孔而返修時,用傳統的方法即清除焊接缺陷用角向磨光機打磨焊縫後,酸洗一水洗一乾燥一再用丙酮清洗,然後進行返修,結果在返修區域會產生密集的蜂窩狀的氣孔,其數量和尺寸遠遠超過返修前,如何防止焊縫產生氣孔是鈦管道焊接的難題之一。

3.鈦焊接後,焊接接頭的塑性明顯下降。如何保證焊接接頭的性能鈦管道焊接的難題之一針對上述難點和特點,兩家公司聯合成立了鈦焊接專項技術攻關小組,通過到上海等地調研學習和自主試驗,進行了鈦管焊接專項技術攻關,解決了上述難題,完成了TA2焊接工藝評定試驗和焊工培訓考試,在安裝工程中不斷改進完善,形成了一套行之有效、具有一定技術含量的鈦材焊接施工工藝,編制了《鈦換熱器焊接施工工法》,成功地解決了鈦換熱器焊接問題,製造的鈦換熱器質量達到優良,並一次性通過雲南省特種設備檢測中心的監檢。

工法特點

《鈦換熱器焊接施工工法》的工法特點是:

1.防止空氣污染焊接接頭的方法簡單有效;施工工期短,效率高,焊接接頭合格率高。

2.採用鎢極氬弧焊焊接,根據不同的接頭形式製作不同形式的熱影響區保護罩,製作成本低,焊工操作方便,保護效果好。

3.用普通的焊接設備通過嚴格的焊接工藝參數控制,保證了焊接接頭的性能,經濟適用。

4.利用傳統的機加工方法進行坡口加工,施焊前用化學方法對焊接坡口和焊絲表面進行處理,可有效防止焊縫產生氣孔。該方法簡單、適用、可行,實施效果好,處理成本低,是該工法的創新點。

操作原理

適用範圍

《鈦換熱器焊接施工工法》適用於民用工業用鈦換熱器焊接施工工程。

工藝原理

《鈦換熱器焊接施工工法》的工藝原理敘述如下:

一、鈦焊縫和熱影響區的400℃以上的區域極易被空氣、水分、油脂、氧化物等污染,該區域從焊件表面吸收含氫、氧、氮、碳等雜質後,機械性能會大大降低或造成焊縫金屬中產生氣孔,甚至造成焊接接頭開裂或失效。400℃以上的區域必須用氬氣保護。

二、鈦的熔點高,熱容量大,導熱係數小,導熱差,焊接後,焊縫和熱影響區尤其是過熱區的晶粒容易長大,粗大的晶粒使焊接接頭的塑性明顯下降。因此,要保證鈦焊接後焊接熱影響區獲得良好的塑性,必須選擇合適的線能量進行焊接。

三、鈦管道和焊絲表面常常受到外部雜質如油脂、水分、含結晶水的表面氧化物、含碳物質、塵埃、砂粒、有機纖維、髒指印及吸附氣體的污染;用角向磨光機加工坡口或用砂紙擦磨坡口後,磨料的質點(主要成分為SiC)也會造成污染。這些物質在焊接條件下,因高溫受熱發生分解,形成游離的氫、氧、碳,並大量溶解在熔池中或與熱影響區的鈦作用形成鈦的化合物如TiH2、TiC等,造成焊接接頭機械性能大大降低;部分氧化物的結晶水還會和鈦發生化學反應造成氣孔;在接頭冷卻過程中,大量溶解在熔池中的氫、氧、碳大量析出形成氣體造成焊接接頭產生氣孔,因此,焊接前,對鈦和焊絲表面層清理效果的對保證焊接質量至關重要。

1.預製管道和加工坡口時,通過改變加工和表面處理方法清除焊絲表面、坡口表面及其邊緣的有機物污染;控制加工和表面處理時工件溫度,可防止管道和坡口污染而影響管道的性能或導致焊縫產生氣孔;

2.焊接過程中,通過對保護氣體純度;焊絲、焊接坡口表面處理;焊接區域和熱影響區400℃以上區域實施氬氣保護,防止管道因焊接加熱引起的強度、韌性下降、開裂、通過對焊工、焊接設備、焊接材料、焊接工藝參數、焊接環境的控制,防止焊接缺陷的產生,保證焊接接頭的性能。

3.鈦管焊接時,保護區分三部分熔池、背面焊縫、後部焊縫以及影響區(溫度400℃以上區域)前兩部分的氣體保護工藝比較成熟,而後部焊縫及熱影響區則需製作保護罩通氬氣進行特別保護,才能保證焊縫及熱影響區性能和組織滿足設計和使用要求。400℃以上區域範圍為80毫米×60毫米,保護罩的大小就由此確定,即後部長度80毫米、寬度60毫米。

4.鈦的彈性模量僅為鐵素體鋼的一半,在同樣的焊接應力下,鈦的焊接變形量也會比鐵素體大1倍,因而焊接鈦時應設法固定焊件,減少焊接變形量。

5.保護罩的主體用δ=0.5毫米的紫銅皮或奧氏體不鏽鋼製作。製作程式如下:紫銅皮上放樣→下料剪下→卷邊→點焊固定→焊接密封→銅網填充固定→通氣導管固定→試驗。

施工工藝

- 工藝流程

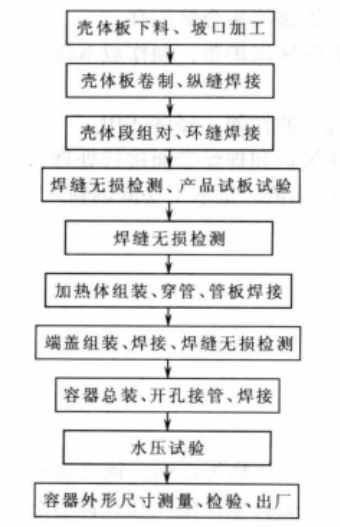

《鈦換熱器焊接施工工法》的施工工藝流程見圖1。

圖1 鈦換熱器製造工藝流程

- 操作要點

《鈦換熱器焊接施工工法》的操作要點如下:

一、繪製排版圖(圖2)。

用等離子切割機下料,用刨、銑、磨等機加工方法加工坡口,並嚴格控制尺寸。

圖2 排版圖

二、殼體板卷制、組對、焊接殼體板卷制前,卷板機滾筒表面應清理乾淨,以免損傷鈦材表面。殼體板卷制、組對、焊接後各項允許偏差如表1。

序號 | 檢 查 項 目 | 允許偏差(米) |

1 | 橢圓度 | ±2.0 |

2 | 端面垂直度 | <2.0 |

3 | 長度 | ±2.0 |

4 | 對口錯邊量 | A類焊縫1.0 |

B類焊縫1.0 | ||

5 | 焊接接頭環向稜角 | <1.5 |

6 | 殼體板表面有無損傷 | 無 |

7 | 殼體板焊縫外觀檢查 | ╱ |

8 | 殼體板焊縫無損檢測 | 無損檢測報告 |

三、加熱體組裝、穿管、管板焊接

1.將折流板孔邊毛刺清理乾淨。

2.將加熱體殼體水平放置於V形枕木上從一端依次進行管板、折流板、管束的組裝。用4根兩端絲牙長100毫米、長度為4200毫米,規格為M30的拉桿固定上、下管板及折流板,按照一定的順序進行穿管作業,待管板兩端管束尺寸精度滿足焊接要求時,用管板焊機進行施焊作業。

四、主要焊接施工工藝及措施

採用鎢極氬弧焊,並根據焊縫具體位置和形狀製作專用拖護罩用氬氣對焊接區域及熱影響區250℃以上區域進行保護。

1.焊接前準備工作

為了保證焊接質量,在焊接前,一定要把接頭坡口和焊絲、切條表面清理乾淨,以除掉油污、氧化層及吸氣層。具體程式為:機械清理一酸洗一水洗乾燥一除油。

機械清理:用角向磨光機打磨坡口表面,露出金屬光澤後,用刮刀和銼刀將已打磨好的坡口表面的氧化物、雜質等清除乾淨,刮削深度0.025毫米,用砂布將焊絲和坡口邊緣40~60毫米範圍內的氧化物清除乾淨後,用丙酮清洗已處理好的表面,防止酸洗後產生新的殘留物。

酸洗:用丙酮清洗後,將焊絲和管子坡口浸入2%~4%HF+30%~40%HNO3+H2O酸洗液中2~3分鐘,攪動酸洗液或活動管子、焊絲,待管子和焊絲出現金屬本色時酸洗。

水洗、乾燥:酸洗後的管子和焊絲馬上用水沖洗,除掉其表面殘留的酸液和殘留物,然後用清潔的白布揩擦乾淨;自然乾燥後立即進行焊接,不能立即進行焊接的管口和焊絲,用白布將已處理好的表面包好,以防弄髒。

除油:在組對焊接前,用丙酮再次清洗已經經過酸洗、水洗和乾燥的接頭坡口和焊絲表面。防止焊接氣孔的產生。

2.拖護罩和背面保護裝置製造

1)焊縫正面後端的保護:對已脫離噴嘴保護區,但仍在250℃以上的焊縫和熱影響區表面採用氬氣氣流的拖護罩進行保護,拖護罩結構及尺寸如圖3。

圖3 拖護罩結構及尺寸

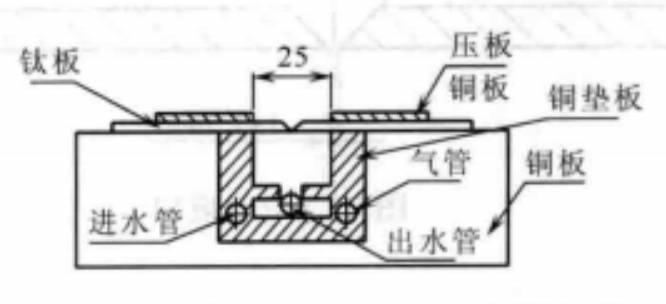

2)焊縫背面的保護:平板對接焊採用背面通氬氣的氣流管實施保護,保護焊縫背面不受有害氣體的侵害。保護裝置如圖4。

圖4 平板對接焊背面氨氣保護裝置

3)管板焊接時,管板和管束表面應清理乾淨,不得留有影響焊接連線質量的毛刺、鐵屑、油污等,採用弧形拖罩,拖罩結構圖5。

圖5 管板焊接用弧形拖罩

3.工裝製造

1)組裝、穿管工裝:為保證加熱體組裝的精度及加熱體兩端管板中心線同心度的定位精度,確保293根ф30×2鈦管穿管工序的順利進行,在管板與筒體組裝的施工過程中需設計製作專用的定位用雙頭螺桿,在管板中心及外圍設定4根定位用螺桿。

2)穿管台架:為保證加熱體筒體的水平度及穿管筒體位置精度要求,需製作專用台架,將加熱筒體固定於台架上進行穿管工作。

3)吊具:為確保鈦制壓力容器在製作加工廠吊裝工作的需要,防止吊具在另部件的組裝、焊接的過程中劃傷鈦金屬表面,專門定購6根型號為FA01的合成纖維吊裝帶用於容器的製作吊裝工作。

4)為便於鈦制換熱器製造檢驗合格,由製造加工廠運輸到安裝現場,需製作成品運輸專用固定支架,確保容器運輸的安全,對成品實施有效的保護。

4.點固焊

1)殼體板δ5毫米拼接時需點固焊,焊點間距為100~150毫米,長度約10~15毫米,點焊所用的焊絲、焊接工藝參數及保護氣體與正式焊接相同。

2)焊絲牌號與母材相同,表面不得有氧化層,若有需用細沙打磨,焊絲可放在溫度為150~200℃的烘箱內保存,隨用隨取,取焊絲應戴潔淨的手套,施焊前應切除端部已被氧化的部分。

3)氬氣為一級氬氣,即純度為99.999%露點在-40℃以下,雜質總含量小於0.02%,相對濕度小於5%,水分小於0.001毫克/升。

4)管板焊接機專用ф0.8毫米規格的鈦焊絲需委託管板焊接機廠家繞製成重量為1.0千克左右的焊絲盤供管板焊機使用。

5.焊接

1)採用手工鎢極氬弧焊,電極採用鈰鎢棒。

2)選用與母材成分相同的焊絲,焊絲規格ф2.5毫米。

選用高純度的氬氣,氬氣純度不小於99.99%。

3)氬氣保護範圍:確保焊接溶池、焊絲及母材上溫度超過400℃的熱影響區的正反面與空氣隔絕。

焊槍噴嘴直徑選用ф16~20毫米

保護罩保證覆蓋焊縫後部長度140毫米、寬度60毫米區域,保護罩形式一固定式,半開式、移動式保護罩。為了避免鐵磁物質存在造成電弧的磁偏吹,採用厚度為1~2毫米的奧氏體不鏽鋼或紫銅製作保護罩外殼,保護罩內加4~5層120目的銅絲網,保證保護氣體通氣均勻。大直徑採用半開式拖罩保護,保護方法是在TIG焊矩上附加一個弧形拖罩,寬40~60毫米、高60~70毫米、長120~140毫米。

4)焊工按照《現場設備、工業管道焊接工程施工及驗收規範》GB 50236要求考試合格。

5)使用帶高頻引弧裝置、電流衰減裝置和延時氣體保護裝置的焊機,如ZX7-300ST等,直流正接。

6)焊接規範:見按照公司焊接工藝評定報告編制的焊接工藝指導書或參考表2。

板厚(毫米) | 坡口形式 | 鎢極直徑 | 焊絲直徑 | 焊接層數 | 焊接電源 | 氧氣流量升/毫米 |

5 | 單V形 | 3.0 | 3.0 | 3 | 130~150 | 14~16 |

6.管板焊接順序:按圖6將管板中的管孔分為8區域,每個區域又以三個管孔為一個焊接單元,依次向管板外側進行,直至區域全部焊完第一遍,具體順序為1-5、3-7、2-6、4-8。接著,再重新從第一區域將錯開的單元按上順序依次焊完,完成整個焊接工作,換熱管與管板端頭的焊接採用管板焊接機(型號Digital305-GB80)進行。

圖6 管板焊接順序

7.鈦焊縫表面的形狀尺寸及外觀要求:

1)焊縫和熱影響區表面用10倍放大鏡進行100%檢查,不應有裂紋、未溶合、氣孔、弧坑、夾雜等缺陷。

2)鈦壓力容器焊縫表面不應有咬邊。

3)鈦焊縫和熱影響區表面顏色的規定見表3。

焊縫表面顏色 | 保護效果 | 質量 |

銀白色 | 優 | 優良 |

金黃色 | 好 | 良好 |

深黃色 | 尚好 | 合格 |

淺藍色 | 差 | 不合格 |

深藍色 | 較差 | 不合格 |

暗灰色 | 極差 | 不合格 |

參考資料:

材料設備

《鈦換熱器焊接施工工法》所用的材料及設備見表4。

序號 | 機具、工裝名稱 | 規格與型號 | 單位 | 數量 | 備註 |

1 | 等離子切割機 | G180/80-D | 台 | 2 | 自有 |

2 | 鎢極氬弧焊 | 交流 | 台 | 3 | 自有 |

3 | 管板焊接機 | GB80 | 台 | 1 | 自有 |

4 | 搖臂鑽床 | Z50 | 台 | 1 | 自有 |

5 | 播臂鑽床 | Z80 | 台 | 1 | 自有 |

6 | 立式車床 | ф1.0米 | 台 | 1 | 自有 |

7 | 刨邊機 | 9.0米 | 台 | 1 | 自有 |

8 | 卷板機 | W25-2500 | 台 | 1 | 自有 |

9 | 角向磨光機 | ф100 | 台 | 2 | 自有 |

10 | 電動試壓泵 | ╱ | 台 | 1 | 自有 |

11 | 橡膠錘 | ╱ | 把 | 2 | 自有 |

12 | 空壓機 | 6平方米 | 台 | 2 | 自有 |

13 | 壓力表 | 1.0兆帕 | 塊 | 2 | 自有 |

14 | 塑膠管 | DN15 | 米 | 30 | ╱ |

15 | 定位拉桿 | M30 L=4200 | 根 | 4 | ╱ |

16 | 鑽模板 | ф900xδ6毫米 | 塊 | 7 | ╱ |

17 | 壓力表1.5級 | 0~1.0兆帕 | 只 | 3 | 錶盤直徑大於100毫米 |

18 | 不鏽鋼球閥 | DN20 | 米 | 6 | ╱ |

19 | 鍍鋅鋼管 | DN20 | 米 | 25 | ╱ |

20 | 橡膠管 | DN20 | 米 | 30 | ╱ |

21 | 生料帶 | ╱ | 盒 | 3 | ╱ |

22 | 耐油橡膠墊 | δ=4毫米 | 平方米 | 10 | ╱ |

23 | 丙酮 | ╱ | 千克 | 20 | ╱ |

24 | 錐柄麻花鑽 | ф30.5 | 只 | 18 | ╱ |

參考資料:

質量控制

《鈦換熱器焊接施工工法》的質量控制要求如下:

一、按照公司建立的符合GB 19001、GB/T 14001、GB/T 28001標準要求的質量、環境、職業健康安全管理體系要求進行質量控制。

二、製造符合下列標準

《鈦制焊接容器》JB/T4745-2002;

《管殼式換熱器》GB151-1999;

《壓力容器無損檢測》JB 4730-94;

《鈦制設備設計技術規定》CD 130A8-87。

三、質量控制措施

1.鈦制容器的製造加工應在防塵、防風、防潮、防混合氣體,清潔、寬敞、平整及道路通暢的封閉環境中進行並與鋼結構作業區隔離,防止鐵的污染。

2.場地施工環境改造,製造鈦容器的場地應鋪設橡膠或其他軟質材料,以免碰傷、擦傷鈦金屬表面;鈦制零部件不應與鋼件等混放,應經常清理現場,清除切屑等雜物。為保證施工環境的要求在廠房內改造一塊場地用於鈦容器的組裝和焊接,將鈦材焊接區域與鋼結構製作區分離開確保施焊的環境在無塵、無煙、防風的條件下進行。

3.檢驗焊接接頭的力學性能和彎曲性能,製作縱焊縫產品焊接試板,製取試樣,進行拉力、冷彎和必要的衝擊試驗。

四、主要質量控制點

1.材料檢查驗收。

2.坡口加工、組對檢驗。

3.焊前對母材、焊絲的清理。

4.焊接過程中對焊縫、熱影響區的保護。

5.焊縫外觀檢驗和色澤檢查。

6.焊縫射線探傷。

7.試壓及清洗用水(潔淨水)。

安全措施

採用《鈦換熱器焊接施工工法》施工時,除應執行國家、地方的各項安全施工的規定外,尚應遵守注意下列事項:

1.焊工穿白色帆布工作服、翻毛皮鞋、配焊工手套和頭戴式面罩。配合焊工的工作人員配墨鏡、工作靴和工作服。

2.酸洗、色澤檢驗人員戴橡膠手套進行操作。

3.安全用電、防火、防爆、防高空墜落、防弧光傷害措施和普通焊接相同。

環保措施

《鈦換熱器焊接施工工法》的環保措施如下:

1.施工現場材料、機具、半成品及成品應按規定位置堆放整齊,場地整潔,有序。

2.嚴格遵照國家或行業的各工種勞動保護條例規定實施環境保護。

3.保持車間整潔乾淨,成品、半成品、零件、余料等材料要分別堆放,並有標識。

4.廢料要及時清理,並在指定地點堆放,保證施工現場的清潔和施工道路的暢通。

5.進行射線檢測時,應在檢測區域內劃定隔離防範警戒線,並遠距離控制操作。

6.嚴格控制噪聲在95分貝以下,對於某些機械的噪聲無法消除時,應採取相應的個人防護措施。

效益分析

1.《鈦換熱器焊接施工工法》在整個過程中因施工工序的連續性,工藝的成熟能有效的利用材料,降低成本,最大限度地消除對周圍環境的影響,做到了質量有保障、環境無影響、職業健康安全有保證,為2009年後類似工程項目提供了可靠的依據及技術指標,取得更好的社會效益和環境效益。

2.《鈦換熱器焊接施工工法》對鈦制設備的製造及鈦材焊接等方面具有較強的指導意義,有利於先進施工工藝的推廣和套用,提高企業的競爭力。

套用實例

《鈦換熱器焊接施工工法》的套用實例如下:

1.雲銅電解九、十跨、雲銅廣東清遠電解100M2列管式鈦換熱器製作工程

雲銅電解九、十跨100M2列管式鈦換熱器製作工程,總計製造7台。換熱器用於飽和水蒸氣和電解液介質間的能量轉換,換熱器高度4814毫米,殼體直徑ф800,管板直徑ф975,殼體厚度5毫米,管板厚度26毫米,換熱器內部安裝有293根ф30×2毫米的鈦管,除折流板為1Cr18Ni9Ti外其餘材料均用TA2工業純鈦製造。

2.思茅紙廠廠區工程2萬/年燒鹼的氯鹼車間和年產6萬噸紙漿紙的制車間的二氧化氯工段的氯氣、二氧化氯氣體TA2管道,拍片381張,一次合格率97.5%。

3.雲南鹽化股份有限公司10萬噸/年燒鹼裝置乾氯氣、濕氯氣等劇毒介質TA2管道,拍片3316張,一次合格率98.1%。

4.雲南南磷集團10萬噸/年燒鹼裝置安裝過程中,安裝了23種規格為ф20×2~ф159×4.5的工業純鈦(TA1、TA2)管道,45天完成全部安裝,比同類工程同數量管道安裝縮短工期15天,拍片10417張,一次合格率98.5%。

榮譽表彰

2011年9月,中華人民共和國住房和城鄉建設部發布《關於公布2009-2010年度國家級工法的通知》建質[2011]154號,《鈦換熱器焊接施工工法》被評定為2009-2010年度國家二級工法。