金屬發汗材料是指由高熔點金屬和低熔點金屬複合構成的一種特殊散熱材料。高熔點金屬構成多孔的基體,孔隙中滲入低熔點金屬 。當這種複合材料在高溫下工作時,低熔點金屬蒸發吸熱,藉以冷卻材料表面。金屬發汗材料是根據人體蒸發汗液吸熱降低體溫的原理設計而成的,故名。

基本介紹

- 中文名:金屬發汗材料

- 外文名:metal sweating materia

- 構成:高熔點金屬和低熔點金屬複合

- 類型:散熱材料

- 領域:工程技術

- 學科:金屬材料

- 出現時間:20世紀30年代

簡介,起源,特性,組成,常用的高熔點金屬,常用的低熔點金屬,典型的鎢銀髮汗材料的性質,提煉方法,套用領域,

簡介

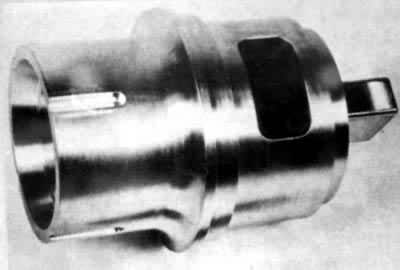

一種特殊的散熱材料,用於製造耐高溫的太空飛行器器件和電器開關觸點。這種材料用高熔點金屬構成多孔的基體,孔隙中滲入低熔點金屬;在高溫下工作時,低熔點金屬蒸發吸熱,藉以冷卻材料的表面。這是依據人體蒸發汗液吸熱降低體溫的原理設計成的,因而得名。 金屬發汗材料

金屬發汗材料

金屬發汗材料

金屬發汗材料起源

金屬發汗材料出現於20世紀30年代,最先獲得套用的是用粉末冶金工藝製成的鎢銀“假合金”(pseudo-alloy)和鎢銅“假合金”;兩種金屬各以獨立、均勻的相存在,不形成合金相,所以被稱為假合金。它們是以鎢為基體,含有約20~50%的銀或銅,用作高電壓、大功率的電器開關的觸點。在假合金中,存在於鎢基毛細孔中的銀或銅在高壓電弧所產生的高溫下液化蒸發,吸收了大量的電弧的能量,降低了電弧區溫度,因而這種假合金的燒損量不僅大大低於低熔點金屬銀、銅觸點的燒損量,而且低於熔點最高的金屬(鎢)的燒損量。當時未用“金屬發汗材料”的名稱,而稱為“假合金”。

50年代末,固體燃料火箭的發展,理論燃氣溫度和壓強分別達到3593℃和0.703kgf/mm,原來用的純鎢的噴管已不能滿足這樣的使用條件,當時的其他材料也無法滿足要求。60年代初,馬特(R.E.Matt)和戈策爾(G.Goetzel)等人根據“發汗冷卻”的概念重新研究了鎢銀“假合金”,詳細研究了製取工藝對材料性能的影響,以及發汗冷卻、抗熱震等機理。

60年代中期,美國研製出鎢銀髮汗材料(W-10Ag)火箭噴管,裝備於“北極星”潛艇的飛彈中。其他一些火箭有用鎢銅噴管的。某些在溫度稍低的條件下使用的部件,也採用了鉬銅和鉬銀髮汗材料。

特性

金屬發汗材料必須由具有一定強度和耐高溫性能的高熔點金屬與具有較大熔化、蒸發潛熱的低熔點金屬組成。兩種金屬應該既不互相固溶,又不形成金屬間化合物,而組成各自獨立的均勻兩相結構。高熔點金屬構成多孔骨架,它的毛細孔是均勻分布和連通的,以便充填低熔點金屬。

金屬發汗材料的性質決定於:兩種金屬的特性,原始粉末的粒度和形狀,骨架的密度和強度,毛細孔的形狀、大小和分布狀況,毛細孔的體積百分比和低熔點金屬含量諸因素。

組成

常用的高熔點金屬

常用的高熔點金屬有鎢、鉬;還可用釷鎢(thoriated tungsten)和碳化鎢(WC)代替鎢作為高熔點組分。

常用的低熔點金屬

低熔點金屬除銀和銅外,還曾用過銀銅合金、錫、鉛、鋅、鎂、Ag-15Μn等。

典型的鎢銀髮汗材料的性質

典型的鎢銀髮汗材料(W-10Ag)的性能如下:

密度17.1g/cm;

20℃和1093℃溫度下的抗拉強度分別為56和21kgf/mm;

0.2%屈服強度分別為42和 16kgf/mm;

室溫下的彈性模量29400kgf/mm;

具有良好的抗高溫燒蝕性、抗熱震性和可切削加工性。

W-10Cu的性能與此類似。

提煉方法

金屬發汗材料只能用粉末冶金法製取。

主要的工藝流程是:高熔點金屬粉末→壓型→燒結→熔滲低熔點金屬→切削加工。粉末冶金工藝與旋壓純鎢噴管工藝相比,程式簡單,材料收得率高。

少數高銀(或高銅)電觸頭材料的工藝流程為:兩種金屬粉末→混合→壓型→燒結→精整或加工。

套用領域

- 航天航空中的耐高溫器件,例如火箭噴管;

- 工業中耐高溫的電器觸點,例如高電壓、大功率的電器開關觸點。