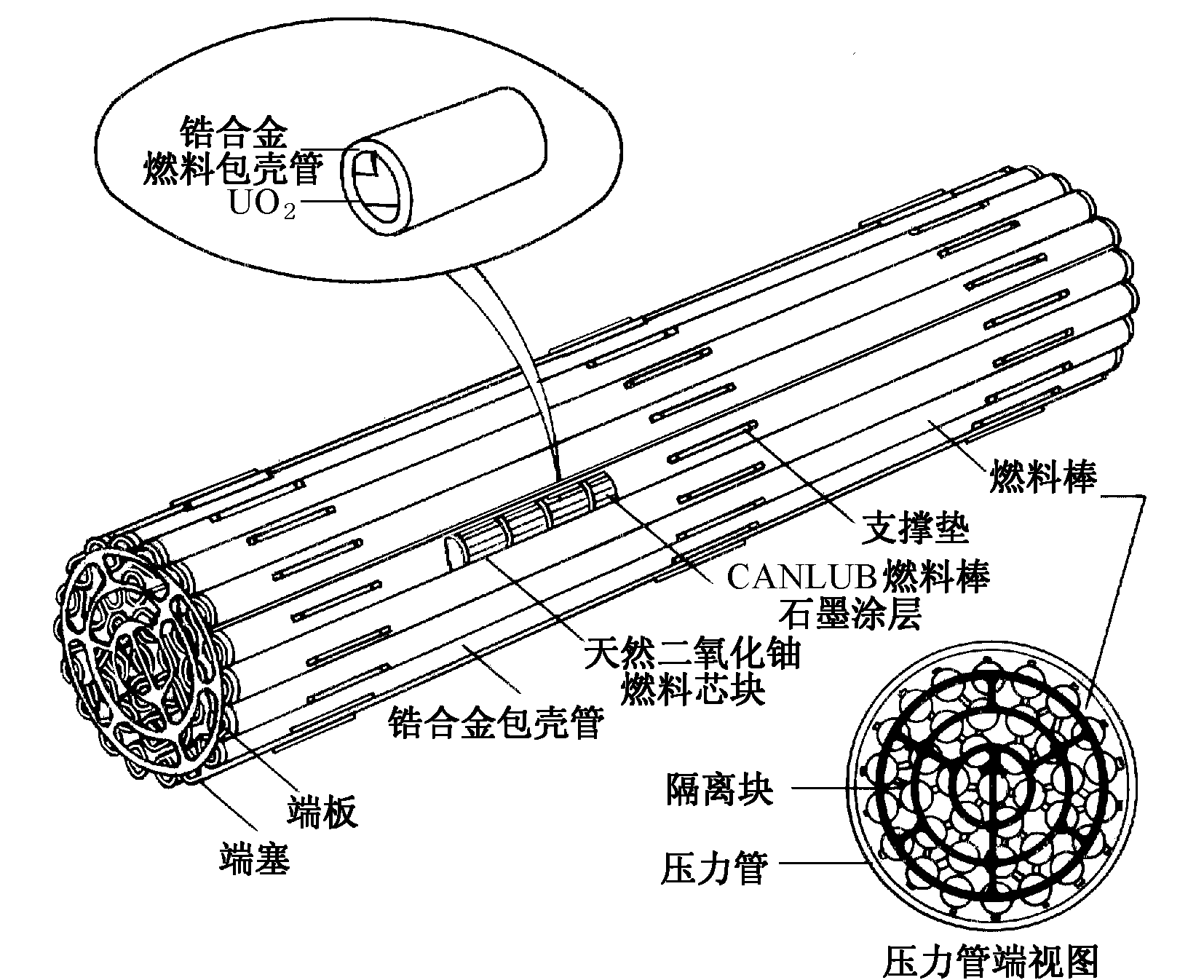

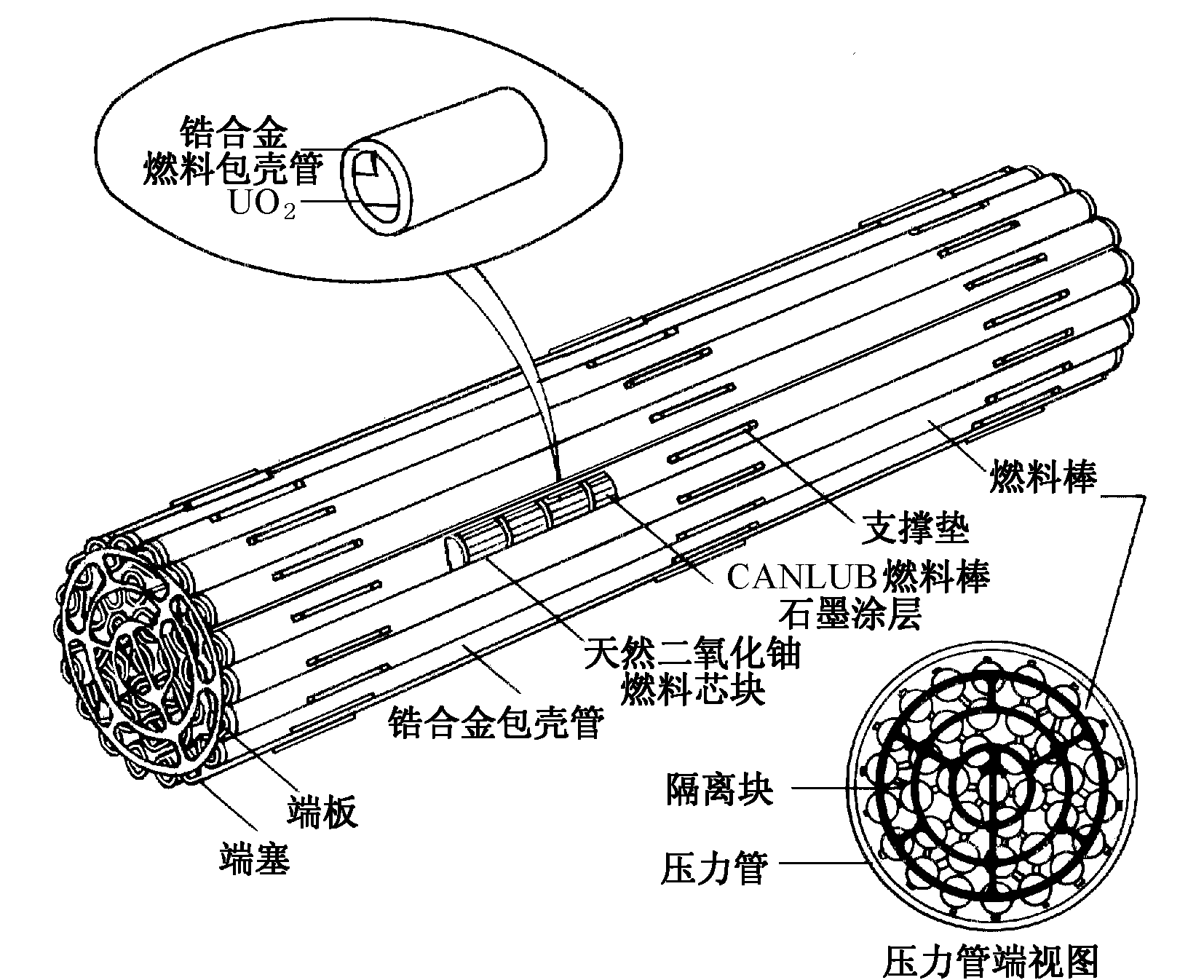

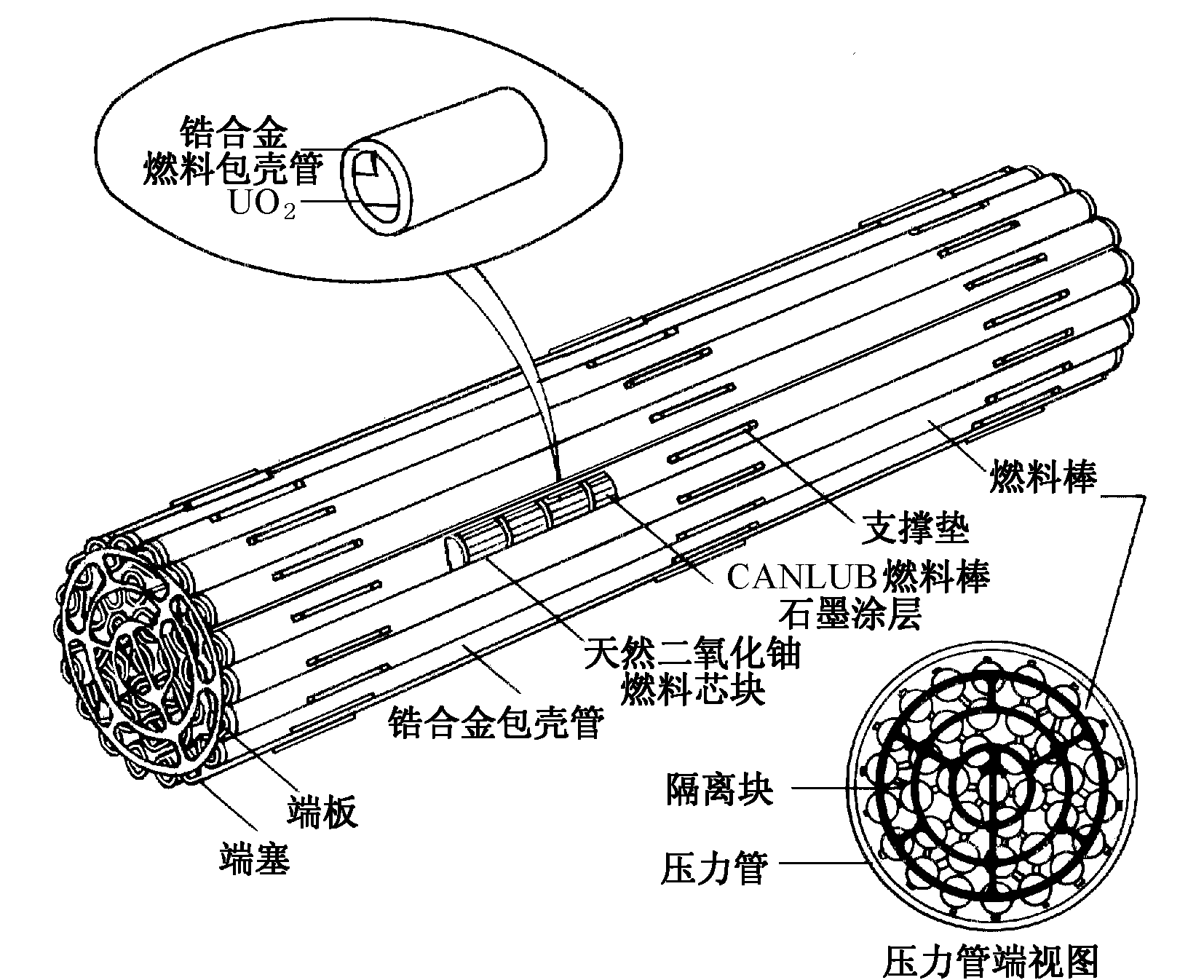

CANDU6型重水堆燃料棒束示意圖

CANDU6型重水堆燃料棒束示意圖 CANDU6型重水堆燃料棒束示意圖

CANDU6型重水堆燃料棒束示意圖 CANDU6型重水堆燃料棒束示意圖

CANDU6型重水堆燃料棒束示意圖以天然UO2為陶瓷燃料芯塊、鋯-4合金為包殼及結構材料組成重水堆用短棒束型燃料組件的加工過程。 在近40年的發展過程中,其燃料棒和棒束的結構與製造工藝得到了...

《重水堆燃料元件》是2007年化學工業出版社出版的圖書,作者是李冠興,任永崗。... 重水堆燃料棒束製造、CANDU燃料棒束開發和研究,重點對重水堆燃料元件製造工藝技術...

以天然uoZ為陶瓷燃料芯塊、錯一4合金為包殼及結構材料組成重水堆用短棒束型燃料組件的加工過程。在近4。年的發展過程中,其嫩料棒和棒束的結構與製造工藝得到...

《核材料科學與工程:重水堆燃料元件》較詳盡地介紹了重水堆燃料元件的製造、加工。全書分別論述了重水堆核電站、燃料元件及其製造、加工工藝、加工過程以及重水堆燃料...

重水堆核電廠燃料棒束氦質譜泄露檢測,這是一本有關核電廠標準的書。... 本標準規定了重水堆核電廠燃料棒束(簡稱"棒束")的密封性能無損檢測的方法提要、材料與...

CANDU-6反應堆採用標準的燃料棒束,由7個零部件組成(見圖)。燃料芯塊為壓制、燒結的天然二氧化鈾圓柱體,將燃料芯塊封裝在鋯-4合金包殼管中構成燃料棒。每根棒...

壓力管的設計製造要考慮使用壽期內燃料元件在壓力管內滑動時可能造成的劃傷、磨損以及腐蝕等的影響。 [1] 重水冷卻反應堆特點 編輯

以重水堆為熱源的核電站。重水堆是以重水作慢化劑的反應堆,可以直接利用天然鈾作為核燃料。重水堆可用輕水或重水作冷卻劑,重水堆分壓力殼式和壓力管式兩類。

《重水堆核電廠燃料棒束氦質譜泄漏檢測》可供從事核反應堆核設計和核燃料管理的工程技術人員參考,也可供作高等院校核能工程系高年級選修課和研究生學位課程教材或...

重水堆可在不影響機組的正常發電能力的情況下進行鈷-60同位素生產,其生產周期短,產量高,兩台機組年均產量在600萬居里以上,是現有商用反應堆中唯一能夠生產鈷-60...

以天然UO2為陶瓷燃料芯塊、鋯-4合金為包殼及結構材料組成重水堆用短棒束型燃料組件的加工過程。 在近40年的發展過程中,其燃料棒和棒束的結構與製造工藝得到了...

反應堆本體 為一水平放置的筒形容器(稱排管容器),裡面盛低溫低壓的重水慢化劑。容器內貫穿有許多根水平管道(壓力管),其中裝有燃料棒束和作為冷卻劑的高溫、高壓...

重水反應堆用天然鈾作燃料,後備反應性小,換料較頻繁,只有採用不停堆換料,才能使機組的年度利用因子保持經濟上的競爭性。在重水堆的兩端,各有一台換料機,來完成...

重水反應堆採用標準的燃料棒束,由7個零部件組成(見重水堆燃料棒束製造)。燃料芯塊為壓制、燒結的天然二氧化鈾圓柱體,將燃料芯塊封裝在鋯-4合金包殼管中構成燃料...

( 6) 同樣地, 開發PHWR 用的釷燃料棒束製造法, 並且也開發T hO2-PuO2 燃料塊製造法。( 7) 正在設計能有效利用釷的新型重水堆( AHWR) 。該...

CANDU型重水堆燃料,它是由天然UO2陶瓷芯塊,Zr-4合金包殼管、端塞、隔離塊、支承墊和端板等部件組成的棒束。...

重水堆核電廠採用不停堆裝卸燃料,裝卸料機需在高溫高壓下與反應堆燃料通道相銜接,進行換料。整個燃料裝卸系統包括新燃料儲存和轉運、燃料更換以及乏燃料轉運和儲存。...

全世界大約有440座核電機組在運行,其中占絕大多數(約92%)的是輕水堆(LWR),其餘為重水堆(PHWR)以及先進氣冷堆(AGR)等。輕水堆主要是壓水堆(PWR)和沸水堆(...

重水堆按其結構型式可分為壓力殼式和壓力管式兩種。壓力殼式的冷卻劑只用重水,它的內部結構材料比壓力管式少,但中子經濟性好,生成新燃料鈽-239的淨產量比較高。...

重水堆裝卸料機的功能是從新燃料口接受新燃料棒束,並將它們裝入反應堆燃料通道內;從反應堆接受乏燃料棒束,並將它們卸入乏燃料口內。...

重水堆連續換料過程中用於替換燃料棒束的轉換件。 ... 重水堆連續換料過程中用於替換燃料棒束的轉換件。詞條標籤: 科學百科數理科學分類 , 中國核學會 ...

燃料棒含有低濃縮度的鈾,它被放置在核反應堆的核心位置以使反應堆運轉。濃縮鈾可用於生產核能或用於製造核武。作為核不擴散條約成員國的伊朗堅持稱其核能項目只是...

秦山三期核電廠為CANDU型重水堆,實現不停堆換料。秦山三期核電廠單機電功率700MW,每台反應堆內共裝4560個燃料棒束,滿功率運行一星期平均約需更換110個燃料棒束。

重水堆控其結構型式可分為壓力殼式和壓力管式兩種。壓力殼式的冷卻劑只用重水,它的內部結構材料比壓力管式少,但中子經濟性好,生成新燃料鈽-239的淨產量比較高。...

重水堆按其結構型式可分為壓力殼式和壓力管式兩種。壓力殼式的冷卻劑只用重水,它的內部結構材料比壓力管重水堆氖化和除氖系統式少,但中子經濟性好,生成新燃料鈽...

2007年 《研究實驗堆燃料元件製造技術》 李冠興 化學工業出版社 2007年 《重水堆燃料元件》 李冠興 化學工業出版社 2007年 《核燃料》 李冠興、武勝 化學工業出版社...

重水堆燃料生產廠家在現有重水堆燃料生產線的基礎上,增加濕法混料設備,按上述原則混料並製造出26根合格的等效天然鈾燃料棒束,棒束情況與天然鈾燃料相當。對等效天...

2、2004年,重水堆核電站用CANDU-6型燃料棒束的製造工藝一文發表於《中國有色金屬學報》。3、2005年、壓水堆核電站燃料元件發展現狀發表於中國工程院化工、冶金與...

c.重水堆 重水堆是以天然鈾作燃料,以重水堆作慢化劑的堆型.它是加拿大重點發展的堆型,以坎都(CANQL)型為代表.由於它用數百根壓力管代替整體的壓力容器,壓力管...