伴隨烯烴疊合的餾分油選擇裂化工藝。

使用新型高矽沸石催化劑,在進行含蠟餾分油選擇裂化的同時,使C3、C4烯烴發生非選擇性疊合。反應產物為低凝點柴油、高辛烷值汽油及以C3、C4為主的液化石油氣。與原柴油非臨氫降凝工藝相比,平衡反應溫度降低15-20℃。

基本介紹

- 中文名:選擇裂化

- 外文名:DSCOP

- 含義:伴隨烯烴疊合的餾分油選擇裂化

- 主要產物:C3、C4為主的液化石油氣

- 領域:化工

前言,DSCOP反應網路及原理,實驗部分,

前言

用分子擇形催化材料如ZSM-5、絲光沸石等製備催化劑對含蠟餾分油進行選擇性裂化的技術已成功地套用於石油煉製工業,如開發的MDDW工藝和BP公司開發的類似過程。這些工藝採用氫氣循環操作,反應系統壓力大(約在4.0-5.0MPa)。80年代初石油化工科學研究院(RIPP)開發柴油非臨氫降凝工藝·,其特點是過程不需要臨氫,反應壓力不大於500kPa;流程、設備簡單,操作條件緩和。該項技術被命名為DSC工藝(Distillate SeleetiveCracikng),第一套工業試驗裝置於1984年在哈爾濱煉油廠建成投產。工業運轉結果表明:含蠟量在50m%左右的大慶常三線餾分油,蠟轉化率在85m%以上,餾分油凝點可降低40℃,但催化劑床層會產生100℃以上的溫降,這主要是由於蠟裂化是較強的吸熱反應造成的。床層溫降一方面使催化劑的有效利用率下降奮另一方面由於床層上部高溫使蠟的二次裂化反應增加,催化劑選擇性變差,過程液收率降低。對於鹼氮含量高的餾分油,工藝要求更高的反應溫度,如不設法減少反應床層溫降,反應器入口溫度勢必更高,催化劑和沒備給焦迅速,以至難於工業開發。

為此,石油化工科學研究院於1985-1987年研究、開發了伴隨烯烴疊合的餾分油選擇裂化新技術,簡稱DSCOP,一套工業裝置已在長嶺煉油化工廠建成並投入正常運轉。

DSCOP反應網路及原理

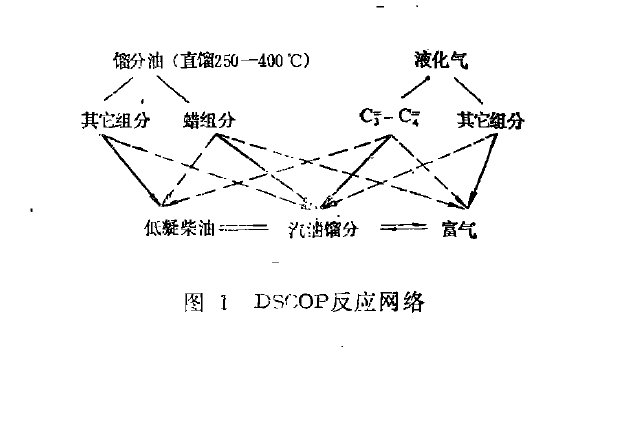

利用高矽沸石催化劑的獨特孔結構及表面質子供給型的特性,將餾分油中的蠟組分進行選擇裂化,同時使伴入的液化石油氣中的C3,C4烯烴發生非選擇性疊合。CTL-1催化劑的主要成分是ZSM-5沸石,它是由二維交叉孔道構成,其中平行於晶胞a軸的孔道近似圓形,另一平行晶胞b軸的孔道是橢圓形。由於這種獨特的孔結構,只允許分子直徑小的正構烷烴和單甲基側鏈的烷烴進入孔道,進行裂化反應。新鮮CTL-1催化劑可提供的酸中心催化劑,不同的酸強度分布,可保證在正構烷烴裂化的同時使C3,C4烯烴進行非選擇性疊合。

餾分油中蠟組分的轉化率與餾分油含蠟量和產品柴油凝點要求有關,通常轉化率可達85m%以上,未轉化的少量蠟進入低凝柴油。餾分油中除蠟以外的其它組分,絕大部分成為低凝柴油,少量由於催化劑外表面的非選擇裂火而進入汽油餾分。LPG通常有加30-40m%疊合成汽油,少量進入柴油餾分。

實驗部分

1、原料油

以國內三種主要原油加工所得的常三、常四線餾分油,催化裂化重柴油及直餾、催化裂化混合餾分油作為DSCOP試驗用原料油。

2、試驗裝置及試驗方法

DSCOP試驗在小型固定床等溫反應器中進行,反應器為不鏽鋼管制成,催化劑裝量為20mL。採用三段立式電爐供熱,用可控矽溫控系統控制反應溫度。原料油通過計量泵與經流量計計量的LPG混合注入反應器。液體產物取樣後,用小分餾裝置分出汽油和柴油,汽油乾點控制在200℃,大於200℃的餾分為低凝柴油。裂解氣組成由氣相色譜分析。

(1)DSCOP工藝是一種伴隨烯烴疊合的餾分油選擇性裂化方法,特徵是在一個反應器里同時進行含蠟餾分油的選擇性裂化和氣體烯烴的非選擇性疊合。

(2)DSCOP工藝過程包括:餾程為250-420℃的含蠟餾分油和富含C3,C4烯烴的氣體混合;混合流體在同一反應器中,在不臨氫條件下與高矽沸石催化劑(CTL-1)接觸,反應溫度300-430℃,壓力不高於500kPa。

(3)DSCOP使用的原料油包括直餾、二次加工餾分油或其混合油,其凝點為18-35℃、餾程250-420℃、鹼氮不大於100ppm、殘炭不大於0.04m%。伴隨原料油的氣體烯烴包括工藝過程自生的裂化氣、煉油二次加工的LPG或其混合氣體。

(4)在上述工藝條件下,產品柴油凝點控制在0-35℃,汽油收率可達20-40m%,柴油收率可達50-75m%,其餘為以C3,C4為主的LPG。

(5)與原柴油非臨氫降凝工藝(DS)C相比,DsCoP工藝的液體產物收率增加3m%以上,平衡反應溫度降低15-20℃,餾分油的蠟裂化活性增加,選擇性改善。

(8)CTL-1催化劑用於DSCOP工藝有較高的活性、良好的選擇性和穩定性;使用壽命在一年以上。