簡介

從石蠟基原油中蒸餾得到的潤滑油餾分含有直鏈烷烴、異構烷烴、環烷烴和芳香烴等碳原子數不少於20的烴類。也含有少量的硫、氮、氧等有機物。從環烷基原油中得到的蒸餾產物中,短側鏈環烷芳烴的含量較高,因此蠟含量較低。通常把產品的黏度指數和飽和烴含量作為評價潤滑油基礎油原料性質優劣的指標。為了達到黏度指數或飽和烴含量的要求,必須除去黏度隨溫度變化很大的芳烴組分,以及其他低黏度指數、熱穩定性差的組分。

加氫裂化通過將芳烴飽和或者開環,正成為改善潤滑油基礎油質量的一個日益重要的工藝。然而,從世界範圍來看,目前溶劑精製仍然是生產潤滑油基礎油的主要工藝。適宜溶劑的選擇對精製效果影響很大,包括大部分芳烴和硫、氮、氧等非理想化合物的脫除,以及改善基礎油的黏度指數、飽和烴含量、色度和熱穩定性。目前廣泛使用的溶劑為糠醛、苯酚和Ⅳ一甲墓-2-吡略烷酮(NMP)。

溶劑抽提原理

利用溶劑把混合物中的某組分提取出來的方法稱為溶劑抽提。見下圖。

溶劑抽提原理

溶劑抽提原理即將一定量的潤滑油原料裝入玻璃杯里,設法使溫度保持恆定,再慢慢向玻璃杯里加入選擇性溶劑(例如酚或糠醛)。加入少量溶劑時,溶劑能溶解在油里,繼續加入溶劑,玻璃杯內的混合物分成二層(即二相)。底層(重相)為油溶解在溶劑中的飽和溶液(它是以含溶劑為主,並溶有大量的非理想組分,稱為提取液);上層(輕相)是溶劑溶解在油中的飽和溶液(它是以含理想組分為主,並溶有少量的溶劑及少量的非理想組分,稱為提余液)。二層之間有一個較明顯的分界面。

在一定的條件下將兩者分開,分別將提取液(抽出液)和提余液(精製液)中的溶劑蒸出,就可分別得到精製油和抽出油。

從上述過程可看出,實現潤滑油的精製過程需具備兩個條件:其一,溶劑應具有適當的選擇性;其二,溶劑應具有一定的溶解能力。如果溶劑的

選擇性好,而溶解能力很差,雖然理想組分幾乎不溶於溶劑,但在單位溶劑中能溶解的非理想組分的量也不多,為了把原料中大部分理想組分分出,就不得不使用大量溶劑,這對工業裝置的操作和能耗是非常不利的。反之,溶劑的選擇性較差而溶解能力較強,理想組分和非理想組分的分離效果就比較差,被抽出液帶走的理想組分增多,會使潤滑油的收率降低。

影響因素

1、溫度

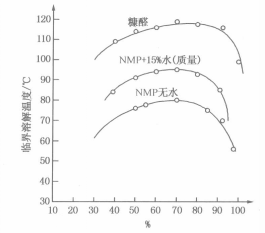

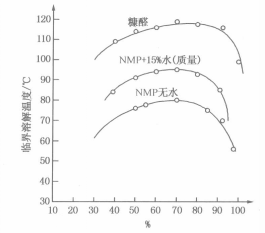

下圖為潤滑油臨界互溶溫度曲線圖。

臨界互溶溫度曲線圖

臨界互溶溫度曲線圖從圖中可以看出,當溫度達到並超過臨界溶解溫度,溶劑和原料完全互溶,抽提分離過程無法進行。這說明,油料在溶劑中的溶解度隨著溫度的升高而增大,在溶劑溶解能力提高的同時,其選擇性也相應地下降。因此,溫度是影響溶劑精製過程最重要的因素之一。

下圖為溫度與黏度、收率的關係曲線圖。

溫度與黏度、收率的關係曲線圖

溫度與黏度、收率的關係曲線圖由圖中可看出:在溫度較低的基礎上升高抽提溫度,抽出物增多,油品收率下降,黏度指數提高;隨著溫度進一步升高,溶劑選擇性變差的影響逐漸增大,當達到一定值後,再增加溫度,不僅油品收率降低,而且因溶劑選擇性明顯變差,油品黏度指數也下降。因此,存在一個最佳的抽提溫度。原料、溶劑不同,其最佳抽提溫度也各不相同,一般低於臨界溶解溫度約20~30%,其值由實驗確定。

2、原料的性質

烴類分子的結構決定了其在溶劑中的溶解度。在常用的極性溶劑中烴類的大致溶解順序是:膠質>多環芳香烴>少環芳香烴>環烷一芳香烴>環烷烴>烷烴。因此,不同組成的潤滑油原料用同一狀況下的溶劑進行抽提時,結果會差別很大。

一般來說,同一種原油的潤滑油

餾分,沸程範圍愈高,溶解度愈小;餾分中含中、重芳烴愈少,溶解度越小;隨著芳香烴側鏈增長或數目增多,溶解度減小。

3、溶劑本身的分子結構

不同的溶劑,因其本身的分子結構不同,溶解能力和選擇性也不一樣。

苯酚抽提工藝

苯酚作為潤滑油基礎油精製溶劑具有很好的選擇性。苯酚精製的主要工藝條件有抽提溫度、劑油比、溶劑水含量和處理塔中不同階段注入的水量。主要操作控制條件是劑油比,一般劑油比為原料的100%~250%,劑油比的控制取決於原料性質和產品的要求。在抽提過程中,水主要調節

溶劑的溶解度,用於保持溶解速率平衡而不隨操作溫度改變而變。在抽余液和抽出液分離和沉降的過程中,要保持操作溫度在一定範圍內不變。同時,在操作溫度下,抽提塔底部的接觸塔板上連續相和分散相不互溶。通過改變溶劑中水含量的方法調節抽提溫度,能確保在最佳條件下進行萃取分離。這種操作的靈活性不適用於無水的糠醛精製工藝。

抽出液和抽余液中溶劑的回收是在獨立的

分離裝置中進行,每套裝置包含熱交換器,加熱爐、回流閃蒸塔和塔底油汽提塔。汽提塔可以用水蒸汽和惰性氣體作為汽提介質。假如用水蒸汽作為汽提介質,避免溶劑乾燥塔和吸收塔內形成苯酚與水的共沸物,因此需要將水蒸汽從裝置中移除。為了更合理地利用能量,從回收塔中得到的高溫的抽余液可以直接進入加氫精制的聯合換熱流程,而不是將抽余油給獨立的加氫精制裝置。抽提裝置和熱回收系統的簡單流程如下圖所示。

工藝流程

工藝流程苯酚作為溶劑的最大缺點是毒性。當在抽提裝置的現場時,操作人員必須穿特製的保護服裝。裝置的開停車和維修會更加困難和耗時。此外,必須防止由於苯酚的高熔化點(41℃)將裝置堵塞。這些缺點使得人們尋找到了一種低毒性的溶劑替代苯酚(即NMP),並且不需要對裝置進行大的改造。

溶劑抽提原理

溶劑抽提原理 臨界互溶溫度曲線圖

臨界互溶溫度曲線圖 溫度與黏度、收率的關係曲線圖

溫度與黏度、收率的關係曲線圖 工藝流程

工藝流程