CO選擇氧化工藝是合成氨廠的節能方法之一。反應器是CO選擇性氧化工藝過程的關鍵設備,該設備的壓力降在系統總阻力中占很大的比重。因此,採用何種反應器以降低阻力,成為一個重要的設計問題。

由於徑向反應器流體流動的截面積大、流速小、流道短,具有床層壓力降小的顯明特點而被採用。

基本介紹

- 中文名:選擇性氧化反應器

- 常見:CO選擇氧化工藝

- 常用:合成氨廠

- 用途:節能

- 領域:工程技術

設計條件,徑向反應器的設計,

設計條件

(1)用於反應的原料氣是中、低變後的氫氮氣。

(2)反應原理

主反應:2CO(g)+O2(g)=2CO2(g)

副反應:2H2(g)+O2(g)=2H2O(g)

(3)操作條件

反應器操作壓力為7.35x105帕(絕壓);進口溫度50℃;原料氣量3820標米3/時;空速12000時-1;氧比0.55(摩爾比)。

徑向反應器的設計

徑向反應器設計的關鍵問題,是流休的均勻分布。均布氣體的方式有噴嘴式、分布筒開不等徑小孔和分布筒不均勻開孔等。由於噴嘴和分布筒開不等徑小孔在製造上比較麻煩,因而採用容易加工製造的分布筒不均勻開孔來均布氣體。

反應器內氣體的流動有Z型和π型兩種型式。Z型宜用於流道以摩擦阻力損失為主的模型(如高壓反應器)、π型宜用於流道以動量變換為主的模型(如低壓和常壓反應器)。由於試驗裝置的操作壓力不高,故初始選用兀型流動型式。但是,在π型流動的中心管出口,由於氣流方向改變90。時產生渦流,故容易造成流體分布不均勻。

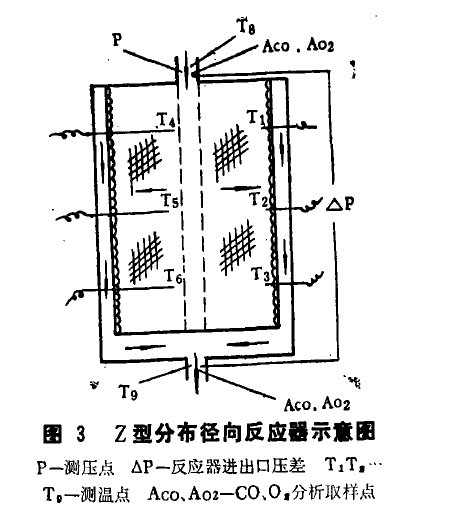

在試驗過程中也發現π型流動徑向反應器有嚴重的渦流效應。而Z型流動可以避免這種效應。因此,最終採用Z型流動型式。採用Z型流動型式的徑向反應器,將會造成流道間靜壓差增大。為了消除靜壓差,故用不均勻開孔來調節。

開孔調節的方式有單邊和雙邊調節。單邊調節僅調節分流管或集流管一邊的穿孔壓降,另一邊大開孔率,幾乎無穿孔壓降存在。雙邊調節是既調節分流管又調節集流管的穿孔壓年與單邊調節相比,雙邊調節容易獲得更理想的徑向流動,且可克服催化劑裝填不均勻的影響。由於CO選擇性氧化催化劑顆粒小,“架橋”現象不嚴重,為使反應器結構簡單、製造方使,選擇分流管單邊調節的型式。