機械加工過程中出現的一種過量切削現象,通常因為刀具軌跡處理不當或者工藝編制不當等原因引起,通俗的說話就是加工的時候把不應該加工的位置切掉了。

基本介紹

- 中文名:過切

- 外文名:Over-Cutting

- 詞義:機械加工時的一種過量切削現象

- 拼音:guò qiē

- 套用領域:機械加工

常見過切現象,過切的原因,過切現象的解決措施,加工拐角時產生過切的原因及對策,各軸速度滯後特性引起的過切,處理加工工藝時產生過切的原因及對策,銑削外輪廓時產生過切的原因及對策,過切的危害,

常見過切現象

具體而言常見的過切現象有以下幾種:

1、加工小於刀具半徑的圓弧內角、尖角引起的過切;

2、加工長度小於刀具直徑的溝槽引起的過切;

3、進、退刀或者刀具半徑補償時運動軌跡不合理引起的過切;

4、複雜曲面加工時刀具旋轉角度、刀軸矢量等設定不當引起的過切。

過切的原因

過切通常是因為加工小於刀具半徑的圓弧內角、尖角引起;加工長度小於刀具直徑的溝槽引起;進、退刀或者刀具半徑補償時運動軌跡不合理引起以及複雜曲面加工時刀具旋轉角度、刀軸矢量等設定不當引起等幾個原因造成。總結為以下幾點:

1、刀夾的太長

2、刀磨損了

3、沒測量刀擺

4、編程時前一把刀殘餘餘量沒清乾淨,在下一把刀時就會過撞刀的現象,嚴重時刀具會斷刀,這樣如果留的餘量過小的話, 這工件就過切了

5、在編程開粗時沒使用圓弧過度的方法,這種情況下,會有撞刀的現象.

6、裝錯刀

7、nc程式有誤,把工件多切掉了

8、機器本身原因,最明顯的是工具機在加工尖角的部分,由於機器性能不好過切,把尖角變成了圓角

過切現象的解決措施

加工拐角時產生過切的原因及對策

加工內角交接處引起的過切。在銑削零件輪廓內角時可能產生過切,其原因如下:當銑刀運動至內角交接處時,銑刀與工件的接觸面積增大,切削力隨之增大,然後過拐角由銑兩面變為銑一面時,切削力減小,工藝系統彈性變形恢復,致使刀具向工件加工表面內側變形,產生過切。

此外,對大慣性系統,當進給速度較高時,由於其運動慣性也可導致刀具過切。

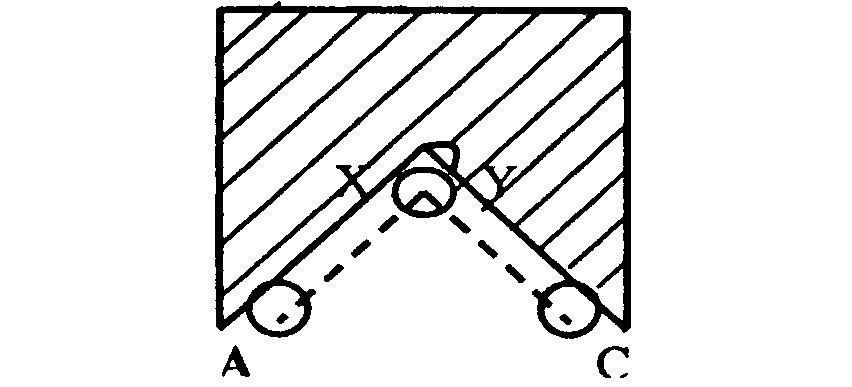

解決措施,如圖所示:

1、選擇剛性好,抗震及熱變形小的短柄刀具,如:可選高速鋼立銑刀。實驗證明在大多數情況下,選擇好的刀具雖然增加了刀具成本,但由此帶來的加工質量的提高,則可以使整個加工成本大大降低。

2、採用進給速度分級編程。將AB 和BC 段均分為兩段AX ,XB 及BY, YC ,其中AX ,YC 段為正常速度段,XB、BY段為低速段(一般不超正常速度1/ 2) ,XB、BY的距離長度宜選為(1. 2~2) R ,R 為刀具半徑。並且,低速段的進給速度,當刀具半徑較大或AB ,BC 夾角較小時,應進一步降低。

各軸速度滯後特性引起的過切

加工拐角為直角的零件,而且加工路線恰好沿著兩個正交坐標軸時,在某一坐標伺服系統的位置指令輸入停止瞬間,另一個坐標軸伺服系統緊接著接受位置指令,並瞬間從零加速至指定的速度。但在指令突然改變瞬間,第一軸對指令位置有滯後量,從而在第二軸開始加速時,第一軸尚未到拐點,因此出現過切。

解決措施:

1、在編程時對第一坐標採用分級降速的辦法,或使程式轉段時有自動減速和加速功能;

2、注意裝夾方法,避免加工路線正好沿著兩個基本點正交坐標軸;

3、編程時在拐角處,略作停頓。

處理加工工藝時產生過切的原因及對策

加工工藝過程中走刀路線、切削用量選擇等選擇不當也會引起過切。

預防措施:

1、對於非直線輪廓的銑削 ,銑刀銑外圓時要讓刀沿切線方向進入圓弧銑削,避免法線方向切入;加工完成後讓刀具多走一段,同時沿切線方向退出,以免在取消刀補時,出現過切現象。在銑削內圓弧時,也要沿切線方向切入切出,此時切線方向切入應為圓弧與圓弧相切。

3、為了減少不必要的換刀定位誤差,將零件上用一把刀加工的部位全部加工完後,再換另一把刀來加工。

銑削外輪廓時產生過切的原因及對策

具中心軌跡段間連線都是採用圓弧過渡。其算法簡單,實現容易,但由於段間過渡採用圓弧,這就產生了一些無法避免的缺點。首先,當加工外輪廓的尖角時,由於刀具中心通過圓弧輪廓尖角處始終處於切削狀態,要求的尖角處被銑削成圓角,從而產生過切。其次,在內輪廓加工時,要由程式設計師人為地編進一個輔助加工的過渡圓弧,並且還要求這個過渡圓弧的半徑必須大於刀具半徑,這就給編程工作帶來了麻煩,一旦疏忽,使過渡圓弧的半徑小於刀具半徑時,就會因刀具干涉而產生過切現象,使加工零件報廢。

解決措施:

1、在尖角處,人工採用直線過渡編程來進行切削加工。

2、在內輪廓加工時,可實現過切(干涉) 自動報警,從而避免了過切現象產生。