簡介,熱管概述,熱管工作原理,熱管的工作特點,熱管的分類,軸向槽道熱管的研究進展,梯形軸向槽導熱管,矩形軸向槽道熱管,三角形軸向槽道熱管,Ω形軸向槽道熱管,理論研究,套用研究,

簡介

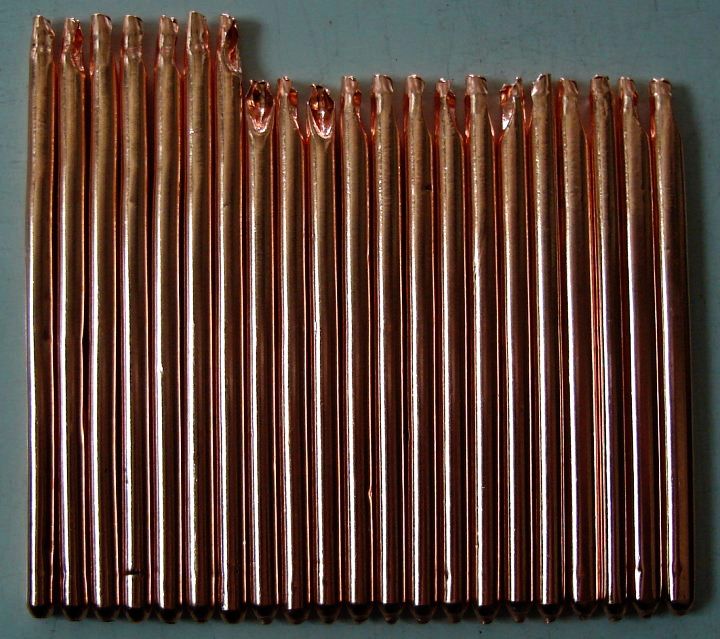

縱觀熱管的發展史,可以看到,早在二十世紀七十年代熱管在工業領域得到廣泛套用之前,就己經作為一種優良的熱控制元件,在太空飛行器熱控制系統中得到最初的發展。其中,軸向槽道熱管是航天領域套用最多的一種熱管,這種熱管以管內軸向開出的不同尺寸形狀的微槽道來提供毛細力,比起金屬燒結芯等吸液芯結構具有更大的孔隙率,從而增大了液體的滲透率,極大的減小了蒸汽和冷凝液的流動阻力。而且,槽道本身相當於肋結構,增了熱管徑向熱導率和相變換熱係數,使得這種熱管具有較高的傳熱能力。更重要的是,槽道的加工製造工藝簡單,可靠性高,這在空間套用中具有極其重要的意義。同時,軸向槽道熱管也存在一些不足,首先,由於槽道和蒸汽腔之間是連通的,在逆流的蒸汽和液體的界面上由於剪下力的作用,部分冷凝液會被攜帶到蒸汽空間,容易造成液體迴路的短路,從而降低了熱管的傳熱能力;另外,由於槽道的寬度相對於吸液芯結構的孔隙較大,所能提供的毛細壓頭較小,逆重力工作能力不高。

熱管概述

熱管工作原理

典型的熱管由管殼、吸液芯和端蓋組成,將管內抽成真空後充以適量的工作液體,使緊貼內壁的吸液芯毛細多孔材料中充滿液體後把充液端密封。熱管的一端為蒸發段,另一端為冷凝段,根據套用需要可以在兩段中間布置絕熱段。

在熱管的蒸發段,管壁受熱,使得毛細芯中的液體蒸發汽化,蒸汽在壓差的作用下流向另一端,放出熱量,冷凝成液體,冷凝液在毛細力的作用下返回到蒸發段,從而完成一個循環過程。熱管在實現傳熱的過程中經歷了下面的幾個主要過程:

1、熱量從熱源通過熱管壁面和充滿工作液體的吸液芯傳遞到汽液交界面;

2、液體在蒸發段內的汽液交界面上蒸發;

3、蒸汽腔內的蒸汽從蒸發段流到冷凝段;

4、蒸汽在冷凝段內的汽液交界面上凝結;

5、熱量從汽液交界面通過吸液芯、液體和管壁傳熱給冷源;

6、在吸液芯內由於毛細作用使冷凝後的工作液體回流到蒸發段。

熱管的工作特點

熱管是依靠自身內部工作液體相變來實現熱量傳遞的傳熱元件,具有以下基本特點:

1、很高的導熱性:熱管內部主要依靠工質的汽液相變來傳遞熱量,熱阻很小,所以有很高的導熱能力。熱管的當量導熱係數與銅、鋁等高導熱係數的金屬相比要高出幾個數量級。

2、優良的等溫性:熱管內腔的蒸汽處於飽和狀態,飽和蒸汽的壓力決定了飽和溫度,飽和蒸汽從蒸發段流向冷凝段的過程中所產生的壓降很小,所以溫度降低也很小。

3、熱流密度的可變性:熱管沒有固定的加熱段和冷凝段,在熱管的哪個位置加熱,那個位置就是加熱段,在哪個位置對其進行冷凝,那個位置就是冷凝段,因此加熱段和冷凝段以及加熱面積和冷凝面積可以根據實際情況進行調節。

4、熱源和熱沉分離:加熱段和冷凝段的布置位置比較靈活,適用於各種複雜場合。

熱管的分類

熱管的種類和型式較多,再加上熱管在結構和工作液體等方面各有不同之處,所以熱管的分類方法很多。按照熱管工作溫度分為:低溫熱管、常溫熱管中溫熱管)、高溫熱管等;按照工作液體的回流動力分為:毛細熱管、重力熱管、重力輔助熱管、旋轉熱管、電流體動力熱管、磁流體動力熱管、滲透熱管等;按照殼體材料和工作液體分為:銅-水熱管、鋁-氨熱管、碳鋼-水熱管、不鏽鋼-鈉熱管等;按照熱管的功用分為:傳輸熱量的熱管、熱二極體、熱開關、熱控制用熱管、製冷熱管等。其中毛細熱管中的矩形截面和等邊三角形截面軸向槽道熱管是本文的研究對象。

軸向槽道熱管的研究進展

對於槽道形式的吸液芯,最早見於 Kemme 在1966年和1969 年的報告,他指出利用槽道界面張力的作用可以使液相工作介質回流從而實現吸液芯的功能。槽道形式吸液芯熱管一經提出,就受到廣泛的關注。槽道熱管具有以下特點:

(1)對於理論研究,槽道熱管的吸液芯結構幾何外觀上比較明晰、隨機性較小,因此更適合微流動、微相變和微尺度傳熱過程的分析,其對於微肋、狹槽類微型能量系統的研究性更明確,針對性更強。

(2)槽道熱管的毛細回流力由汽液兩相界面軸向曲率半徑差提供,作用力方向為槽道延展方向,且汽液兩相直接接觸等特點使槽道熱管的理論研究更具特點。

(3)從套用角度來看,槽道熱管的吸液芯結構是在管內壁加工的一些流體通道,吸液芯結構與壁面為一整體。這一特點帶來了兩方面的優勢:首先,壁面與吸液芯結構之間的熱阻較小;其次,二次加工性能好,在彎曲、壓扁等加工過程中,不會出現吸液芯結構與壁面剝離甚至脫落現象,保持良好傳熱性能。

(4)蒸汽與金屬接觸面積大,從而使得熱管具有較小的熱阻。蒸發段槽道內的液體三面受熱,接觸線附近的薄液膜區相變阻力很小。在冷凝段,蒸汽在槽頂凝結後,在徑向表面張力作用下,使該部分區域的液膜厚度極小,冷凝換熱能力大大加強。

(5)吸液芯結構的各向異性使其在離心場、電磁場等環境下得到套用,發揮更大的作用。

軸向槽道熱管按槽道形式可分為矩形槽道熱管、三角形槽槽道熱管和梯形槽道熱管等;按熱管外徑大小可分為常規熱管、小型熱管、微型熱管等。

目前對熱管的研究文獻非常多,但相對於數值研究,理論分析較少,以下總結了目前關於熱管理論分析和數值計算的主要研究內容:

Cotter在1965年首次提出較完整的熱管理論,他假設熱管內的蒸汽和液體流動都是具有恆定邊界條件的穩態不可壓縮層流,建立了簡化的熱管模型,預測了管內蒸汽和液體的壓力分布、理論傳熱極限。該理論直到今天仍是熱管分析和設計的依據。

Bressler和Wyatt於1970年進行了三角形、半圓形和方形槽的有效毛細孔半徑的數值計算,給出了毛細有效孔半徑的表達式。

Dunn於1978年提出了一個用於估算軸向槽道熱管蒸發段熱阻的公式,推導中假定為一維熱傳導,各項熱阻串聯。經初步計算後認為熱阻是熱量由肋側面穿過液體層傳至液面的熱阻。

Khrustalev和Faghri於1995年分別對低溫軸向槽道常規熱管和小型平板熱管建立了數學模型,該模型考慮了通過槽內液膜和槽間肋面的傳熱、汽一液間的剪下力的影響,並將數值計算結果與Schlittetal的實驗數據進行比較,得出如下結論:對於水平放置的軸向槽道熱管,由於在熱管軸向的每一個截面上,彎月面曲率的徑向分布不同,造成蒸發段的熱阻隨熱負荷的增加而減小,冷凝段的熱阻隨熱負荷的增加而增大;對於工作溫度在90~120℃的銅一水微型平板熱管,蒸發段的最大熱流密度受毛細極限和沸騰極限的限制。

R.Hopkinsetal於1999年分別對軸向槽道截面為梯形和矩形的微型平板熱管的最大傳熱能力進行了實驗研究和理論分析,結果表明:深窄槽道、壁面較厚的熱管比寬淺槽道、壁面較薄的熱管具有更好的傳熱能力。

Oomietal於1999年用實驗方法測得了微型槽道熱管的最大傳熱能力。

Sung Jin Kim於2003年建立並實驗驗證了梯形微槽道熱管的數學模型,該模型能預測具有一定毛細結構的熱管的傳熱特性,而且實驗結果表明套用該模型極大地最佳化了熱管的傳熱特性。

梯形軸向槽導熱管

早在1996年,Kobayashi等,運用數值分析的方法,將梯形微槽道結構傳熱傳質區域劃分為巨觀和微觀,並運用守恆方程和Laplace-Young方程,數值計算得出微觀區域即微槽道區傳熱能力極強,證實了微槽道的良好傳熱特性;2001年,Seo等,同樣採用動量守恆方程和Laplace-Young方程,通過對剪下力、接觸角、充液量等因素的試驗考查,得出梯形槽道內液-氣兩相的壓力分布;2003年,Suh等通過對半月面曲率半徑、相間摩擦係數分析,建立了準二維熱平衡方程,得出蒸汽壓力分布和傳熱極限功率,是對梯形槽道套用基礎理論研究的一大進步;2004年,范春麗等又針對梯形槽道熱管的充液量、傾斜角度等影響因素,繼續採用動量守恆方程和Laplace-Young方程,計算出了其傳熱熱阻並通過實驗研究,得出了其具有較高的傳輸功率和較好的傳熱特性;2005年,Jiao等構建了二維守恆方程和Laplace-Young方程,以梯形槽道結構、薄膜蒸發以及接觸角為研究對象,得出梯形槽道結構對相變傳熱影響較為明顯;同年,Chen等通過加工方法、傳熱性能等因素,對梯形槽道熱管進行試驗研究,認為壁面有一定摩擦對熱管傳熱有利;同年,Suman等運用經驗公式和數值分析方法,針對曲率半徑和流速,建立起一維非穩態守恆方程,得出曲率半徑、幾何結構對其傳熱性能影響較大。

矩形軸向槽道熱管

從1996年,梯形微槽道出來的同時,Ochterbeck等運用數值分析方法,建立起一維守恆方程,得出了高寬比為1.35的矩形槽道性能較優的結果,研究學者也就同時對矩形槽道進行了研究;1999年,Yan等運用分析法,針對槽道內部潤濕速度、超臨界啟動過程,建立起熱平衡積分方程,劃分出了矩形槽道熱管的啟動時間和軸向溫度的分布,為以後的研究打下了基礎;2005年,Suman等矩形微槽道內工質流速和接觸角為研究對象,建立起一維非穩態守恆方程,最終推算出經驗設計方程,對今後微熱管的設計具有一定的指導作用。與此同時,蘇俊林等針對矩形槽道平板熱管,對其熱流密度和工作溫度進行了試驗研究,研究表明矩形槽道平板熱管具有很高的傳熱能力,適合電子散熱;隨後的2006年liu等,在此基礎之上,對其傳熱性能進行研究,並探索出納米CuO對矩形槽道熱管蒸發段傳熱具有強化作用;2007年,Lefevre等運用理論試驗分析相結合的方法,針對曲率半徑和傳熱極限因素,對矩形平板熱管進行了最佳化。2008年,李西兵等通過對傳熱極限的研究,開發出矩形槽道熱管傳熱極限模型,並通過實驗驗證;2009年,Stephane等對矩形平板熱管的軸向溫度分布進行了深入研究,將蒸發段的相變狀況可視化;2010年,Kyu.Kyung等基於矩形平板熱管,將工質中添加氧化鋁納米顆粒,建立槽道納米流體流動模型,研究表明添加納米顆粒形成納米流體,可以增強熱管的傳熱特性,為今後微槽道熱管的發展,重新指明了新的研究方向。

三角形軸向槽道熱管

對三角形為槽道熱管的研究,出現在梯形和矩形槽道以後,開始於1997年。Ma等人,運用數值分析法,針對三角形槽道的剪下力、接觸角、蒸汽流動、工作角度和槽道結構,建立起動量守恆方程和Laplace-Young方程,得出了三角形槽道熱管的毛細極限,初步奠定了三角形槽道的理論基礎;2003年,Do等同樣運用數值分析法,對曲線三角形槽道的曲率半徑、相間摩擦係數,建立了Shah模型並列出了熱平衡方程,得出了傳熱極限和兩相壓力分布,補充了三角形槽道理論;2003年,Kim等運用數值分析方法,針對三角形槽道的剪下力、接觸角和熱管充液量,構建了一維動量方程,得出了其傳熱極限;2005年,Thomas等根據有限單元法和經驗公式,對槽道形式、剪下力,構建了動量守恆方程和Laplace-Young經驗方程,得出三角形槽道的毛細極限;同理在2007年,Suman等運用同樣的數學模型和經驗方程,針對熱阻和傳熱極下的毛細極限,進一步深化了三角形槽道理論;2008年,Kyu等通過數據分析和集中參數,構建出一維守恆方程和Laplace-Young方程,研究得出提高微型熱管傳熱極限的方法。

Ω形軸向槽道熱管

此種形狀槽道熱管,是最近幾年才發展起來的新興微槽道結構,國外幾乎沒有文獻報導。國內研究主要集中在東南大學、昆明理工大學。

理論研究

Ω形槽道的理論研究主要以山東大學和東南大學為主。

2007年,鄭威利用Cotter理論,針對設計的Ω形軸向槽道熱管,進行了傳熱機理分析,並求解了此熱管在不同工作溫度下的各種傳熱極限,同時計算出了熱源在上時的最大工作傾角,為Ω形槽道熱管的理論研究奠定了基礎,但尚未全面深入。

2008年,張程賓等運用經驗公式和數值分析方法,針對曲率半徑和流速,建立起二維守恆方程和Laplace-Young方程,計算出了Ω形槽道的傳熱極限;同時,又對此類型熱管在蒸發段和冷凝段的吸液芯內熱流通路的分析,並考慮沿軸向蒸發段和冷凝液膜的厚度分布,建立Ω形軸向槽道熱管熱阻的理論預測模型,分析討論了工作溫度、熱負荷及吸液芯結構對熱管熱阻的影響。結果表明:Ω形熱管的熱阻隨工作溫度和熱負荷的增加呈線性增加但增加幅度不大。在滿足熱管結構尺寸和熱負荷要求的前提下,選擇大毛細芯窄縫寬度和小毛細芯直徑,能有效提高熱管等溫性。並通過實驗驗證所建立的理論模型的正確性;2009年,張程賓等首次提出小生境遺傳算法,針對幾何結構和熱阻,探索出遺傳算法在熱管性能最佳化的可行性,並進行了相關傳熱特性的實驗研究,結果表明:Ω形槽道熱管具有良好的恆溫特性和導熱性能,可實現高熱流、長距離、低溫差的熱量傳輸。該形熱管的當量導熱係數是360~460KW/(m.℃),能達到紫銅的1000倍,總熱阻為0.0085~0.0112℃/W,蒸發傳熱係數為2900~3500W/(m2.℃),凝結傳熱係數為5200~8400W/(m2.℃);與此同時,陳永平等通過試驗研究,得出Ω形槽道熱管的傳熱極限,開發出適合Ω形槽道計算模型。

套用研究

2007年,鄭威根據AMS-02散熱板中熱管的使用要求和工作條件,選取Ω形軸向槽道作為小型軸向槽道熱管結構,進行相關設計,工質為氨,管殼材料為鋁,研究設計了其加工工藝,分別為機械加工、清洗、乾燥、組裝、檢漏、除氣、充裝和封接等,最後通過實驗鑑定了Ω形槽道熱管的性能並對其傳熱特性進行了實驗研究,給出了Ω形槽道熱管的啟動特性和穩態特性,分析了加熱功率、冷卻水流、充液率及放置傾角對工作溫度的影響;熱管工作溫度、加熱功率及放置傾角對熱管沸騰換熱係數表面傳熱係數、凝結換熱表面傳熱係數、熱阻及當量導熱係數的影響。

2011年,昆明理工大學的黃宇軒等,搭建了熱管實驗測試平台,對Ω形軸向槽道鋁-丙酮熱管進行了性能測試,研究了在不同溫度、不同傾角以及不同充液量下,Ω形鋁-丙酮熱管的等溫性能,啟動時間,並對實驗結果進行了分析。研究表明:在同一熱源溫度條件下,工質充裝量越多,熱管的啟動時間越長;在工質充裝量相同時,熱源