術語簡介

具有低矯頑力的磁性材料,亦稱高導磁材料。在電力工業中用於製造電機、變壓器等電器設備的鐵芯。在電子工業中用於製造各種磁性元件,廣泛套用於電視、廣播和通信等方面。這類材料具有飽和磁通密度高,磁導率高,磁滯回線呈狹長形、面積小,磁滯損耗小,剩磁及矯頑力小等特性。用於交流場合時要求渦流損耗及磁滯損耗小。常用的有純鐵、低碳鋼、矽鋼片、坡莫合金、鐵氧體等。

(1)純鐵、低碳鋼:磁導率高、加工性能好。但渦流損耗大,只宜用於直流鐵芯。

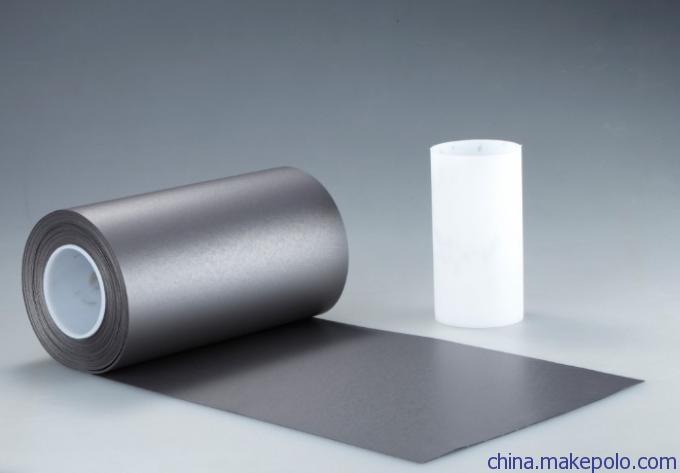

(2)矽鋼片、矽鋼帶:電阻率高,渦流損耗小。但質脆、加工性能差。片狀疊合或捲成環狀使用,片間浸絕緣漆或形成氧化層以減小渦流損耗。

(3)坡莫合金:鐵鎳合金的統稱,具有很高的磁導率。用於精密儀表、記錄磁頭等或要求體積小的場合。

(4)鐵氧體:以Fe2O3為主要成分,摻合Mn-Zn或Ni-Zn等,用粉末冶金法壓製成錳鋅鐵氧體或鎳鋅鐵氧體,其電阻率高,高頻損耗小,前者用於1MHz以下,後者用於微波頻率。工作頻率越高則其磁導率越低。鐵氧體屬於亞鐵磁性材料,磁導率低於鐵磁材料。

當磁化發生在Hc不大於1000A/m,這樣的材料稱為軟磁體。

典型的軟磁材料,可以用最小的外磁場實現最大的

磁化強度。

軟磁材料主要特點:軟磁材料(soft magnetic material)具有低

矯頑力和高

磁導率的磁性材料。軟磁材料易於磁化,也易於

退磁,廣泛用於

電工設備和電子設備中。套用最多的軟磁材料是

鐵矽合金(

矽鋼片)以及各種軟磁鐵氧體等 。

分類套用

軟磁材料可分為金屬軟磁材料、鐵氧體軟磁材料和磁介質三大類。其中金屬軟磁又分為電 磁純鐵、矽鋼片、鐵鎳合金和鐵鋁合金四類。

軟磁材料的種類、特點和套用範圍如下表。

種類 | 主要特點 | 套用 范 圍 |

電磁純鐵 | 含碳量在0.04%以下,飽和磁感應強度大,冷加工性好。但電阻率小,鐵損大,有磁時效現象

| 一般用於直流磁場 |

矽鋼片 | 與電工純鐵相比,電阻率增大,鐵損減小,磁時效基本消除。但導熱係數降低,硬度增大,脆性增大

| 電機、變壓器、繼電器、互感器、開關等產品鐵芯

|

鐵鎳合金 | 與其它軟磁材料相比,在弱磁場下,磁導率大,矯頑力小,但對應力比較敏感

| 頻率在1MHz以下,弱磁場中工作的器件

|

鐵鋁合金 | 與鐵鎳合金相比,電阻率大,重量輕,但磁導率小。隨含鋁量的增加硬度和脆性加大,塑性變差

| 弱磁場和強磁場下工作的器件 |

軟磁鐵氧體 | 是金屬氧化經陶瓷工藝形成的燒結體,電阻率極大,渦流損耗極小。飽和磁感應強度較小,溫度穩定性較差

| 高頻或較高頻率範圍內,功率不太大的磁性元件

|

磁介質 | 由金屬軟磁材料的粉末經絕緣材料膠合而成,渦流損耗小,穩定性好,價高

| 低頻或高頻範圍弱磁場下工作的器件

|

發展簡史

軟磁材料在工業中的套用始於19世紀末。隨著電力工及電訊技術的興起,開始使用低碳鋼製造電機和變壓器,在電話線路中的電感線圈的磁芯中使用了細小的鐵粉、氧化鐵、細鐵絲等。

到20世紀初,研製出了矽鋼片代替低碳鋼,提高了變壓器的效率,降低了損耗。直至現在矽鋼片在電力工業用軟磁材料中仍居首位。

從40年代到60年代,是科學技術飛速發展的時期,

雷達、電視廣播、積體電路的發明等,對軟磁材料的要求也更高,生產出了

軟磁合金薄帶及

軟磁鐵氧體材料。

進入70年代,隨著電訊、自動控制、計算機等行業的發展,研製出了磁頭用軟磁合金,除了傳統的晶態軟磁合金外,又興起了另一類材料——

非晶態軟磁合金。

發展趨勢

因此,對

軟磁鐵氧體材料及

磁芯元件也提出了更高的材料標準和要求,如元器件的小型化、片式化、高頻化、高性能、低損耗等。

在軟磁鐵氧體中,目前需求量最大及對性能改進要求最為迫切的材料是高頻低功率損耗

鐵氧體材料和高

磁導率鐵氧體材料。

高頻低功率損耗鐵氧體材料主要用於各種高頻小型化的開關電源(如AC-DC、DC-AC 變換器)及顯示器

回掃變壓器等;高磁導率鐵氧體材料則主要用於寬頻變壓器、

脈衝變壓器用抗電磁波干擾器件等。據報導,這兩種材料的產量已經占全部軟磁鐵氧體總產量的60%以上。

對功率鐵氧體材料的主要要求是:較高的磁導率(

mi2000)、高的居里溫度(

Tc)、高

表觀密度(

d)、高飽和

磁感應強度(

Bs)和高頻下的超低

磁芯損耗(

Pc)。對高磁導率

鐵氧體材料的主要要求是:高的磁導率(

mi12000)、高表觀密度(

d)、高頻低場下低的磁芯損耗(tan

d/

mi)和優良的頻率擴展特性(

f-

L)。對

鐵氧體磁芯元件本身的主要要求是:最佳的電磁性能及性能的一致性、精確的機械尺寸及足夠的機械強度和良好的工藝質量(包括外觀質量和外形缺陷等)。

軟磁

軟磁縱觀近幾年各國軟磁鐵氧體生產量的變化可以看出,世界軟磁鐵氧體的生產格局已經發生了很大變化。今後幾年,日本、美國和西歐各國的軟磁鐵氧體生產雖然將繼續保持負增長,但為充分利用亞太地區廉價的

勞動力資源和原材料資源,這些國家的一些企業,如:Philips、Siemens、

TDK、TOKIN、FDK、日立、川鐵等在該地區(主要集中在中國大陸、台灣,印度以及東南亞各國)建立的鐵氧體工廠(主要生產MnZn 鐵氧體)的產量卻不斷增加,並且,這些企業向亞洲轉移其生產工廠的趨勢也正在加劇。已開發國家鐵氧體工廠的大量湧入,勢必將會進一步加劇該地區在軟磁鐵氧體生產上的競爭。

總之,軟磁材料今後仍將沿著高

Bs、高

m、高

Tc、低

Pc、低

Hc 和高頻化、小型化、薄型化方向發展,以滿足

磁性元件的日益薄膜化和小型化,甚至集成化的趨勢。

在軟磁材料的發展過程中,20 世紀30 年代前為金屬軟磁的一統天下,五六十年代為軟磁鐵氧體的黃金時代;自從70 年代初開發成功

非晶態軟磁合金,80 年代末期開發成功

納米晶軟磁材料以來,相繼又發現了許多高起始磁導率和低

矯頑力的納米晶軟磁材料,近年來又開發了許多高頻特性優良的納米顆粒結構的軟磁材料。

90 年代以來,

納米結構的金屬磁性材料的崛起,已經成為軟磁鐵氧體有力的競爭者。目前傳統的

鐵氧體軟磁材料正朝著提高綜合性能指標的方向發展。

軟磁

軟磁