簡介

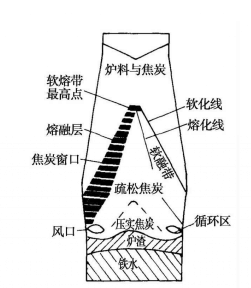

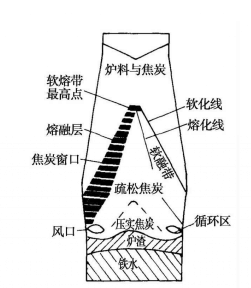

軟熔帶。它由許多固態焦炭層和黏結在一起的半融熔的礦石層組成,

焦炭礦石相間,層次分明,由於礦石呈軟熔狀,透氣性極差,煤氣主要從焦炭層通過,像窗戶口一樣,因此稱為“焦窗”。軟熔帶的上沿是軟化線,下沿是熔化線,它和礦石的軟熔溫度區間相一致,其最高部分稱為軟熔帶頂部,其最低部分與爐牆相連線,稱為軟熔帶的根部。隨著原料條件與操作條件的變化,軟熔帶的形狀與位置都隨之而改變。

套用原理

軟熔帶內發生的反應主要是礦石的軟化與初渣的形成。由於固相反應形成的低熔點化合物進一步加熱後開始軟化,同時由於液相的出現改善了礦石與焦炭或熔劑的接觸條件,當爐料繼續下降和升溫,液相不斷增加,最終軟化熔融形成流動狀態。

礦石的軟化到熔融流動是造渣過程中對高爐行程影響較大的一個環節。初渣形成的早與晚,在高爐內位置的高與低,都對高爐順行影響較大。故高爐軟熔帶亦稱為成渣帶。在實驗室中進行了高爐軟熔帶形態的三維動態模擬實驗研究。結果表明,採用發展中心和中心加焦的裝料制度,有利於形成位置高的倒V型軟熔帶,可提高料柱透氣性,降低爐內總壓降,是增大噴煤量,疏導爐內煤氣流,促進高爐順行的有效手段。

形狀與特點及影響因素

根據軟熔帶的形狀特點,一般可分為三種:

1、倒V形 它的形狀像倒寫的V。其特點是:中心溫度高,邊沿溫度低,煤氣利用較好,而且對高爐冶煉過程一系列反應有著很好的影響。

2、V形 它的形狀像V,其特點剛好與倒V形相反。邊沿溫度高,中心溫度低,煤氣利用不好,而且不利於爐缸一系列反應。

3、W形 其特點與效果介於兩者之間。

軟熔帶示意圖

軟熔帶示意圖影響軟熔帶形狀的因素:

根據高爐解剖研究及礦石的軟熔特性、軟熔帶形狀與爐內等溫線相適應,而等溫線又與煤氣中

CO2分布相適應的特點。在高爐操作中爐喉煤氣CO

2曲線形狀主要靠改變裝料制度調節,其次受送風制度影響。因此,軟熔帶的形狀主要受裝料制度與送風制度影響。前者屬上部調劑,後者屬下部調劑。例如,對正裝比例為主的高爐,一般都是接近倒V形的軟熔帶;如果以倒裝為主或全倒裝的高爐,基本上屬V形軟熔帶;對正、倒裝都占一定比例的高爐,一般接近W形的軟熔帶。

軟熔帶分布特徵

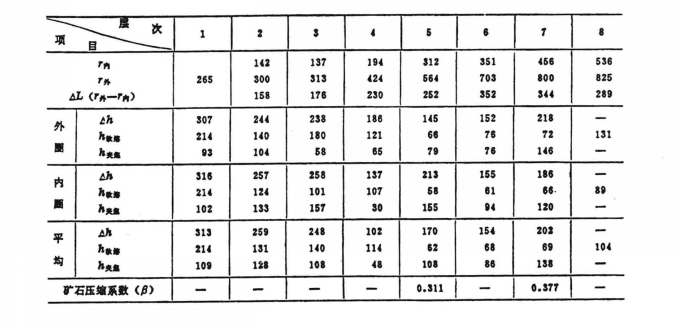

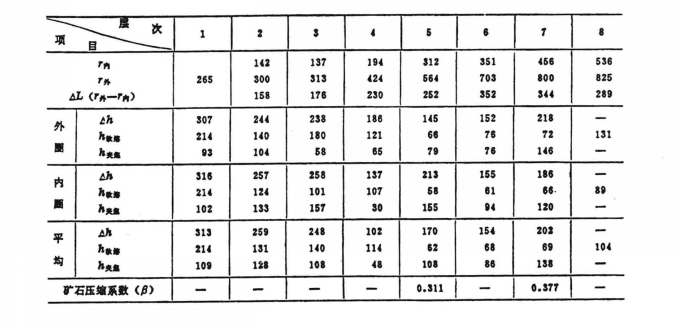

1、軟熔層內外徑對高爐中心線是不對稱的,向3—4號風口偏斜。軟熔帶各層平均總厚度(Δh=h軟熔+h夾焦),內、外半徑(r內,r外)及其寬度(ΔL=r外-r內)見表1。

軟熔帶各層的平均尺寸,mm

軟熔帶各層的平均尺寸,mm由表1可見,軟熔帶各層的平均厚度從上到下是減薄的。從214mm到62~104mm,同時內圈減薄程度比外圈要大。

還看不出焦炭夾層厚度有明顯的規律,但一直到底層基本保持不變,並略有增高趨勢,這和解剖時測量誤差有關,同時說明焦炭質量較好,在爐內壓縮不嚴重。

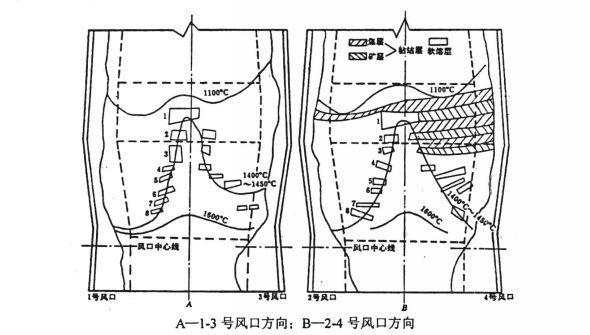

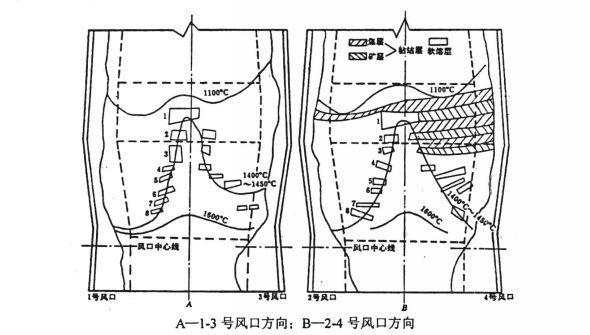

2、各軟熔層的平均內、外徑是漸次擴展的。空心圓錐體的底部與項端形成的傾斜角(θ)各方向不一致,1一2號,3—4號風口方向平均分別為69°和63°,全圓周平均傾斜角為66°。

3、軟熔層只有頂層和本體部,但沒有根部,即軟熔層距風口上方400~800mm和離爐牆210~325mm已熔化完畢。各軟熔層也不是在同一水平面上,而是有偏斜的。

4、各方向軟熔層不是均勻地同時熔化完畢,首先在3號風口方向,然後在4號風口方向,最後在1、2號風口方向熔化斷開。

以上分布特徵都說明溫度場沿圓周和沿高度方向分布的不均勻性。這主要是由於布料的偏析和煤氣流分布失常所造成,首鋼實驗高爐裝料時,卷揚橋一側粉末多,負荷重,而對面3號風口方向塊狀料多,造成邊緣氣流發展,溫度高。

高爐軟熔帶剖面形狀圖

高爐軟熔帶剖面形狀圖軟熔帶反應

軟熔帶內發生的反應主要是礦石的軟化與初渣的形成。由於固相反應形成的低熔點化合物進一步加熱後開始軟化,同時由於液相的出現改善了礦石與焦炭或

熔劑的接觸條件,當爐料繼續下降和升溫,液相不斷增加,最終軟化熔融形成流動狀態。礦石的軟化到熔融流動是造渣過程中對高爐行程影響較大的一個環節。初渣形成的早與晚,在高爐內位置的高與低,都對高爐順行影響較大。故高爐軟熔帶亦稱為成渣帶。

隨著溫度的升高,液相數量增加。當升高到一定溫度後,礦石在荷重條件下開始變形、收縮、軟化。繼續升溫,則繼續軟化收縮,直至熔化滴落。在高爐煉鐵過程中,從軟化開始發生熔滴,即在爐內形成了軟熔帶。軟熔帶中的透氣性差,還原和傳熱過程受到限制。因此,要求軟熔帶薄一些,位置低一 些。軟熔帶的厚度和位置同礦石的軟化性在高爐內和熔滴性有直接關係。礦石的軟化溫度高、軟化溫度區間窄,則高爐內的軟熔帶薄,在爐內位置低,透氣性好,所以礦石的荷重還原軟化性是評價鐵礦石高溫冶金性能的主要指標之一。不同礦石具有不同的荷重還原軟化性,並可用專門的裝置測定。 測試方法20世紀60年代以前,研究礦石軟化性的方法是取一定數量和粒度的礦石置於增渦中,試樣上加一定的荷重,在一定升溫速度下加熱,測定其收 縮率同

溫度的關係。用軟化開始溫度和軟化區間為評價礦石軟化性的指標。但是,測試溫度不超過1200℃,試驗

氣氛和試樣還原程度不予控制,升溫制度和荷重的控制也無統一的規範,裝置的自動化水平較低。到了60年代,出現了一些新的測試裝置和方法。為了控制試樣的還原程度,先將試樣預還原到不同的還原度,然 後在N

2氣氛下進行加熱,測定不同溫度下的收縮率, 以比較不同礦石的軟化性。為了測定礦石在軟化收縮時的透氣性和還原性的變化,研製了一種荷重還原透氣性測定裝置。但是,這種裝置由於使用耐熱金屬反應管,測試溫度只能達到1050一1100℃,而且測定是在恆溫下進行。為使測試條件同高爐內相近,採用了程式升溫和在高溫下通入N

2+CO混合氣,用高Al

2O

3管代替金屬管,使測試溫度可提高到1350一1400℃。

軟熔帶對高爐生產的影響

當爐料開始軟化時,隨著體積的

收縮,空隙度不斷下降,煤氣通過時的阻力損失急劇升高。由於礦石軟熔層的阻力很大,所以煤氣流絕大部分是從焦炭層(一般稱之為焦窗)穿過的。軟熔帶在此起著煤氣二次分配的作用。通過軟熔帶後,煤氣被迫改變原來的流向,向塊狀帶流去。所以,軟熔帶的形狀、位置對煤氣的流動有著重大影響。

軟熔帶的形狀決定了高爐煤氣中下部分布,因而在一定程度上可以認為軟熔帶決定了高爐爐內溫度場的分布,它的形狀與位置對高爐冶煉過程產生明顯的影響,如礦石的預還原,生鐵含

矽,煤氣利用,爐缸溫度與活躍程度以及對爐襯的維護等。目前倒V形軟熔帶被公認為是最佳軟熔帶。各種形狀軟熔帶對冶煉進程的影響。

在軟熔帶內,礦石、熔劑逐漸

軟化、

熔融、

造渣而形成液態渣鐵,只有焦炭此時仍保持著固體狀態。形成的熔融而粘稠的初成渣與中間渣充填於焦塊之間,並向下滴落,使煤氣通過的阻力大大增加。在軟熔帶是靠焦炭的夾層即焦窗透氣,在滴落帶和爐缸內是靠焦塊之間的空隙透液和透氣。因此提高焦炭的高溫強度,對改善整個區域的料柱透氣性、透液性有重要意義。上升的高爐煤氣從滴下帶到軟熔帶後,只能通過焦炭夾層流向塊狀帶。通過軟熔帶後,煤氣被迫改變原來的流動方向,向塊狀帶流去。所以在軟熔帶中焦炭夾層數及總面積對煤氣流的阻力有很大影響。

對形狀相同的軟熔帶,若軟熔帶高度較高時含有較多的焦炭夾層,供煤氣通過的斷面積大,煤氣通過的

阻力減小;反之,煤氣通過時阻力大。但是軟熔帶高度增大,塊狀帶的體積則減小,即礦石的間接還原區相應減小,煤氣利用變差,焦比升高;反之,軟熔帶高度降低,可以提高煤氣利用率,降低焦比。所以,較高的軟熔帶屬高產型,一般利用係數較高;較矮的軟熔帶屬低焦化型,燃料比較低。當增加軟熔頻寬度時,煤氣壓力要增大,這不僅由於塊狀帶的體積因軟熔帶變寬而縮小,而且也因包含在軟熔帶內的焦炭夾層長度相對增加所致。當縮小軟熔頻寬度時煤氣壓阻力減小。

一般來說,軟熔帶越窄,焦炭夾層的層數越多,夾層越厚,孔隙率越大,則軟熔帶透氣性越好。

控制軟熔帶應考慮的問題

原料水平是高爐順行與強化冶煉程度高低的基礎與根本,只要料柱透氣性能與風量、煤氣量相適應,高爐就可以進一步強化冶煉。從這個意義上講,料柱透氣性的極限,就是高爐強化冶煉的極限。改善料柱透氣性,必須改善原燃料質量,改善造渣,改善操作,獲得適宜的軟熔帶形狀和最佳的煤氣分布。而改善造渣和軟熔帶狀況的根本仍是精料問題。因此,在控制軟熔帶形狀與位置時應充分考慮到自身原料水平。當原料水平好時可採用煤氣利用好的倒V型軟熔帶,當原料水平有所下降時可採用W型軟熔帶,當原料水平較差甚至無法維持高爐順行時可採用V型軟熔帶。

在制定上、下部操作制度控制軟熔帶形狀與位置時,應考慮到有利於降低焦比,提高煤氣利用水平,努力降低燃料消耗。高爐要以順行為基礎,但

成本控制卻是高爐生產核心,因此,在調劑上應儘量做到提高煤氣利用降低焦比,達到高產、低耗的目的。

隨著高爐強化冶煉的大幅度上升,高爐爐齡問題已成為一個日益突出的問題,高爐大、中修需要花費大量的物力、財力,因此必須從日常操作制度上加強控制,提高高爐長壽意識,才能延長高爐爐齡。軟熔帶的形狀與高爐內的溫度場分布基本一致。因此,在原燃料條件允許情況下,應儘量加強對邊沿煤氣流的控制,降低爐襯表面溫度,減少高爐邊沿煤氣

流量,從而達到保護爐襯延長爐齡的目的。

高爐軟熔帶的形狀與位置是高爐上、下部調劑手段的綜合體現,是決定高爐煤氣流穩定運行的關鍵,是高爐取得優異經濟技術指標達到優質、高產、低耗的保證。目前,全國高爐均面臨著原料短缺的問題,在這種情況下,要注意不能盲目追求提高冶煉強度,降低焦比的操作制度,因為一定的原燃料條件對應著一定的冶煉水平,超越冶煉條件允許的高強度冶煉將導致爐況不順,致使焦比大幅度上升。

軟熔帶示意圖

軟熔帶示意圖 軟熔帶各層的平均尺寸,mm

軟熔帶各層的平均尺寸,mm 高爐軟熔帶剖面形狀圖

高爐軟熔帶剖面形狀圖