基本介紹

- 中文名:軌頭核傷

- 外文名:Rail head transverse cracks

- 簡稱:核傷

- 屬性:鋼軌傷損

- 形成原因:鋼軌本身存在白點、氣泡等缺陷

- 分類:白核、黑核

基本介紹,特點及其危害,探測方法,對比分析,

基本介紹

軌頭核傷起源於軌頭內部的細小裂紋,由於軸重、速度、運量的不斷提高,在鋼軌走行面以下的軌頭內部出現極為複雜的應力組合,使細小裂紋先是成核,然後向軌頭四周發展,直至核傷周圍的鋼料不足以提供足夠的抵抗,鋼軌在毫無預兆的情況下猝然折斷。加強軌道及機車車輛的養護,能減少核傷的發展,但無法完全消滅。軌頭內部細小裂紋是因為鋼水中含有氫氣。高溫的鋼水,把冶煉中的水氣分解成氫氣和氧氣。氫氣在軋鋼過程中冷卻到臨界溫度前,一直留在鋼中,當溫度低於200℃後,氫氣被封閉在微小的氣孔內,這些小孔里的氣壓很高,而要放散這些氫氣,就必將出現細小的裂紋。

特點及其危害

軌頭橫向疲勞裂紋俗稱軌頭核傷,簡稱核傷。一般出現在距踏面8~12 mm和距內側5~10 mm處,其方向與鋼軌縱剖面接近垂直,對踏面多有10°~25°傾角(單行線)或接近垂直(復行線)。核傷又分為白核和黑核,多數發生在軌頭。其形成的主要原因是鋼軌本身存在白點、氣泡、非金屬夾雜或嚴重偏析等缺陷,在列車的重複載荷作用下,使這些細微裂紋疲勞源逐漸擴大而形成疲勞斑痕(即核傷),當疲勞斑痕沒有和外界空氣接觸時,具有平整光亮的表面,通常稱為白核;當這種疲勞斑痕發展至軌頭表面而被進入的水氣氧化時,稱為黑核。核傷可導致鋼軌橫向斷裂,是最危險的鋼軌疲勞缺陷之一。西方國家鐵路以無縫線路為主,鋼軌缺陷主要為核傷,多數國家在核傷面積超過軌頭面積30%以上時才要求換軌,法國甚至放寬到55%才換軌,而我國的標準要求比國外要嚴得多,只要確認是傷,就要求必須換軌。

探測方法

我國在役鋼軌探傷設備主要有鋼軌探傷車和鋼軌探傷儀兩種,探傷車探傷速度快、適應性強,但靈活性差,探傷後需要人工複查。探傷儀靈敏度高,靈活性好,但穩定性差,受操作者人為因素影響大。隨著鐵路運輸發展,高效率的鋼軌探傷車承擔起了越來越多的探傷檢測任務,尤其在高鐵線路、高原線路上,由於區間裡程長、環境惡劣等原因造成人工探傷作業困難,將主要採用鋼軌探傷車進行探傷。

各國對核傷均採用折射角為65°~70°的超聲橫波探頭進行探傷。我國根據核傷多出現在軌頭內側上角的特點,多年來探傷儀一直採用二次波法,即將探頭向內側偏轉14°~20°,利用經軌顎反射後的二次波進行檢測。但這些年也逐漸增加了中心直打70°(探頭向內側偏轉0°)探傷檢測通道。我國和歐美的探傷車採用直打70°通道一次波、偏斜70°通道(向內側偏轉14°~20°)一次波和二次波進行檢測。線路軸重大的前蘇聯曾經採用內側偏轉35°的一次波檢測法。

對比分析

探傷車與探傷儀對軌頭核傷檢測的對比分析

人工傷損檢測能力對比

探傷儀檢測核傷靈敏度:φ 4 mm平底孔當量,其超聲反射回的聲壓: 。

。

探傷車檢測核傷靈敏度:φ 3 mm橫通孔當量,其超聲反射回的聲壓: 。

。

取鋼軌超聲聲程(探輪內聲程折算到鋼軌中)100 μs ,探頭頻率2.25 MHz,則統一到超聲檢測靈敏度為φ 4 mm平底孔當量時,探傷車檢測靈敏度還需補償 。

。

考慮探傷車為動態檢測,傷損在間隔採樣和自動識別時會降低檢測靈敏度,還需要補償識別靈敏度6 dB(試驗測算在最低標定靈敏度的基礎上增加6 dB時,探傷車在最高檢測速度下形成3點連續報警反射,能夠有效識別)。此時測算出的靈敏度探傷車與探傷儀相同。

但在探傷車現場檢測過程中,由於探傷車高速運行,其動態耦合、鋼軌表面狀態不良、自動對中不佳、電路干擾等不能得到足夠補償,為3~6 dB。因此探傷車在高速檢測和自動識別後,對傷損的檢出靈敏度要比探傷儀低3~6 dB。

另外,超聲檢測對傷損取向非常敏感,探傷車與探傷儀核傷探測的超聲方向不同,因此對於小核傷的檢測靈敏度而言,由於探傷工藝的不同就不能簡單的用增益值的補償來解決,出現互相不能檢測出的小核傷也是正常。

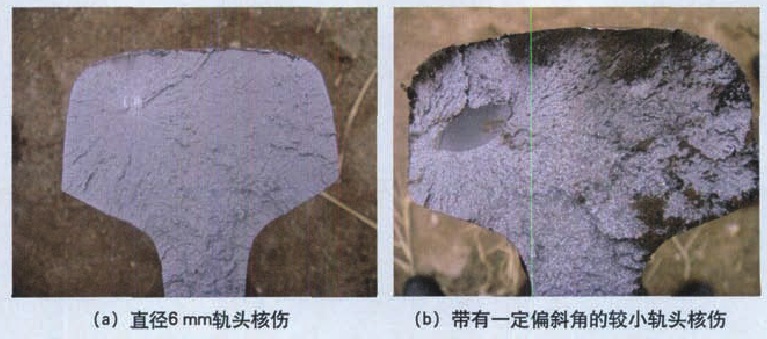

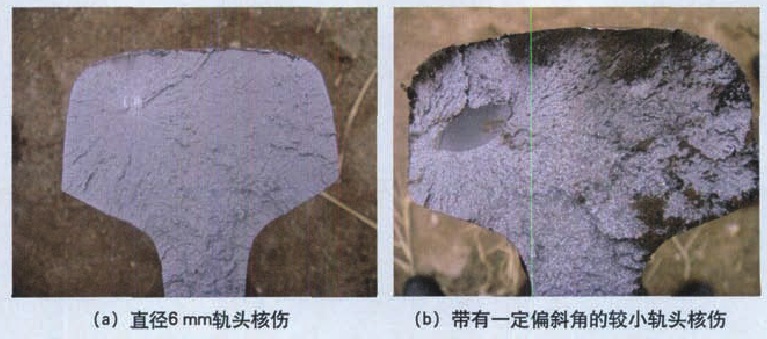

軌形正常情況下較大軌頭核傷

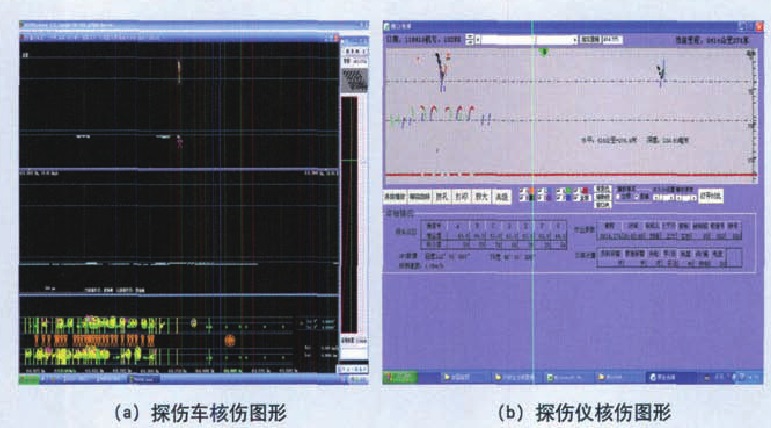

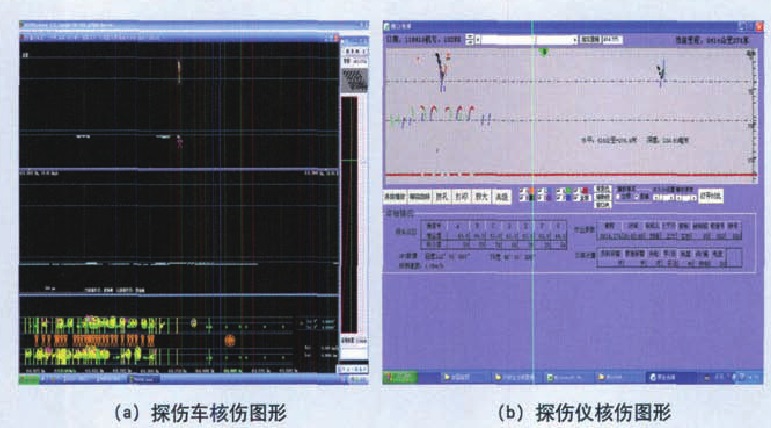

對於較大軌頭核傷,探傷車會出現多個通道反射情況,如直打70°內側、中間和外側,有時還有0°的底波消失,探傷儀在一個通道會出現明顯傷損走波。在一處道岔核傷,探傷車和探傷儀均能有效發現,對比分析見圖1。 圖1

圖1

圖1

圖1軌形正常情況下偏於垂直的較小軌頭核傷

對於偏於垂直的較小軌頭核傷,探傷車的直打GC 70°能夠有效檢測,偏斜70°沒能有效檢測,在探傷車檢測前進行的探傷儀檢測也沒能有效檢測出來(見圖2)。 圖2

圖2

圖2

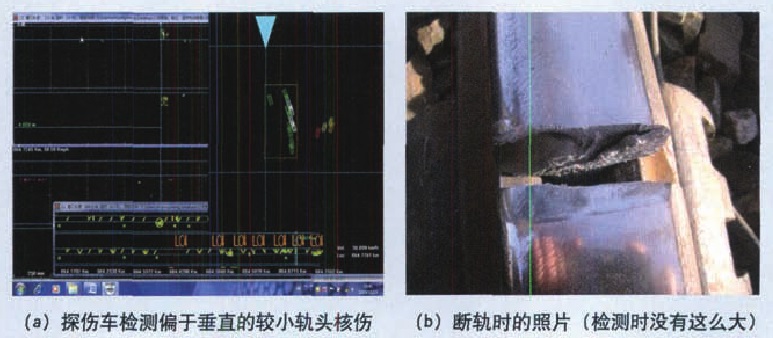

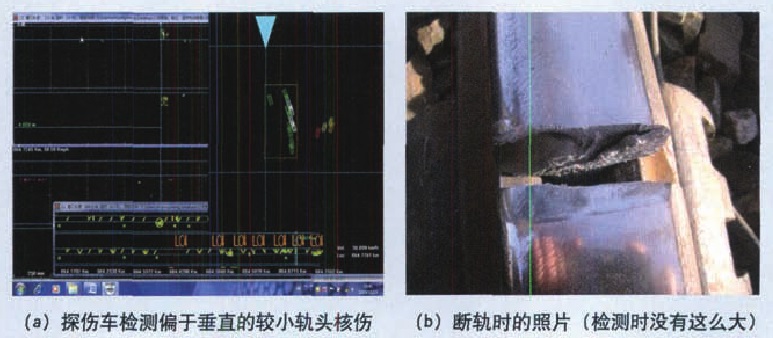

圖2軌形正常情況下帶有偏斜角的較小軌頭核傷

對有一定偏斜角的較小軌頭核傷,探傷車不能有效發現。圖3是探傷儀檢測的較小軌頭核傷並落錘的照片,探傷車沒有有效反射報警。 圖3

圖3

圖3

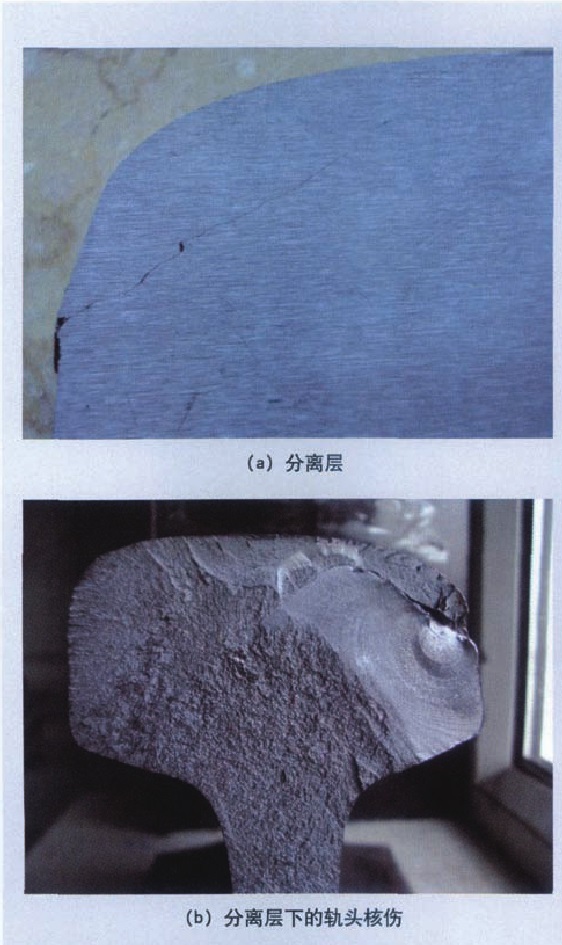

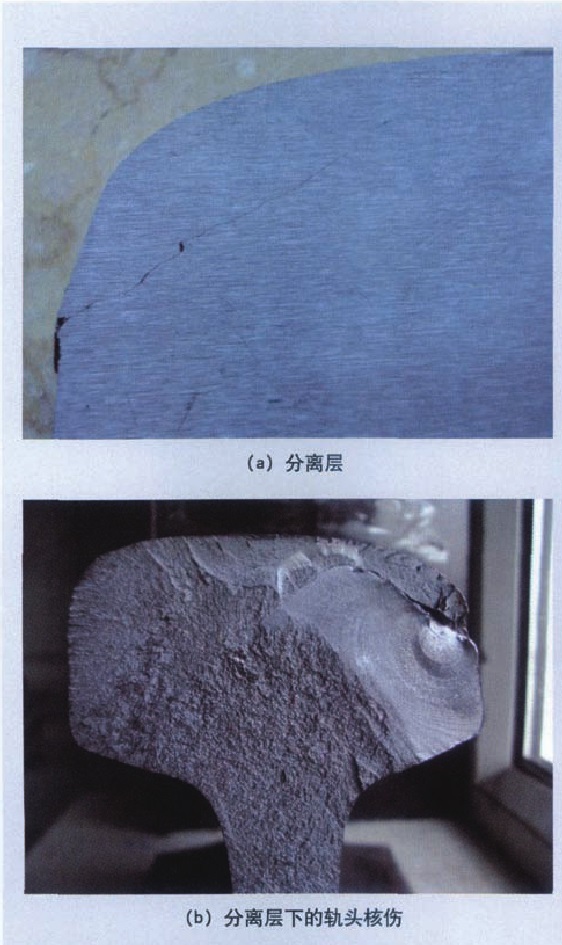

圖3軌頭分離層下核傷檢測

軌頭內部沿鋼軌縱向存在分離層(見圖4(a))。這種分離層經檢驗為氧化物夾層,已發現的分離層在軌頭內縱向延伸,接近水平狀態,短的有30~40 mm,長的超過100 mm。無論是探傷車還是探傷儀,都無法檢測到氧化物夾層。含有氧化物夾層的鋼軌鋪設上線後,以夾層為傷損源,經過列車重複作用,在氧化層下部又發展出軌頭橫向裂紋(核傷)(見圖4(b))。對於分離層下的核傷,由於分離層的阻隔,探傷車直打70°不能有效發現,但探傷車的偏斜70°通道和探傷儀偏斜檢測方式能夠發現此類傷損。 圖4

圖4

圖4

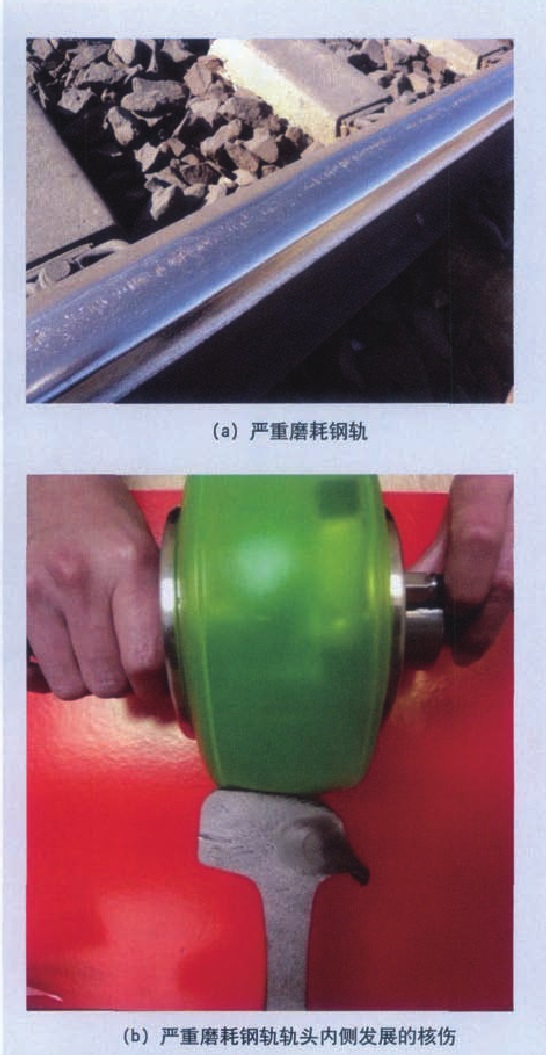

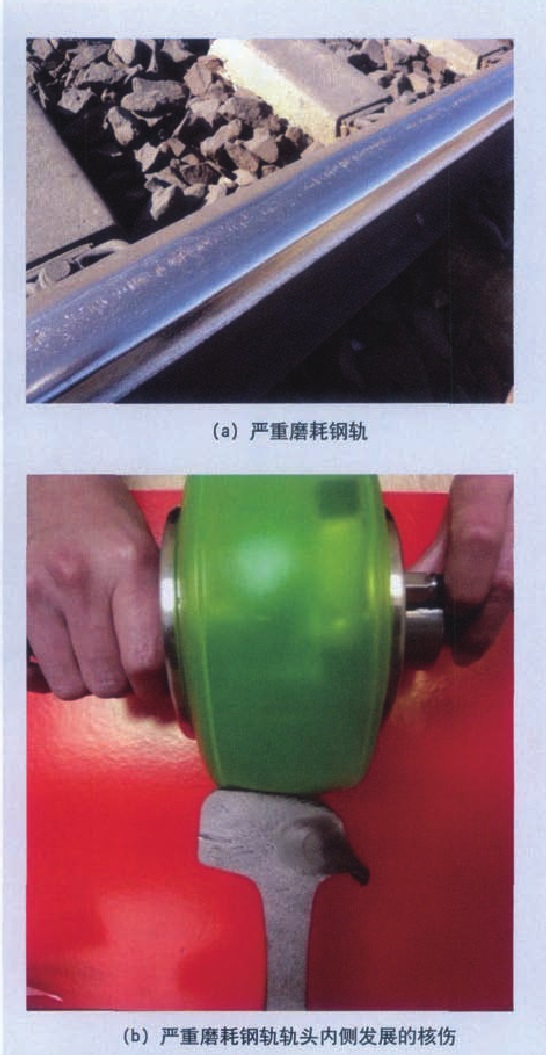

圖4嚴重磨耗下的軌頭核傷檢測

嚴 重 磨 耗 的 鋼 軌 ( 見 圖 5(a))本身就是重傷軌,需要馬上更換。因種種原因沒有及時更換的鋼軌,其探傷檢測非常困難。對於嚴重磨耗鋼軌內側產生的核傷(見圖5(b)),探傷車直打70°基本不能發現該類傷損。這類較大傷損,探傷車偏斜70°和探傷儀在一定條件下能夠檢測到,但往往還未能檢出便發生斷軌。這需要放寬檢測指標,縮短檢測周期。 圖5

圖5

圖5

圖5