基本介紹

矯直過程,結構特點,三菱重工矯直機,MDS 製造的矯直機,SMS 製造的矯直機,MHI 製造的矯直機,操作規程,操作步驟,注意事項,

矯直過程

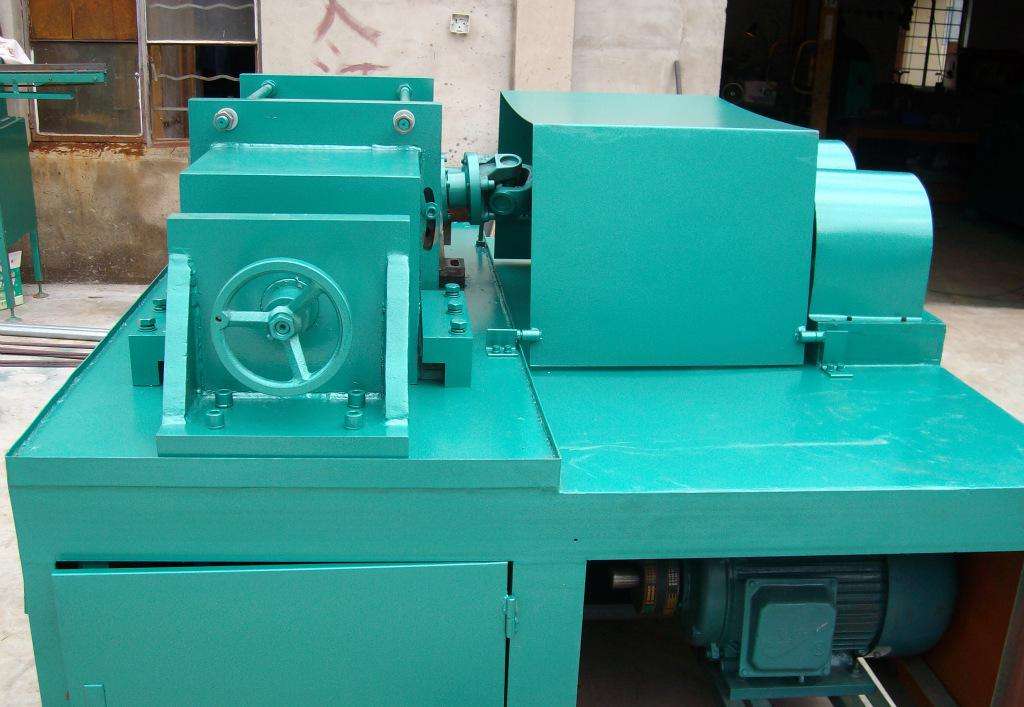

輥子的位置與被矯直製品運動方向成某種角度,兩個或三個大的是主動壓力輥,由電動機帶動作同方向旋轉,另一邊的若干個小輥是從動的壓力輥,它們是靠著旋轉著的圓棒或管材摩擦力使之旋轉的。為了達到輥子對製品所要求的壓縮,這些小輥可以同時或分別向前或向後調整位置,一般輥子的數目越多,矯直後製品精度越高。製品被輥子咬入之後,不斷地作直線或旋轉運動,因而使製品承受各方面的壓縮、彎曲、壓扁等變形,最後達到矯直的目的。

結構特點

軌條矯直機的主要結構一般有預應力機架、液壓平衡系統、換輥裝置、壓下系統(AGC)、彎輥系統(APC系統)、輥系分組傳動或單獨傳動等。對於矯直機傳動系統而言,普遍採用電機、減速齒輪分配箱、安全聯軸器、萬向聯軸器到矯直輥的傳動方式。矯直機矯直鋼板時,由於長度方向發生塑性變形,導致鋼板與矯直輥速度差可達到3%,因而產生附加扭矩,以往的整體傳動易導致接軸和齒輪損壞,同時當矯直輥與鋼板產生速差時,鋼板打滑現象會損傷表面,為了避免這些現象的發生,矯直輥儘量採用單獨傳動或分組傳動,同時還可用於控制張力。

三菱重工矯直機

MDS 製造的矯直機

MDS 是世界上製造矯直機最多的廠商,自1982 年以來為世界各地共提供22 台厚板矯直機,其中較典型的有9輥冷矯直機(1997年在奧地利投產)、15 輥冷矯直機(1998年在瑞典投產)和1993年在中國台灣的11 輥熱矯直機。

SMS 製造的矯直機

SMS 設計製造的寬厚板矯直機較少,僅6 台,且多為冷矯設備。90 年代以來,為寬厚板廠提供的冷矯直設備均為HPL (High Performance Leveller)型。

MHI 製造的矯直機

MHI 自1984 年以來共為日本和韓國的3套寬厚板軋機提供3 台熱矯直機,3台的型式各不相同(見表3),其中著名的川崎水島廠的15 輥伸縮式矯直機,其最大矯直力達41000 kN,屬當時世界第一重型矯直機。中國20世紀五、六十年代的大部分矯直機的輥系都採用大節距大工作輥,矯直厚度範圍僅在4~5倍,支承輥承載能力低,使矯直能力低下,且工作輥軸承座是整體、固定不可調節的,造成矯直鋼板質量低,產品成材率低。厚板矯直技術在中國起步較晚,且理論研究較生產落後的現象突出,經過近些年來工業的發展和自身技術的進步,矯直機的性能和各項參數都有了很大的改善。鋼板的寬度、厚度及長度規格也在不斷擴大。

2005年3月1日投產的寶鋼5m熱矯直機由SMSD設計,是全液壓9輥調節矯直機。最大矯直力可達44000KN,鋼板的矯直溫度範圍也較寬:400~1100℃,鋼板的厚度範圍在10~80mm,寬度可達4800mm,矯直速度也達到0.5~2.5m/s。其矯直機電動機功率為220KW。舞陽軋鋼廠生產的最厚鋼板能達到700mm(900mm厚鋼錠生產,不保探傷)。

操作規程

操作步驟

⒉主電機啟動前,進行轉角檢查調整和液壓系統工作壓力調整。

⒊各潤滑點注入潤滑油,檢查機械傳動部分的運轉狀況使其運裝靈活。

⒋操作人員穿戴好勞保用品,開機後不得離崗、串崗。

⒌在液壓站的油溫、油壓達到穩定後,上矯直輥抬起至初始位置。

⒍人工受料,將鋼管送過第三對矯直輥後上矯直輥壓下夾緊。

⒎開動主電機,鋼管旋轉前進同時被矯直。

⒏電機停止,矯直輥停止矯直,上矯直輥抬起,送出矯直的鋼管。

⒐如需反轉矯直,可通過操作台上的反轉旋鈕,使主機反轉,進行反向矯直。

⒑主電機停止,矯直輥停止矯直,鋼管被退回到起始位置,待重複下一個矯直程式指令。

⒒停機後,關好總電源,不能隨意更改程式控制器。

注意事項

⒈認真觀測鋼管直度,初調整時確保鋼管與矯直輥身四分之三接觸,並保證其間隙不大於0.1mm。

⒉矯直速度要根據鋼管的彎曲程度以及被矯鋼管的材質來合理調整。

⒊根據鋼管的材質、彎曲度及所要求的精度來調整上下輥之間的距離,保證矯直壓下量。

⒋矯管過程中嚴禁用手觸摸矯直輥及運動中的鋼管,並注意鋼管表面質量,防止鋼管表面劃傷及壓痕產生。