軋熱淬火工藝是利用各種型材軋制後的餘熱進行濟火的熱處理工藝。它的強化效果與鍛熱淬火相同。冶金工廠利用軋熱淬火以提高各種型材(如板材、棒材、金屬線材、鋼軌等) 的力學性能,是既方便又可獲得經濟收益的良好方法。

軋熱淬火還可套用於高速鋼製刀具。高速鋼車刀進行軋熱淬火,除了能保證切削刀具標準所要求的紅硬性,使切削壽命有較大提高外,還可省去耗電量甚大的鹽爐淬火生產線,從而帶來很可觀的經濟效益。

基本介紹

- 中文名:軋熱淬火

- 釋義:利用各種型材軋制後的餘熱進行濟火的熱處理工藝

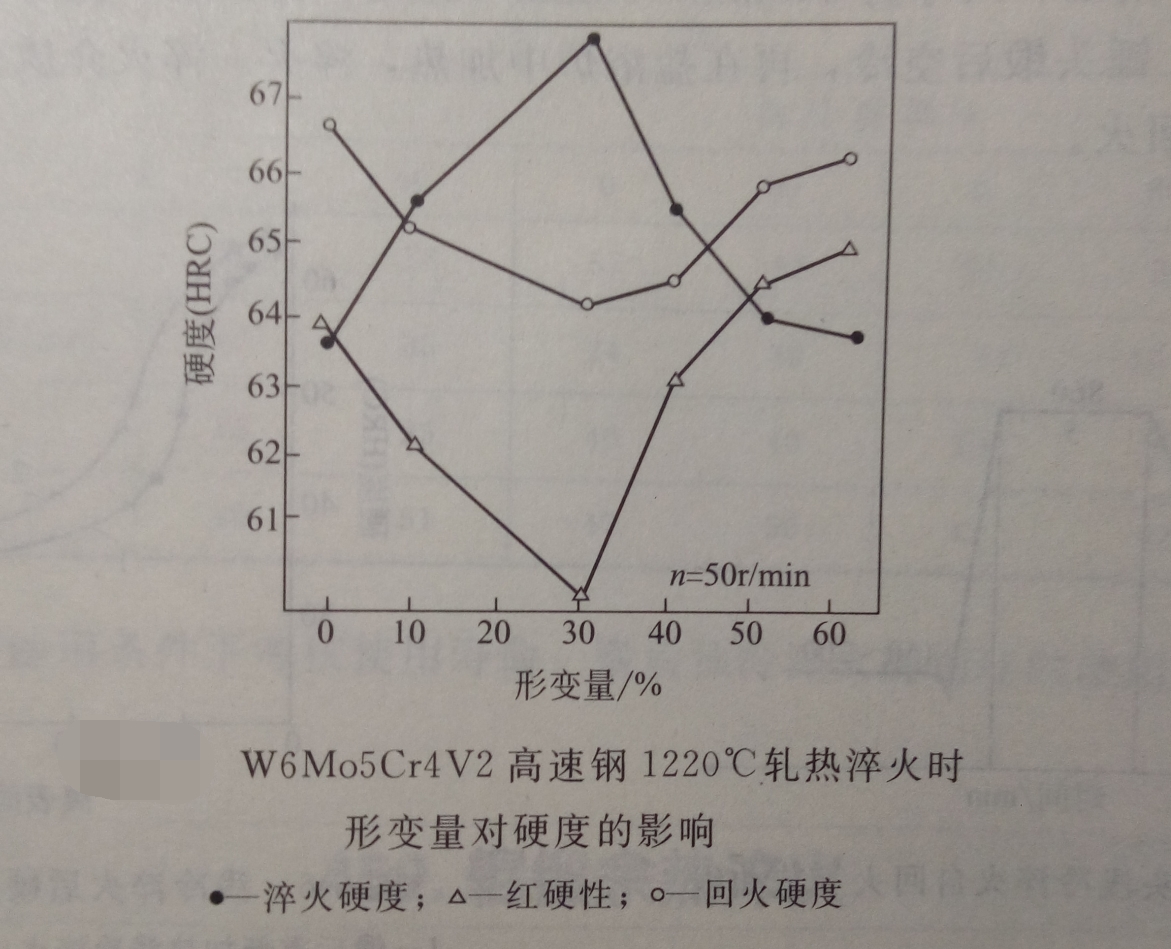

W6Mo5Cr4V2 高速鋼1220℃軋制(250mm 軋機,50r/min) 並直接淬火後的硬度值如圖1所示。可見,普通淬火(形變數為零) 時的硬度值最低。形變數增大時,硬度升高,30%形變時硬度最高,達67~68HRC; 其後,隨形變增大硬度下降。50%~60%形變時,紅硬性可達64HRC 以上。從不同熱處理後車刀切削壽命對比實驗結果更可清楚地看到軋熱淬火工藝的優越性。

圖1 形變數對硬度的影響