專利背景

乙醇的生產原料是生物質和化學法得到的乙醇含量為5~30%的原料液,其中除含有水和乙醇之外,還含有有機酸、甲醇、酯類、醛類和高級醇等雜質。通常採用

精餾的方法進行精製,脫除原料液中大部分水、

有機酸、

甲醇、酯類、醛類和

高級醇等雜質。2002年前執行的乙醇產品的新標準為GB10343-2000,原GB10343-89標準於2002年9月1日廢止。原GB10343-89標準受當時中國乙醇生產技術水平的制約,乙醇產品的各項指標要求與國際標準差距較大。2002年前,中國共有乙醇生產廠200多家,乙醇年生產能力在200-300萬噸左右。由於生產工藝落後,產品質量低,原材料及能源消耗大,在國際市場上很難與其它國家的產品相競爭。中國食用乙醇產品出口已開發國家,需要重新進行一次整體除雜精製。

在乙醇生產工藝流程中,精餾過程具有舉足輕重的地位。它不但決定了最終乙醇產品的質量,而且控制著產品收率及公用工程消耗,堪稱乙醇生產過程的關鍵技術。因此,採用當代生物化工發展成果,簡化乙醇產品的工藝流程,降低生產成本,提高產品質量,才能滿足人們對生活質量及飲酒健康的要求。

為了與2002年前已開發國家的乙醇標準相接軌,促進中國各乙醇企業的結構調整,提高乙醇產品的總體生產技術水平。中國有關單位參照2002年前國際上已開發國家的乙醇質量標準,決定修訂2002年11月之前的乙醇產品質量的國家標準。新的乙醇產品的國家質量標準2002年9月1日公布實施。修訂後的國家食用乙醇產品中的超純級乙醇的產品指標與2002年前國際食用乙醇標準相接軌。

以下為修訂增加的GB10343-2000特優級食用乙醇(超純級乙醇產品一種)標準:

該標準中的各項指標與GB10343-89相比較有大的變化。其中特優級乙醇標準與原優級乙醇標準相比,甲醇含量要求由100ppm將到2ppm,乙醇的酒度要求由95%提高到96%,氧化時間要求由30分鐘提高到40分鐘,同時增加了對總酯和正丙醇的含量要求。傳統的超純乙醇精製脫雜工藝,受精餾技術及裝備水平的制約,生產流程冗長,同一除雜過程,需要同一功能設備多次實施完成,傳統的超純乙醇脫雜工藝至少需要兩次以上整體脫醛、脫酯和脫甲醇等的脫雜操作,設備台數較多,超純乙醇精餾成本高。因此,高效簡捷的乙醇精製工藝,降低生產成本,滿足超純乙醇產品質量要求,具有一定的現實意義。

發明內容

專利目的

《超純乙醇精製工藝》的目的在於提供一種生產超純乙醇工藝過程,該工藝過程簡捷、物耗能耗低、設備投資少、生產成本低。

技術方案

《超純乙醇精製工藝》是通過下述方案加以實現的。主要由粗餾塔、脫醛塔、精製塔、脫甲醇塔和回收塔組成的生產裝置,實現以生物法或化學法製取的乙醇含量5-30%的生產原料液為原料生產超純乙醇工藝過程,其特徵在於,a粗餾塔為板式塔或填料塔,原料液的進塔溫度為30-80℃,塔頂操作真空度為0.02-0.08兆帕,釜排為以水為主的廢液,塔頂采出30-80%的乙醇液送至脫醛塔作為進料;b脫醛塔為由塔板段和填料段相間排列構成的複合結構塔,該塔塔頂操作壓力為0.0-0.1兆帕,塔釜乙醇水溶液送至精製塔作為進料,塔頂采出酯類、醇類和雜醇油為主的雜質的乙醇水溶液送至回收塔作為進料;c精製塔採用由塔板段和填料段相間排列的複合結構塔。該塔的塔頂操作壓力為0.0-0.3兆帕,塔頂側線采大於95%的乙醇液送至脫甲醇塔作進料,塔的中下部側線采出雜醇油流股送至回收塔作進料,塔頂采出液回送至脫醛塔塔頂,塔釜的廢水排外;d脫甲醇塔採用板式塔或填料塔,塔頂操作真空度為0.02-0.08兆帕,塔下部側線采出乙醇含量96%以上的,其它雜質低於標準含量的超純乙醇。塔釜采出20-85%的乙醇液送至脫醛塔作進料,塔頂采出工業乙醇;e回收塔採用板式塔或填料塔,該塔塔頂采出工業乙醇,塔下部的側線采出雜醇油流股,塔釜廢水排外。

改善效果

《超純乙醇精製工藝》優點在於克服了2002年11月之前技術中需要同一功能設備多次操作完成單一操作單元的冗長工藝流程,工藝流程簡捷,減少了設備投資,同時巧妙地將高效填料塔和板式塔技術相結合,提高了精餾單元的分離能力和設備的可靠性以及準確確定側現采出位置,降低了操作費用和生產成本。

附圖說明

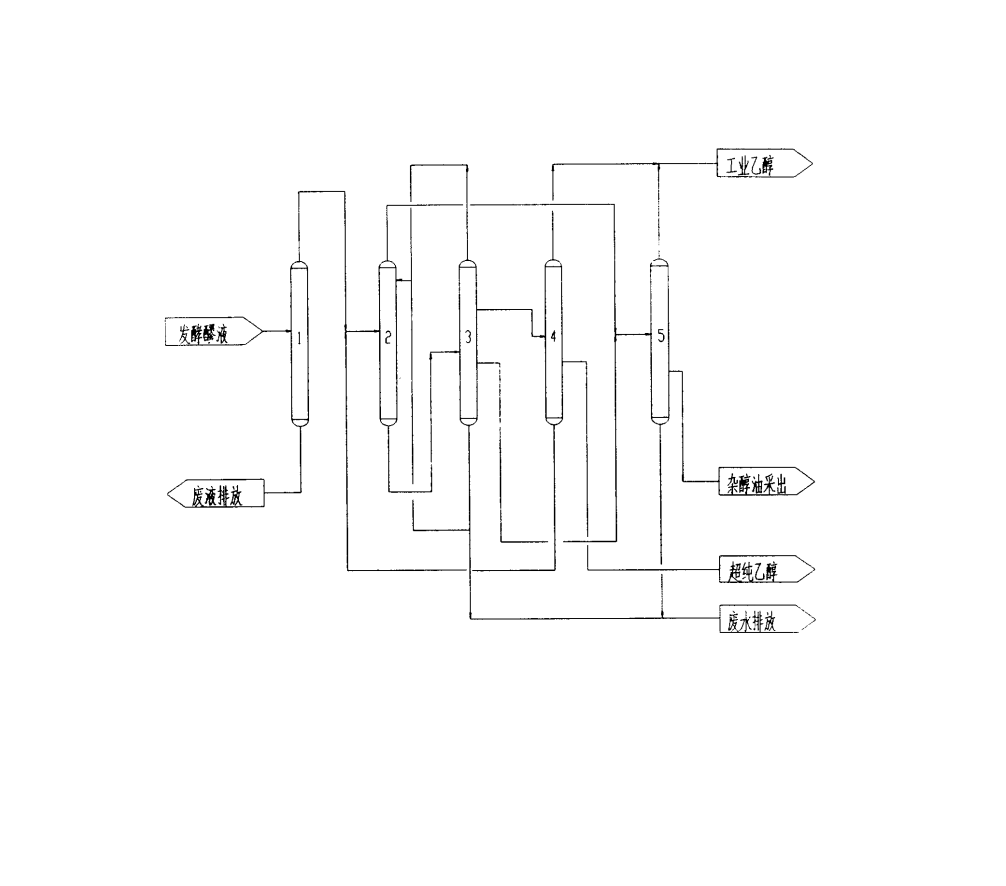

附圖為《超純乙醇精製工藝》的工藝流程示意圖。

圖中1為粗餾塔、2為脫醛塔、3為精製塔、4為脫甲醇塔、5為回收塔。

附圖說明

權利要求

1.《超純乙醇精製工藝》該工藝過程主要由粗餾塔、脫醛塔、精製塔、脫甲醇塔和回收塔組成的生產裝置,實現以生物法或化學法製取的乙醇含量5-30%的生產原料液為原料生產超純乙醇,其特徵在於:

a.粗餾塔為板式塔或填料塔,原料液的進塔溫度為30-80℃,塔頂操作真空度為0.02-0.08兆帕,釜排為以水為主的廢液,塔頂采出30-80%的乙醇液送至脫醛塔作為進料;

b.脫醛塔為由塔板段和填料段相間排列構成的複合結構塔,該塔塔頂操作壓力為0.0-0.1兆帕,釜采乙醇水溶液送至精製塔作為進料,塔頂采出酯類、醇類和雜醇油為主的雜質送至回收塔作為進料;

c.精製塔採用由塔板段和填料段相間排列的複合結構塔,該塔的塔頂操作壓力為0.0-0.3兆帕,塔頂側線采出含量大於95%的乙醇液送至脫甲醇塔作進料,塔的中下部側線采出含雜醇油流股送至回收塔作進料,塔頂采出液回送至脫醛塔塔頂,塔釜的廢水排出裝置;

d.脫甲醇塔採用板式塔或填料塔,塔頂操作真空度為0.02-0.08兆帕,塔下部側線采出乙醇含量96%的其它雜質低於標準含量的超純乙醇,塔釜采出20-85%的乙醇水溶液送至脫醛塔作進料,塔頂采出工業乙醇;

e.回收塔採用板式塔或填料塔,該塔塔頂采出工業乙醇,塔下部的側線采出雜醇油,塔釜廢水排外。

實施方式

如附圖所示,超純乙醇精製工序主要由1-粗餾塔、2-脫醛塔、3-精製塔、4-脫甲醇塔和5-回收塔單元設備組成。

(1)將乙醇含量為5~30%的原料液進入粗餾塔1,經汽液傳質分離後,廢液從塔釜排出,送至裝置區外處理。塔頂采出的乙醇液送至脫醛塔2。該塔減壓操作壓力為-0.02~0.08兆帕,粗餾塔的主要任務是脫除隨發酵醪液帶過來的大部分水、有機酸及重組份雜質等。

(2)自粗餾塔頂采出的30-80%乙醇液和來自精製塔釜的流股送入脫醛塔2,塔頂富集酯類、醛類和雜醇油等雜質,實現第一次整體除雜。塔頂采出送至回收塔5。該塔採用高效萃取填料和板式塔相結合的複合結構,使除雜功能高效實現,釜采出的乙醇液送至精製塔3進料。該塔操作壓力為-0.02~0.1兆帕。

(3)精製塔3採用高效填料塔和板式塔相結合的複合結構,精製塔是保證最終產品的純度,實現雜醇油和醛類等的第二次整體除雜。來自脫醛塔塔釜的乙醇液送入精製塔。在接近塔頂的側線采出的高濃度乙醇送至脫甲醇塔進一步精製。塔中下部側線采出的富雜醇油餾分送至回收塔進料。塔頂采出流股送至脫醛塔進料,塔釜采出的工藝廢水部分送至脫醛塔,部分排出裝置。該塔操作壓力為0.0~0.3兆帕。

(4)來自精製塔側線采出的高濃度乙醇送至脫甲醇塔4。塔頂富集醛類和甲醇等雜質,通過控制塔釜乙醇濃度,塔釜富集雜醇油等雜質,實現的醛類、甲醇和雜醇油等再次整體除雜,塔釜乙醇濃度為20~85%,釜采送至脫醛塔進料。脫甲醇塔塔頂采出工業乙醇。超純乙醇產品從脫甲醇塔下部側線采出。脫甲醇塔的主要作用是進一步脫除產品中的醛類、雜醇油和甲醇等雜質。通過產品的側采工藝,保證超純乙醇質量指標的實現。該塔還可以通過調整工藝參數生產各種規格的乙醇產品。該塔減壓操作壓力為-0.02~-0.08兆帕。

(5)來自精製塔側線采出的雜醇油流股及脫醛塔塔頂采出流股等送至回收塔5,回收塔塔頂采出工業乙醇,雜醇油流股從塔下部側線采出,經雜醇油分離裝置獲得雜醇油餾分。塔釜廢水排出系統,該塔操作壓力為-0.02~0.3兆帕。

該實施例的原料為含乙醇12%(V)的發酵醪液,按照以上敘述的工藝流程,通過附圖所示的超純乙醇精製工藝流程,可得到乙醇含量為96.8%(V),甲醇含量=1ppm,雜醇油含量=1ppm,氧化時間=45分鐘、正丙醇=2ppm、總酯=2ppm的特優級食用乙醇產品。

榮譽表彰