概念

通俗的說:在下列構件的配筋構造中,可以用到負彎矩鋼筋的概念:

1、板類構件,在板的支撐部位配置的上排鋼筋,俗稱“擔水筋”;

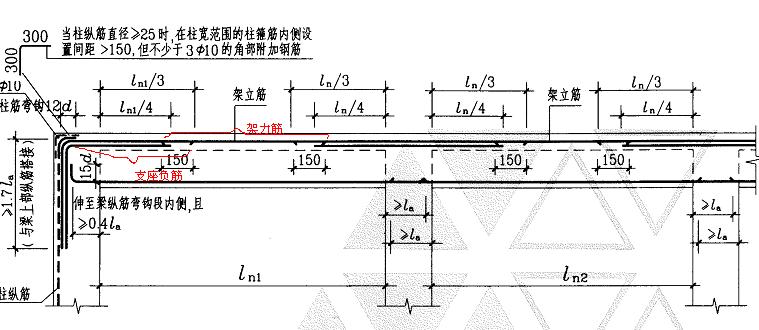

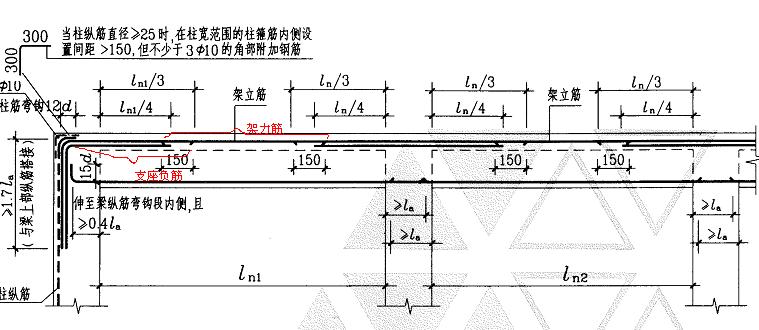

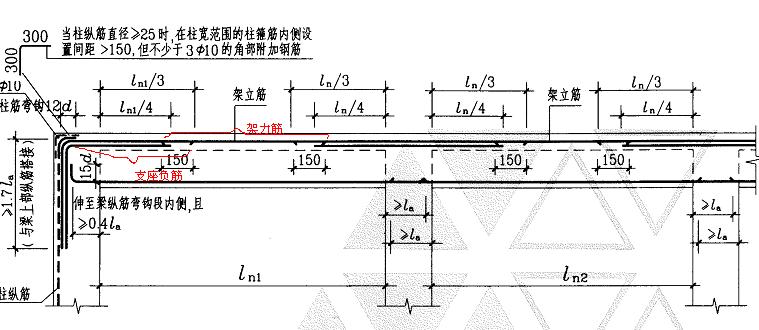

2、梁類構件,節點處設定的“非貫通縱筋”,一般認為是用來抵抗“

負彎矩”的,(貫通的縱筋也能抵抗負彎矩)

3、梁板類構件在受力分析時有一個“反彎點”,反彎點是正彎矩和負彎矩的分界點,一邊是鋼筋抵抗“正彎矩”,另一邊則抵抗“負彎矩”。

應該說,“

負彎矩鋼筋”這個概念雖然一直在專業書籍中使用,但是,若要給出十分嚴格的界定,就不太可能。只能說,在有些構件中相對明確一點,有些構件中不十分明確。

承擔負彎矩的鋼筋,簡稱負筋,因為一般的力學把下部受拉的彎矩規定為正彎矩,上部受拉的彎矩為負彎矩。

負筋是承受負彎矩的鋼筋,一般在梁支座(一般是柱子)的上部或板支座(一般是梁或牆)的上部。

一般情況,認為正常受重力作用的簡支混凝土梁跨中下側受彎拉,為正彎矩;這個概念引申到梁板等水平受彎構件中,與之受力不同的為負彎矩。在柱子中沒有該概念。

支座有負筋,是相對而言的,一般應該是指梁的支座部位用以抵消

負彎矩的

鋼筋,俗稱擔擔筋。有些支座上部沒有負彎矩(鉸支座),配置的構造鋼筋習慣上也稱為負筋。當梁、板的上部鋼筋通長時,大家也習慣地稱之為上部鋼筋。

施工

對於一般工業與民用建築的現澆混凝土板類構件負彎矩鋼筋,尤其懸挑構件的板面負彎矩鋼筋,其混凝土保護層厚度的控制一直處於薄弱環節。本文介紹的採用粗鋼筋(或鋼管)懸掛負彎矩鋼筋的方法因其材料成本低、人工操作簡便、控制效果穩定等特點,有推廣使用價值。

工程質量

混凝土保護層是指外層鋼筋外緣至混凝土外表面的混凝土厚度,亦稱混凝土保護層厚度。保護層厚度的確定,基本上是根據兩個因素:一是在結構上保證鋼筋與混凝土共同工作,即滿足受力鋼筋粘結錨固要求;二是保證混凝土鋼筋的耐久性。它的厚薄及施工質量的優劣,直接影響到混凝土的耐久性。

混凝土保護層厚度無論過厚或過薄,都會對構件產生影響。保護層厚度過簿,無疑會縮短鋼筋的脫鈍時間,使鋼筋提早開始生鏽並加快鏽蝕發展速度。鋼筋鈍化膜遭到破壞的主要原因就是被碳化。混凝土保護層被完全碳化通常是鋼筋鏽蝕的重要前提。而碳化所需時間是同其厚度成正比的,這時構件的耐久年限主要取決於混凝土保護層完全被碳化所需要的時間。從這個角度講,增加混凝土保護層厚度,可以保證構築物的使用壽命。保護層過厚,鋼筋周圍由於粘結滑移所引起的裂縫很容易發展到構件表面,形成沿縱向鋼筋的裂縫,使保護層混凝土發生劈裂破壞,導致鋼筋的強度無法充分發揮作用,且劈裂裂縫對鋼筋的腐蝕構成了嚴重威脅,這也直接影響了結構的耐久性。保護層厚度過厚將削弱構件的承載能力。足夠的保護層厚度可保證鋼筋和混凝土的共同工作及結構的使用年限,可使結構不致因災害(火災、腐蝕等)達到鋼筋軟化的危險溫度而造成結構的整體破壞。但如果保護層過厚,除了在構件表面容易出現較大的收縮裂縫和溫度裂縫外,還會直接削弱構件的承載能為,特別是對一些懸挑式的構件,此種情況更明顯、更危險。

混凝土保護層是鋼筋與混凝土共同工作的基本前提,是防止鋼筋受環境侵蝕、提高結構耐久性的重要措施,對結構耐水性也有重要影響。所以設計上對於保護層厚度的規定,是考慮了不同使用環境、混凝土的抗碳化能力和構件類型等因素,並滿足保護層完全碳化所需時間應大於結構的預期耐久年限的。

如果混凝土保護層厚度達不到設計標準和施工質量的要求,可能引起的危害主要有以下幾個方面:

1)降低結構的設計承載能力,減少結構的安全儲備;

2)引起鋼筋的過早腐蝕,造成結構強度、剛度和延性的降低;

3)降低鋼筋和混凝土的黏結力和混凝土的耐火極限。

控制現狀

由於混凝土保護層的厚度屬於隱蔽工程,除非發生鋼筋外露、混凝土孔洞等嚴重的質量事故,一般情況下鋼筋的偏位或保護層厚度的偏差在混凝土澆築後很難被發現,事後也無法進行補救。實測結果表明我國現代工程中混凝土保護層厚度的離散性明顯大於構件其它尺寸的離散性。造成這一問題的原因是多方面的,如施工隊伍的素質、施工管理的水平、監理人員的責任心、設計布筋的合理性等等。此外,在構造上採取科學合理的技術措施也很重要。我國現代建築工程中常用的做法是在鋼筋與模板之間放置水泥砂漿墊塊,這一傳統的構造形式有許多缺點。此類墊塊一般是在工地現場製作的,對墊塊的強度、密實度等材性指標沒有具體的技術要求和檢驗手段,墊塊的厚度及綁紮鉛絲的位置缺乏必要的質量控制措施。也有可能在隱蔽工程驗收結束後,在工人澆築混凝土時由於不小心,例如由於振搗器的碰撞而使墊塊受到損壞或移位。因此傳統的墊塊形式使鋼筋定位和保護層厚度的精度得不到切實的保證。對於板面負筋一般採用鋼筋馬凳和鋼筋彎鉤或在主筋上焊接短鋼筋等,這些做法有時保護層厚度也不容易保證。為了提高混凝土保護層厚度的施工精度,一些大型城市的重大工程開始借鑑一些國外的先進經驗,結合我國實際情況,採用定型的砂漿或細石混凝土墊塊,見圖1。與傳統的水混砂漿墊塊相似,墊塊中預埋細鐵絲,施工時可將墊塊綁紮於鋼筋上,同時也可在墊塊上設定凹槽以確保鋼筋位置的準確性與穩定性。此外,有些工程採用聚乙烯等高分子材料製作的墊塊,見圖2。適用於樓板結構。其中圖2a適用於板底鋼筋的定位,圖2b同時適用於板底和板面鋼筋的定位。先進的方法還有採用聚乙烯等高分子材料製作的鋼筋定位夾具、模板定位夾具及聚乙烯與砂漿的組合夾具等。

以上這些方法,基本是基於支撐的原理,將鋼筋進行支墊,進行保護層厚度控制,對控制混凝土鋼筋保護層厚度起到了很好的作用。但對於一般工業與民用建築的現澆混凝土板類構件負彎矩鋼筋,尤其懸挑構件的板面負彎矩鋼筋,由於多為一級鋼筋,一般直徑較小,加上材質本身剛度低,施工過程中由於受澆注混凝土的衝擊力和施工人員的踐踏,樓板負彎矩筋多有變形下沉,有的甚至降到中和軸以下,僅靠一些點的支撐難以較好地控制鋼筋不變形下陷,板面負彎矩筋保護層厚度的控制一直處於薄弱環節。比如筆者所在城市,混凝土板面負彎矩筋保護層厚度多次綜合檢查,合格點率不足50%,控制板負彎矩筋保護層厚度偏差被定為質量專項治理目標之一。為確保樓板負彎矩鋼筋保護層達到合格,行業技術人員進行了不斷嘗試、鑽研,先後試驗了多種控制板負筋保護層厚度的方法,經過對幾種方法施工的負彎矩鋼筋保護層及樓板厚度進行檢測對比,專家普遍認為採用粗鋼筋(或鋼管)懸掛負彎矩鋼筋的方法因其材料成本低、人工操作簡便、控制效果穩定等方面要優於其它方法,具有推廣使用價值。

施工工法

3.1工藝原理:

採用Φ20或大於Φ20的粗鋼筋作為輔助架立筋,將板的負彎矩鋼筋臨時懸掛固定於輔助架立筋下,使負彎矩鋼筋、輔助架立筋、分布筋和撐腳連成整體,從而構成剛度較大的鋼筋網片,能承受一定的衝擊力和偶爾的人工踩踏,避免混凝土澆搗過程造成負彎矩筋的嚴重偏位、下陷和嚴重變形情況,較可靠地保證負彎矩鋼筋的正確位置,從而保證鋼筋保護層合格率。適用範圍為現澆砼板負彎矩鋼筋偏位控制。

負彎矩鋼筋固定方法如下圖所示:

3.2 工藝流程:

布置鋼筋撐腳——擺放輔助架立筋——撐腳與輔助架立筋綁紮——負彎矩鋼筋與輔助架立筋逐點綁紮——檢查覆核撐腳的高度、間距——砼攤鋪找平——平板振動器第一遍振搗——拆除輔助架立筋——補平粗鋼筋位置的凹槽——平板振動器第二遍振搗——砼表面收漿抹平。

3.3 使用材料

1)Φ20以上粗鋼筋作為輔助架立筋;

2)Φ8鋼筋撐腳;

3)22#扎絲;

3.4 操作要點

1)同一粗鋼筋上撐腳的間距:當粗鋼筋直徑為Φ25時,以800mm為宜,當輔助架立筋直徑較小時,適當減少腳撐間距;

2)混凝土第一次振實的厚度不應接近實際板厚度,應留有3~5mm的餘量;

3)輔助架立筋待第一遍振搗後應馬上拆除,以便平板振動器第二遍振搗。

3.5 作業條件:

1)梁、板鋼筋已綁紮完畢並經驗收合格;

2)輔助架立筋數量滿足砼澆築需要;

3)鋼筋撐腳驗收合格。

3.6 工藝特點:

1)所採用的輔助架立筋可重複多次使用;

2)經濟成本低;

3)操作比較簡單;

4)既控制了砼保護層的厚度和負彎矩鋼筋的正確位置,又控制了樓板厚度。

3.7 質量要求:

1)輔助架立筋必須順直,第一根距梁、牆邊緣150~200mm通長設定,兩根架立筋之間間距400~600mm;

2)輔助架立筋、撐腳及負彎矩鋼筋之間必須逐點綁紮牢固;

3)撐腳支承輔助架立筋的平直段寬度約為100mm,高度由負彎矩鋼筋的具體位置及設計的砼保護層厚度確定,間距700~800mm;

4)撐腳的下端平直段須直接支撐在樓板模板上,不得支撐在樓板底筋上。

3.8 效果對比

桂林興桂商住樓項目部2#樓、香山畫苑住宅小區等採用懸掛粗鋼筋(或鋼管)施工工法的工程,板負筋保護層經四次隨機檢測,合格點率≥90%,符合質量驗收規範的要求。主體結構驗收中,樓板經鑽孔檢測,厚度全部合格,每個鑽孔點的厚度偏差均在驗收規範的允許偏差範圍內,且絕對偏差值較小。而在桂林市多次質量大檢查中,未採用該工法的項目,板負筋保護層厚度合格點率仍然較低。

結論建議

1)樓板負彎矩鋼筋懸掛施工方法對於控制樓板負彎矩鋼筋保護層厚度在實踐中有極好的效果,但也有一部分工程,儘管使用了該“懸掛法”,混凝土保護層厚度在檢測中合格點率仍然較低,究其原因,問題出在管理不到位,使用方法不當。因此,加強管理是質量的根本保證,不能因為新工法而疏於管理。

2)樓板負彎矩鋼筋懸掛施工方法應注意以下事項:(1)每側負鋼筋網宜用兩根以上粗筋懸掛,單根效果不佳;(2)粗筋長度宜≥3m,直徑宜選Ф20以上或剛度較大的鍍鋅鋼管),這樣既能保證支座的整體剛度,且解扣方便;(3)負鋼筋必須與懸掛筋逐點綁紮;( 4)粗筋宜兩端設固定撐腳,其餘用活動馬蹄鐵支撐,支撐高度要準確。

3)樓板負彎矩鋼筋懸掛施工方法是在常規鋼筋保護層支撐支墊的基礎上進行的,常規的對鋼筋的支撐支墊不能省略。

保護方法

現澆鋼筋混凝土板施工中,負筋往往被人為踩動、壓低,從而加大了混凝土保護層的厚度。另外還會出現負筋綁紮脫落、彎鉤傾斜,甚至於彎鉤朝上的現象,導致板內負筋的作用降低,現澆板的承載力減小。那么應怎樣防止負筋位移、松扣、傾斜呢 ?

防止人為踐踏

施工中各工種應相互協調配合,按照木工支模、主筋綁紮水電配管、管線預留負筋綁紮的順序進行作業。施工工序合理,可避免人為踩踏,混凝土澆筑前應再進行一次檢查整理。

用馬凳控制負筋位移

一般馬凳可用Φ6規格鋼筋(或按批准的施工組織設計方案選用更大規格如Φ10、Φ12等等)製作,其高度應根據現澆板的厚度減去鋼筋的混凝土保護層厚度、主筋與負筋的直徑而確定。馬凳沿分布筋範圍內每米負筋交錯放置不少於 1個, 1m2範圍內不少於 2個,並於負筋下部用扎絲綁紮牢固。

混凝土落在灰盤上

澆築混凝土時,斗內混凝土不應直接落在現澆板鋼筋上部,而應落在灰盤上。我們採用└ 30× 3角鋼焊製成 1.0 m× 1.5 m的鐵制灰盤 ,承受混凝土自重,工人在施工時可以站在灰盤左右進行工作。在澆築下一斗混凝土時,可以將灰盤挪至現澆混凝土上部,依次向前澆築。這樣,既可以減小混凝土對鋼筋的壓力,起緩衝作用;又可以防止施工時人為踩踏。

相關公式

1.負筋長度=負筋淨長度+左彎折+右彎折;

2.負筋根數=(布筋範圍-扣減值)/布筋間距+1;

3.分布筋長度=負筋布置範圍長度-負筋扣減值;

4.負筋分布筋根數=負筋輸入界面中負筋的長度/分布筋間距+1;