設計工藝協同最佳化,計算光刻與版圖最佳化學術語。 主要內容包括設計規則、標準單元、工藝檔案和 Spice 模型

基本介紹

- 中文名:設計工藝協同最佳化

- 外文名:Design Technology Co-optimization

- 英文縮寫:DTCO

設計工藝協同最佳化,計算光刻與版圖最佳化學術語。 主要內容包括設計規則、標準單元、工藝檔案和 Spice 模型

設計工藝協同最佳化,計算光刻與版圖最佳化學術語。 主要內容包括設計規則、標準單元、工藝檔案和 Spice 模型協同最佳化的(Design Technology Co-optimization,DTCO) 主要內容包括設計規則(...

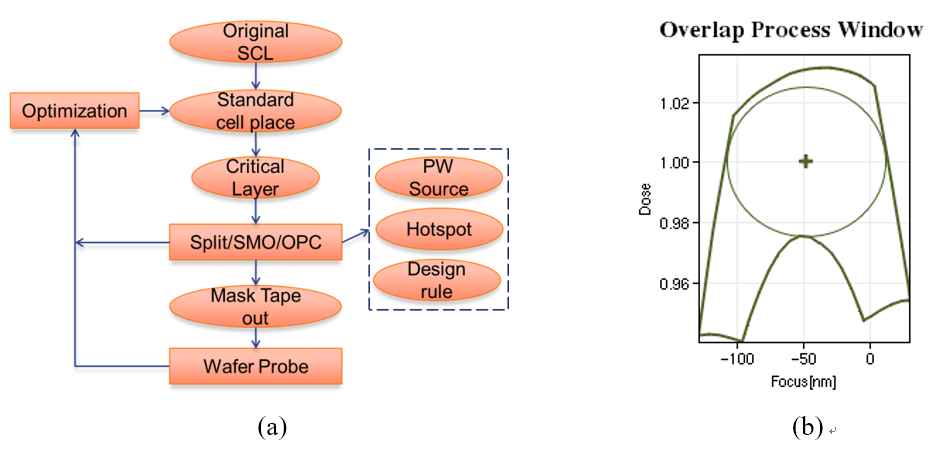

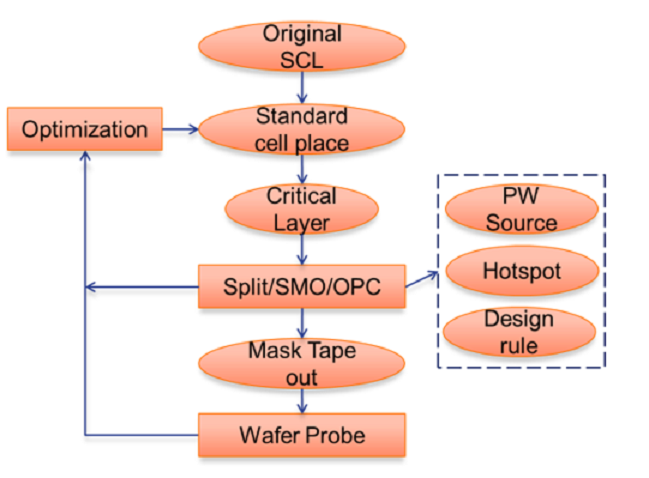

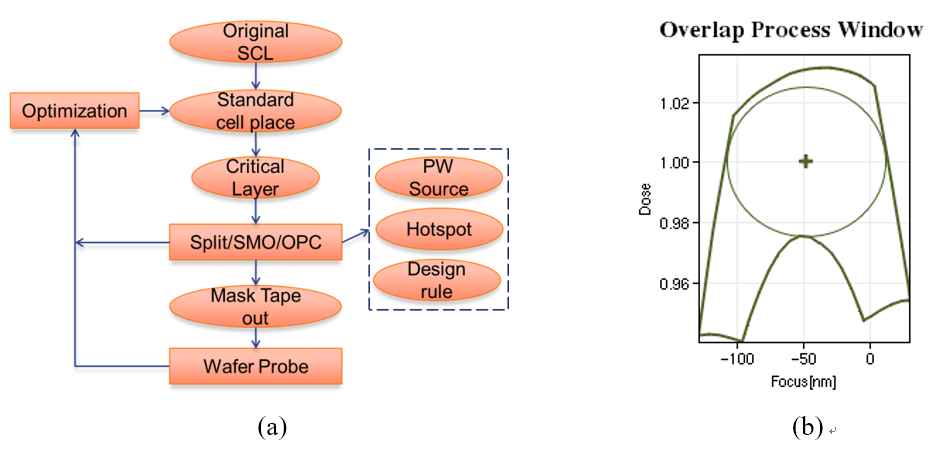

評價函式和最佳化都是基於邊緣放置誤差實現的。光源掩模協同最佳化計算出的結果,不僅包含一個像素化的光源,而且包括對輸入設計做的鄰近效應修正。由於光照參數和掩模上的圖形可以同時變化,最佳化計算的結果可能不是唯一的。圖1 光源掩模協同最佳化...

其研究成果被套用於國內設計和製造企業的設計工藝協同最佳化中。董立松博士,中國科學院微電子研究所副研究員,碩士生導師。2014年畢業於北京理工大學,獲博士學位。董立松博士主要從事光刻成像理論、解析度增強、SMO、OPC等技術的研究工作。發表...

精益設計的目的就是使得設計團隊追求設計過程的最最佳化,設計能力的最最佳化。沒有數位化手段時人們的設計活動是種智力隨意發揮的勞動,而今信息化套用深入到一定程度,已經從單元工具使用進入集成和協同階段,自然而然就將設計過程的最佳化和設計...

4、流程最佳化設計:建立目標,確認關鍵流程,明確改進方向及流程最佳化設計,配套輔助信息初步形成,確定最佳化方案。5、配套方案設計:配套輔助信息的收集與整理,職能方案調整,配套方案設計。6、實施:制訂詳細的最佳化工作計畫,組織實施,並完善...

由經濟科學出版社出版 《面向網路化製造的協同工藝設計與管理》在相關項目基金的資助下,針對離散型製造企業產品工藝設計與管理的特點,針對企業的實際特點,闡述面向網路化製造的協同工藝設計與管理技術。

機械零件結構工藝性的基本原則是:(1)與生產條件、批量大小及獲得毛坯的方法相適應。(2)造型簡單化。(3)加工的可能性、方便性、精確性和經濟性。(4)裝拆的可能性和方便性。影響因素 結構設計工藝性隨客觀條件的不同及科學技術...

流程:最佳化設計檔案的審批、更改、發放流程,提高工作效率;質量:通過流程保證技術檔案的質量,實現過程中的管理和質量控制;(4)業務協同、管理最佳化 平台:支持設計、工藝、製造、銷售、採購等各部門套用的一體化平台;超過2000家中國企業...

它站在產品設計、製造全過程的高度,打破傳統的部門分割、封閉的組織模式,強調多功能團隊的協同工作,重視產品開發過程的重組和最佳化。並行設計又是一種集成產品開發全過程的系統化方法,它要求產品開發人員從設計一開始即考慮產品生命周期中...

延展諮詢認為,對於按單製造(MTO II)企業而言,信息傳遞的準確及時不僅有助於提升協同生產,最佳化生產調度計畫,更有利於資金的周轉,整合庫存,減少呆滯物料、提升物料周轉率,對於生產準備各方面的完備性有著積極的意義,這對於按單製造...

如果產品的設計不符合公司生產特點,可製造性差,即就要花費更多的人力、物力、財力才能達到目的。同時還要付出延緩交貨,甚者失去市場的沉重代價。最佳化生產過程,提高生產效率 DFM把設計部門和生產部門有機地聯繫起來,達到信息互遞的目的,...

2.3 面向裝配的設計 2.3.1 並行工程 2.3.2 產品生命周期設計技術 2.3.3 面向裝配的設計方法 2.4 裝配規劃 2.4.1 裝配序列規劃 2.4.2 裝配過程最佳化 2.4.3 裝配過程仿真 主要參考文獻 第3章 協同裝配設計與規劃技術框架...

通過阻抗控制、最佳化管腳分布和傳輸平衡,進行封裝和晶片的協同設計最佳化和仿真,已經成為提升系統潛能的有效手段。研究內容:高速、高性能封裝面臨的熱分析、電磁兼容、電感等效應的分析;封裝和設計的協同設計研究。

推動開展鍋爐系統能效線上監控、線上診斷、協同最佳化、主輔機匹配調控等技術改造。加快推進鍋爐產業集群高質量發展,促進高效節能鍋爐產業化。鼓勵生產企業提供高效節能鍋爐及配套降碳、環保等設施的設計、生產、安裝、運行等一體化服務。(七)...

——發展生態持續最佳化。推進以點帶面、示範引領、整體提升,創建50個數位化轉型成效顯著、特色鮮明、輻射力強的“三品”戰略示範城市。平台化設計、個性化定製、網路化協同、服務化延伸等公共服務能力穩步增強,培育50個數位化服務平台,推廣...

9、Teamcenter製造協同 商業價值 支持廣義企業在一個統一的環境中進行各種產品加工前期的工藝設計,從而最佳化企業的產品加工操作。基本功能 為所有廣義企業的成員——包括企業的供應商、合作夥伴以及企業信任的客戶提供一個統一的、集成的訪問...

它要求產品開發人員從設計開始就考慮產品壽命周期的全過程,不僅要考慮產品的各項性能,如質量、成本和用戶要求,還應考慮與產品有關的各工藝過程的質量及服務的質量。它通過提高設計質量來縮短設計周期,通過最佳化生產過程來提高生產效率,...