基本介紹

- 中文名:粗糙度儀

- 外文名:Surface Roughness Tester

- 別名:表面粗糙度儀

- 套用領域:機械加工製造業

- 原理:針描法

- 學科:機械工程

套用領域,工作原理,主要特點,使用方法,測量,產品改進,主要分類,歷史沿革,相關參數,技術術語,評定參數,

套用領域

粗糙度儀的套用領域有:

一、機械加工製造業,主要是金屬加工製造。粗糙度儀最初的產生就是為了檢測機械加工零件表面粗糙度而生的。尤其是觸針式粗糙度測量儀比較適用於質地比較堅硬的金屬表面的檢測。如:汽車零配件加工製造業、機械零部件加工製造業等等。這些加工製造行業只要涉及到工件表面質量的,對於粗糙度儀的檢測套用是必不可少的。

二、非金屬加工製造業,隨著科技的進步與發展,越來越多的新型材料套用到加工工藝上,如陶瓷、塑膠、聚乙烯,等等,現有些軸承就是用特殊陶瓷材料加工製作的,還有泵閥等是利用聚乙烯材料加工製成的。這些材料質地堅硬,某些套用可以替代金屬材料製作工件,在生產加工過程中也需要檢測其表面粗糙度。

三、隨著粗糙度儀的技術和功能不斷加強和完善,以及深入的推廣和套用,越來越多的行業被發現會需求粗糙度的檢測,除機械加工製造外,電力、通訊、電子、,如交換機上聯軸器、積體電路半導體等生產加工過程中也需粗糙度的評定,甚至人們生活中使用的文具、餐具、人的牙齒表面都要用到表面粗糙度的檢驗。

工作原理

針描法又稱觸針法。當觸針直接在工件被測表面上輕輕划過時,由於被測表面輪廓峰谷起伏, 觸針將在垂直於被測輪廓表面方向上產生上下移動,把這種移動通過電子裝置把信號加以放大, 然後通過指零表或其它輸出裝置將有關粗糙度的數據或圖形輸出來。

採用針描法原理的表面粗糙度測量儀由感測器、驅動器、指零表、記錄器和電感感測器是輪廓儀的主要部件之一,在感測器測桿的一端裝有金剛石觸針,觸針尖 端曲率半徑r很小,測量時將觸針搭在工件上,與被測表面垂直接觸,利用驅動器以一定的 速度拖動感測器。由於被測表面輪廓峰谷起伏,觸針在被測表面滑行時,將產生上下移動。此運動經支點使磁芯同步地上下運動,從而使包圍在磁芯外面的兩個差動電感線圈的電感量發生變化。感測器的線圈與測量線路是直接接入平衡電橋的,線圈電感量的變化使電橋失 去平衡,於是就輸出一個和觸針上下的位移量成正比的信號,經電子裝置將這一微弱電量的變化放大、 相敏檢波後,獲得能表示觸針位移量大小和方向的信號。此後,將信號分成三路:一路加到指零表上, 以表示觸針的位置,一路輸至直流功率放大器,放大後推動記錄器進行記錄;另一路經濾波和平均表放大 器放大之後,進入積分計算器,進行積分計算,即可由指示表直接讀出表面粗糙度Ra值。

當鐵芯處於差動電感線圈的中間位置時,指零表指針指示出零位,即保證處於電感變化的線性範圍之內。所以,在測量之前,必須調整指零表,使其處於零位。經過噪聲濾波和波度濾波以後,剩下來的就是與被測表面粗糙度成比例的信號,再經平均表放大器後,所輸出的電流I與被測表面輪廓各點偏離中線的高度y的絕對值成正比,然後經積分器完成的積計算,得出Ra值,由指零表顯示出來。這種儀器適用於測定0.02-10μm的Ra值,其中有少數型號的儀器還可測定更小的參數值,儀器配有各種附屬檔案,以適應平面、內外圓柱面、圓錐面、球面、曲面、以及小孔、溝槽等形狀的工件表面測量。測量迅速方便,測值精度高。

傳統表面粗糙度測量儀存在以下幾個方面的不足:

(1)測量參數較少,一般僅能測出Ra、Rz、Ry等少量參數;

(2)測量精度較低,測量範圍較小,Ra值的範圍一般為0.02-10μm左右;

(3)測量方式不靈活,例如:評定長度的選取,濾波器的選擇等;

(4)測量結果的輸出不直觀。造成上述幾個方面不足的主要原因是:系統的可靠性不高,模擬信號的誤差較大且不便於處理等。

主要特點

1、高精度電感感測器。

2、段碼液晶顯示器,具有背光功能。

3、人機對話,界面直觀、操作極其簡單。

4、採用DSP晶片進行控制和數據處理,速度快,功耗低。

5、內置鋰離子充電電池及控制電路,容量高、無記憶效應,充電時 間短,連續工作時間長,大於20小時。

6、機電一體化設計,體積小,重量輕,使用方便快捷。

7、帶有測值存儲及存儲數據查詢功能。

8、內置標準RS232接口可連線時代TA220s印表機,可列印全部參數。

9、具有自動關機、多種提示說明信息。

10、可選配曲面感測器、小孔感測器、深槽感測器、測量平台、接長桿等附屬檔案選單操作方式。

使用方法

測量

1、干涉法

干涉法是利用光波干涉原理來測量表面粗糙度。

2、針描法

針描法是利用觸針直接在被測表面上輕輕划過,從而測出表面粗糙度的Ra值。

3、比較法

比較法是車間常用的方法。將被測表面對照粗糙度樣板,用肉眼判斷或藉助於放大鏡、比較顯微鏡比較;也可用手摸,指甲划動的感覺來判斷被加工表面的粗糙度。此法一般用於粗糙度參數較大的近似評定。

4、光切法

光切法是利用"光切原理"來測量表面粗糙度。

測量工件表面粗糙度時,將感測器放在工件被測表面上,由儀器內部的驅動機構帶動感測器沿被測表面做等速滑行,感測器通過內置的銳利觸針感受被測表面的粗糙度,此時工件被測表面的粗糙度引起觸針產生位移,該位移使感測器電感線圈的電感量發生變化,從而在相敏整流器的輸出端產生與被測表面粗糙度成比例的模擬信號,該信號經過放大及電平轉換之後進入數據採集系統,DSP晶片將採集的數據進行數字濾波和參數計算,測量結果在液晶顯示器上讀出,也可在印表機上輸出,還可以與PC機進行通訊。

產品改進

為了克服傳統表面粗糙度測量儀的不足,應該採用計算機系統對其進行改進。例如,英國蘭克精密機械有限公司製造的“泰呂塞夫(TALYSURF)”10型和中國哈爾濱量具刃具廠製造的2205型表面粗糙度測量儀就採用了計算機系統,使其性能較之傳統表面粗糙度測量儀有極大的提高。從相敏整流輸出的模擬信號,經過放大及電平轉換之後進入數據採集系統,計算機自動地將其採集的數據進行數字濾波和計算,得到測量結果,測量結果及輪廓圖形在顯示器顯示或列印輸出。

由於採用計算機系統,將模擬信號轉換為數位訊號進行靈活的處理,顯著地提高了系統的可靠性,所以既大大增加了測量參數的數量,又提高了測量精度。例如:哈爾濱量具刃具廠製造的2205型表面粗糙度測量儀的測量參數多達二十六個,測量範圍為0.001~50μm,另一方面,若在表面粗糙度測量儀測量實驗的教學過程中引入改進後的表面粗糙度測量儀,就實驗的直觀教學功能而言,也很有意義。改進後的電動輸廓儀,通過計算機軟體與硬體的結合(尤其是軟體)大大加強了實驗過程的直觀性,這體現在以下幾個方面:

(1)整個實驗過程非常直觀地通過軟體的各級選單進行控制。操作簡單、一目了然。

(2)輸入與顯示同步,即在測量進行過程的同時,觸針在被測表面上滑行的軌跡動態地顯示在計算機螢幕上。

(3)測量結果及相關圖形能非常直觀地、準確地輸出在顯示器、印表機或繪圖儀上。很顯然,以上這些直觀的教學效果是其它傳統的表面粗糙度測量實驗方法所不具備的。它在得到正確的測量結果的同時,還充分運用了直觀教學的原理,幫助學生加深對表面粗糙度的概念及其各種參數的直觀理解。

主要分類

粗糙度儀從測量原理上主要分為兩大類:接觸式和非接觸式,接觸式粗糙度儀主要是主機和感測器的形式,非接觸式粗糙度儀主要是光學原理例如雷射表面粗糙度儀。從測量使用的方便性上說又可分為:袖珍式表面粗糙度儀(代表性產品主要有:時代TR100、TR101、TR110、TR150袖珍式表面粗糙度儀和現已停產的英國泰勒DUO袖珍式表面粗糙度儀)、手持式粗糙度儀(代表性產品主要有TR200/220手持式粗糙度儀、泰勒25粗糙度儀、M1/M2粗糙度儀等品牌型號,不一一列舉)、攜帶型粗糙度儀(代表性產品主要有TR240攜帶型粗糙度儀和TR300粗糙度形狀測量儀等)、台式粗糙度儀(品牌型號較多不一一列舉,有些手持式粗糙度儀和攜帶型粗糙度儀配上相應的測量平台即可以當台式粗糙度儀使用)。粗糙度儀從功能又可劃分為:表面粗糙度儀、粗糙度形狀測量儀(TR300粗糙度形狀測量儀是界於表面粗糙度儀和表面粗糙度輪廓儀之間的一款測量表面粗糙度的儀器,也可說是微觀表面粗糙度輪廓儀)和表面粗糙度輪廓儀(代表性產品主要有英國泰勒表面粗糙度輪廓儀、德國馬爾粗糙度輪廓儀、德國霍梅爾表面粗糙度輪廓儀、日本三豐表面粗糙度輪廓儀)。

歷史沿革

表面粗糙度標準的提出和發展與工業生產技術的發展密切相關,它經歷了由定性評定到定量評定兩個階段。表面粗糙度對機器零件表面性能的影響從1918年開始首先受到注意,在飛機和飛機發動機設計中,由於要 求用最少材料達到最大的強度,人們開始對加工表面的刀痕和刮痕對疲勞強度的影響加以研究。但由於測 量困難,當時沒有定量數值上的評定要求,只是根據目測感覺來確定。在20世紀20~30年代,世界上很多 工業國家廣泛採用三角符號的組合來表示不同精度的加工表面。

粗擦度RA計算公式2

出版了Schmaltz論述表面粗糙度的專著,對表面粗糙度的評定參數和數值的標準化 提出了建議。但粗糙度評定參數及其數值的使用,真正成為一個被廣泛接受的標準還是從40年代各國相應的 國家標準發布以後開始的。

首先是美國在1940年發布了ASA B46.1國家標準,之後又經過幾次修訂,成為現行標準ANSI/ASME B46. 1-1988《表面結構表面粗糙度、表面波紋度和加工紋理》,該標準採用中線制,並將Ra作為主參數;接著前蘇 聯在1945年發布了GOCT2789-1945《表面光潔度、表面微觀幾何形狀、分級和表示法》國家標準,而後經過了3 次修訂成為GOCT2789-1973《表面粗糙度參數和特徵》,該標準也採用中線制,並規定了包括輪廓均方根偏差 即Rq)在內的6個評定參數及其相應的參數值。另外,其它工業已開發國家的標準大多是在50年代制定的, 如聯邦德國在1952年2月發布了DIN4760和DIN4762有關表面粗糙度的評定參數和術語等方面的標準等。

相關參數

隨著工業的發展和對外開放與技術合作的需要,中國對表面粗糙度的研究和標準化愈來愈被科技和工業界所重視, 為迅速改變國內表面粗糙度方面的術語和概念不統一的局面,並達到與國際統一的作用,中國等效採用國際標準 化組織(ISO)有關的國際標準制訂了GB3505-1983《表面粗糙度術語表面及其參數》。GB3505專門對有關表面粗糙 度的表面及其參數等術語作了規定,其中有三個部分共27個參數術語:a. 與微觀不平度高度特性有關的表面粗糙度參數術語。其中定義的常用術語為:輪廓算術平均偏差Ra、 輪廓均方根偏差Rq、輪廓最大高度Ry和微觀不平度十點高度Rz等11個參數。

粗擦度參數RY定義

b. 與微觀不平度間距特性有關的表面粗糙度參數術語。其中有輪廓微觀不平度的平均間距Sm、 輪廓峰密度D、輪廓均方根波長lq以及輪廓的單峰平均間距S等共9個參數。

c. 與微觀不平度形狀特性有關的表面粗糙度參數術語。這其中有輪廓偏斜度Sk、 輪廓均方根斜率Dq和輪廓支承長度率tp等共5 個

3.精密加工表面性能評價的內容及其迫切性

表面粗糙度參數這一概念開始提出時就是為了研究零件表面和其性能之間的關係,4.表面粗糙度理論的新進展 表面形貌評定的核心在於特徵信號的無失真提取和對使用性能的量化評定,國內外學者在這一方面 做了大量工作,提出了許多分離與重構方法。隨著當今微機處理技術、積體電路技術、機電一體化 技術等的發展,出現了用分形法、Motif法、功能參數集法、時間序列技術分析法、最小二乘多項式 擬合法、濾波法等各種評定理論與方法,取得了顯著進展,下面對相對而言比較成熟的分形法、 Motif法、特定功能參數集法進行介紹。表面粗糙度儀(光潔度)的國家標準主要術語及定義

本資料給出的參數符合GB/T3505-2000《產品幾何技術規範表面結構 輪廓法 表面結構的述語、定義及參數》、符合GB/T6062-2002《產品幾何量技術規範(GPS)表面結構 輪廓法接觸(觸針)式儀器的標稱特性》。

技術術語

(1)表面粗糙度:取樣長度L

取樣長度是用於判斷和測量表面粗糙度時所規定的一段基準線長度,它在輪廓總的走向上取樣。

(2)表面粗糙度:評定長度Ln

由於加工表面有著不同程度的不均勻性,為了充分合理地反映某一表面的粗糙度特性,規定在評定時所必須的一段表面長度,它包括一個或數個取樣長度,稱為評定長度Ln。

(3)表面粗糙度:輪廓中線(也有叫曲線平均線)M

輪廓中線M是評定表面粗糙度數值的基準線。

評定參數

國家規定表面粗糙度的參數由高度參數、間距參數和綜合參數組成。

表面粗糙度高度參數共有三個:

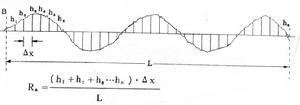

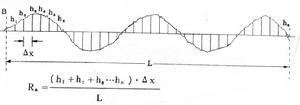

(1)輪廓算術平均偏差Ra :

在取樣長度L內,輪廓偏距絕對值的算術平均值。

(2)微觀不平度十點高度Rz

在取樣長度L內最大的輪廓峰高的平均值與五個最大的輪廓谷深的平均值之和。

(3)輪廓最大高度Ry

在取樣長度內,輪廓峰頂線和輪廓谷底線之間的距離。

表面粗糙度間距參數共有兩個:

(4)輪廓單峰平均間距S

兩相鄰輪廓單峰的最高點在中線上的投影長度Si,稱為輪廓單峰間距,在取樣長度L內,輪廓單峰間距的平均值,就是輪廓單峰平均間距。

(5)輪廓微觀不平度的平均間距Sm

含有一個輪廓峰和相鄰輪廓谷的一段中線長度Smi,稱輪廓微觀不平間距。

表面粗糙度綜合參數:

(6)輪廓支承長度率tp

輪廓支承長度率就是輪廓支承長度np與取樣長度L之比。