以安裝在臂桿前端的衝擊器,通過臂桿上、下、左、右移動衝擊破 碎岩(煤),實現整個斷面的掘進並具有裝載及行走功能的部分斷面掘進機。多用於前進式長壁採煤法掘進半煤岩巷道,也可用於岩石單軸抗壓強度50~ 350MPa的岩石巷道。

基本介紹

- 中文名:衝擊式掘進機

- 外文名:impact ripper

- 出現時間:20世紀70年代

- 學科:採礦工程

- 組成:衝擊器、工作臂桿、減振器等

- 原理:衝擊破岩

簡史,工作原理,基本結構,

簡史

20世紀60年代初,英法等國研究了衝擊破岩原理,至60年代末由夏德(Shand)、英格索爾蘭德(Ingersoll Rand)等公司研製出了液壓衝擊裝置,到 70年代初試製出了衝擊式掘進機。在1972年西德首次套用衝擊式掘進機擴大岩巷和掘進採煤巷道,1982年使用量逐漸增加達50台,10年共掘進巷道110km, 年進尺為18km,占煤層巷道掘進總量的6%。

工作原理

掘進時先用衝擊器在工作面的薄弱部分掏槽,形成自由面,然後沿自由面四周衝擊落岩 (煤)。掘進半煤岩順槽時,先用衝擊器破碎煤體,然後 再衝擊頂、底板岩石,使大塊岩石沿層面或節理面分離 落下,裝運出工作面。衝擊器輸出的衝擊功越大,破碎 岩(煤)所消耗的比能越少,破碎效率越高。因此,沖 擊式掘進機需採用大能量的衝擊器,以提高破碎效率, 降低比能消耗。

基本結構

衝擊式掘進機由衝擊器、工作臂桿、減振器、裝載機構、行走機構、操縱控制系統及泵站等部件組成。

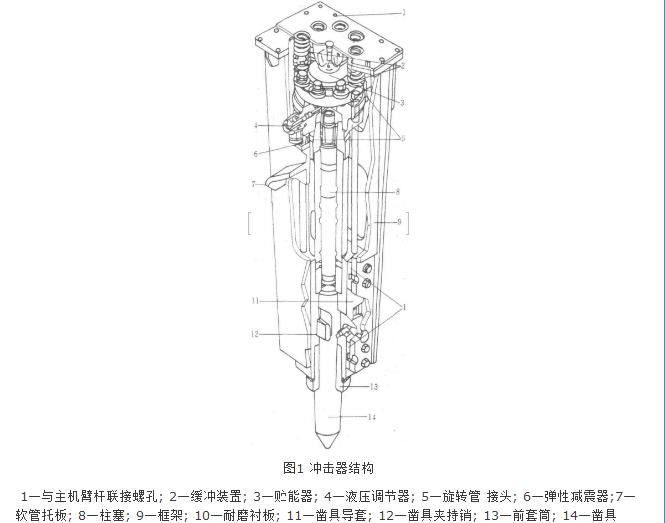

衝擊器 衝擊式掘進機的工作機構,它將液壓能 轉換成衝擊能,通過鑿具以衝擊方式破碎岩石。每次沖 擊的衝擊能通常為1000~6000J,有的可達27000J。它 由供油與配油系統、貯能系統、能量轉換系統、減震支 承系統以及鑿具等組成 (圖1)。

衝擊器的供油與排油採用活動接頭,排油口接頭 內裝有油壓調節器,可隨油液的粘度變化調節油壓,以 避免低溫起動時壓力過高和環境溫度過高時減少能量 損失。貯能器為氮氣隔膜式,它可以為衝擊運動提供快 速供油,並在柱塞向上作回程運動時,使富餘的高壓油 進入,以吸收多餘的能量,達到能量供需均衡。柱塞在 液壓能的作用下往復運動,將液壓能轉換成衝擊能。根 據工作參數的變化,可更換不同長度的柱塞,提高能量 轉換效率,衝擊器通過減震支承系統與掘進機臂桿連 接。該系統可以使衝擊器傳到臂桿的震動力大大減弱, 有效地防止螺栓、螺母鬆動和銷軸的過早磨損以及焊 縫的疲勞開裂等。減震支承系統包括緩衝裝置和彈性 減震器。鑿具以截錐形最為有效。鑿具與框架的相對滑 動部分,襯有鑿具導套及前套筒。衝擊器的各個部分均 裝在框架之內並可上下滑動,實現衝擊運動,框架還起 保護作用。

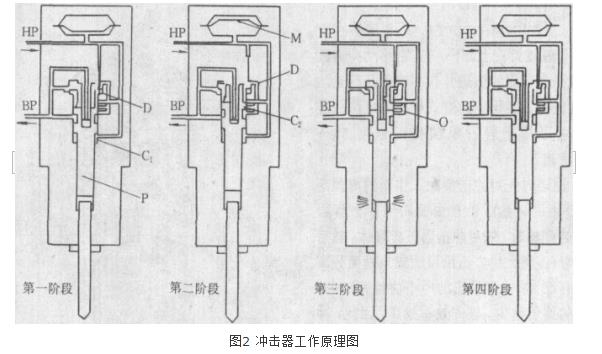

衝擊器每產生一次衝擊的循環過程可以分為4個 階段 (圖2)。

第一階段: 由高壓泵來的油經HP口流入柱塞P 下端的C腔,推動柱塞向上。

第二階段: 柱塞P上升過程中將閥套D向上推。 閥套到達頂點位置時,高壓油經閥套與柱塞之間的一 個經過標定的通道向C2腔供油。同時,多餘的高壓油 流入貯能器貯能。

第三階段: 當柱塞上端面受到的力大於下端面的 力時,柱塞加速向下衝擊,這時貯能器提供快速供油條 件,促使柱塞加速向下。柱塞向下運動過程中,將節流 小孔O打開,壓力油徑O孔使閥套D也下降。柱塞繼 續向下,直到與鑿具碰撞產生衝擊為止。

第四階段: 閥套D在向下運動過程中切斷向C2腔供油的通路,並使C2腔與低壓回油路BP相通,整 個過程又回到循環初始位置。如此周而復始,自動進行 連續衝擊。

工作臂桿 支持並操縱衝擊器選擇衝擊方向及沖 擊點。安裝在迴轉台上,可以繞垂直軸迴轉,也可以繞 水平軸迴轉,適應掘進斷面各個位置的破岩要求。

減振器 為了保護臂桿,在衝擊器和臂桿之間裝 有減振器,以緩衝衝擊器對臂桿的反作用力。

裝載機構 一般採用側卸式裝載(岩)機構(見側 卸式鏟斗裝岩機),也有的採用扒爪式裝載機構(見扒 爪式裝載機)。

行走機構 通常是履帶(見掘進機履帶行走機構) 個別也有液壓邁步式,它與門架式機構相配。

操縱控制系統 通常採用液壓閥操縱控制液壓 缸、液壓馬達及液壓衝擊器。

衝擊式掘進機的裝機總容量比其他形式掘進機 低,破碎下來的岩石及煤的塊度大,刀具消耗量低,粉 塵和火花少,可以改善作業區的環境衛生。其結構簡 單、重量輕、維修方便。但由於破岩過程的非連續性, 掘進底板費時,其掘進速度低於懸臂式掘進機。