專利背景

2007年前,鋼鐵企業生產

熱軋帶鋼的方法主要有以下兩種:其一,採用厚度大於或等於120毫米的厚板坯或中薄板坯,經加熱-粗軋-精軋-層流冷卻-卷取,獲得

帶鋼成品,此為傳統工藝。傳統工藝的缺陷在於其流程長、設備多、投資大、成本高,但由於其可以將原料厚板坯或中薄板坯加熱到1000~1350℃的範圍,能夠較為靈活地控制鋼中

碳、

氮、

硫化物的固溶和析出行為,因而其生產的品種範圍較廣,特別是可以生產深沖用冷軋基材、控軋控冷鋼種如管線鋼等產品。其二,採用厚度小於或等於100毫米的薄板坯,經均熱—精軋—層流冷卻—卷取,獲得帶鋼成品,此為短流程工藝。2007年12月之前的短流程工藝主要有CSP生產線、UTSR生產線和ISP生產線等。CSP或UTSR生產線的均熱爐出爐溫度和熱連軋機的開軋溫度都只有1150℃一種,由於鋼中碳、氮、硫化物的固溶溫度一般要高於1250℃,而固溶和析出是一個相反的過程,因此這種工藝不具有靈活控制鋼中碳、氮、硫化物的固溶和析出行為的能力,生產與傳統工藝質量相同的熱軋帶鋼產品,需要原料薄板坯有較高的合金含量,因而其生產成本偏高。ISP生產線先將未經過均熱的薄板坯粗軋成15~25毫米厚的帶坯,再對帶坯進行快速感應加熱處理,一方面薄板坯在粗軋前沒有足夠的均熱時間,板坯斷面溫度極不均勻,粗軋後的斷面組織也不均勻;另一方面15~25毫米厚的帶坯太薄,在快速感應加熱的條件下,無法為厚規格成品帶鋼實現控制軋制提供足夠的變形率。可見,薄板坯連鑄連軋技術出現以來,雖然體現了在短流程低成本上的優勢,但在品種拓展上因不能對影響鋼材性能的碳、氮、硫化物進行有效控制,使其套用受到了很大的限制。如何在基本上不改變2007年12月之前的熱軋帶鋼生產線、不增加生產成本的狀況下克服上述傳統工藝和短流程工藝的不足,成為科研人員急需解決的難題。

發明內容

專利目的

該發明的目的就是要提供一種改進的薄板坯連鑄連軋生產寬頻鋼的方法及其系統。採用該方法和系統能夠有效控制鋼中碳、氮、硫化物的固溶和析出形為、以較低成本和靈活工藝生產出高質量的熱連軋寬頻鋼產品。

技術方案

《薄板坯連鑄連軋生產寬頻鋼的方法及其系統》包括如下步驟:

1)採用成熟的連鑄生產工藝,將合格鋼水連鑄成厚度為50~90毫米、寬度滿足用戶要求的薄板坯,該步驟可以省去粗軋工序,節省軋制變形能耗,同時使鋼中的碳、氮、硫化物部分固溶,部分析出;

2)將連鑄成的薄板坯按用戶需要的卷重或尺寸線上剪下成定長;

3)對剪下成定長的薄板坯在長度、寬度和厚度三個方向進行均熱處理,使薄板坯的溫度控制在980~1150℃的範圍內,使鋼中的碳、氮、硫化物繼續固溶或析出;

4)對均熱後的薄板坯分兩種情況作進一步的熱處理:對於開始軋制溫度要求在980~1150℃範圍內的鋼種,通過電磁感應加熱一直保持其要求的溫度6~12分鐘,使鋼中的碳、氮、硫化物保持原來的狀態;對於開始軋制溫度要求在1151~1350℃範圍內的鋼種,通過電磁感應加熱在1~2分鐘內快速提升到其要求的溫度,再繼續保持這個溫度5~10分鐘,使鋼中的碳、氮、硫化物充分固溶;

5)對電磁感應加熱後的薄板坯進行高壓水除鱗處理,去除薄板坯在均熱和電磁感應加熱過程中所產生的氧化鐵皮;

6)對除鱗處理後薄板坯進行常規軋制處理,軋制溫度控制在980~1350℃的範圍內,終軋溫度控制在750~980℃的範圍內,將薄板坯軋製成成品要求厚度的帶鋼;在軋制過程可以採用成熟的變形率分配製度,配合機架間冷卻水量,利用鋼中固溶或已析出的碳、氮、硫化物來控制再結晶行為;

7)對軋製成成品規格厚度的帶鋼進行常規層流冷卻處理,使其冷卻到卷取溫度所要求的550~700℃範圍內;通過層流冷卻可以進一步控制軋制後鋼中碳、氮、硫化物的析出行為,為相變和相變後的晶粒變化提供條件;

8)將冷卻到卷取溫度的帶鋼卷取成鋼卷。

進一步地,上述步驟3)中,先採用高壓水對剪下成定長的薄板坯進行除鱗處理,清除其上、下表面連鑄時所產生的氧化鐵皮和保護渣殘渣,以提高薄板坯的表面質量,再對其進行均熱處理。進一步地,上述步驟4)中,對均熱後的薄板坯進行電磁感應加熱處理時,在薄板坯的周圍通入有惰性保護氣體,以最大限度地減少薄板坯表面的氧化損失。

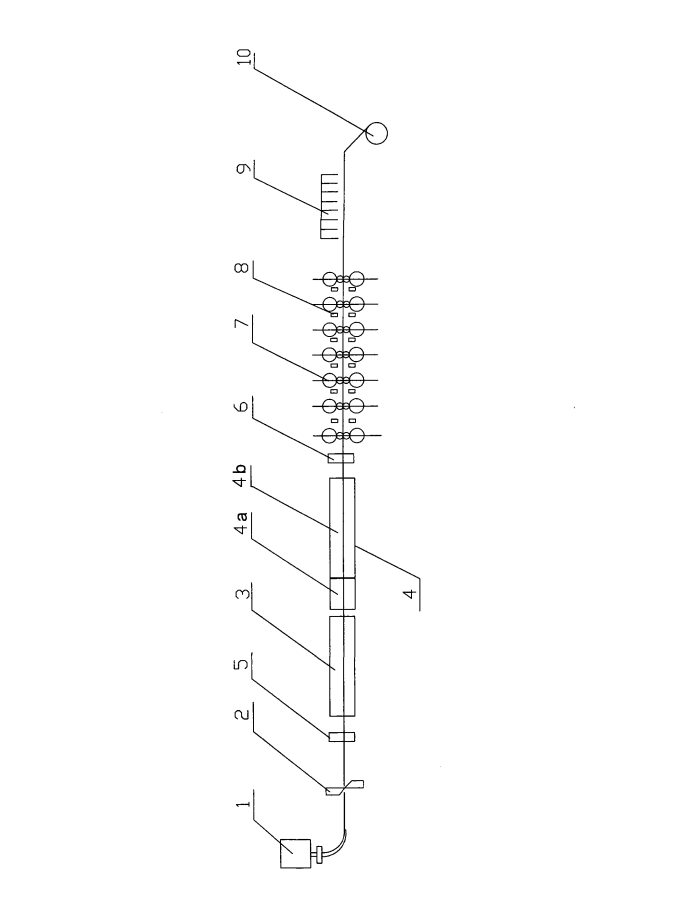

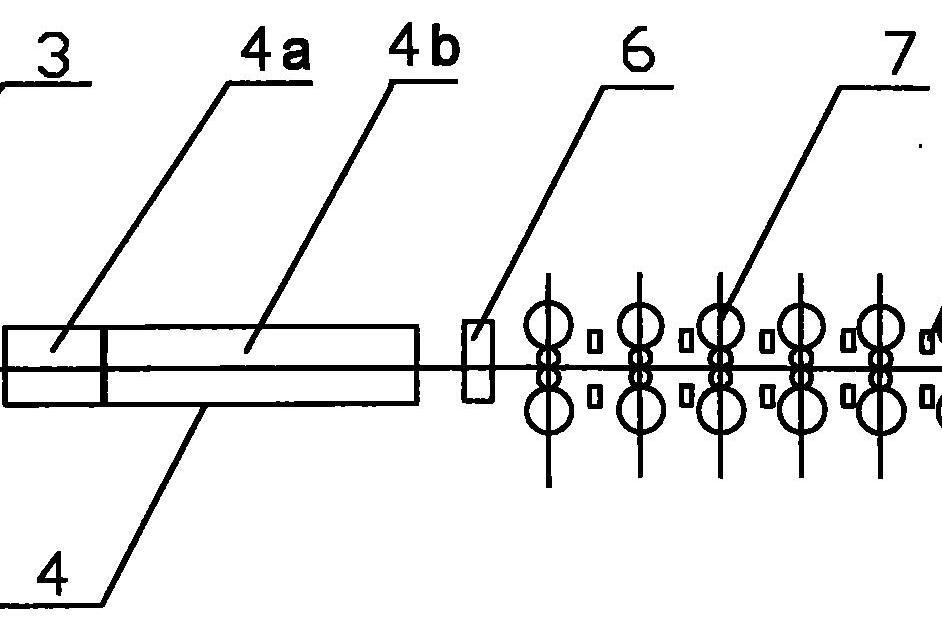

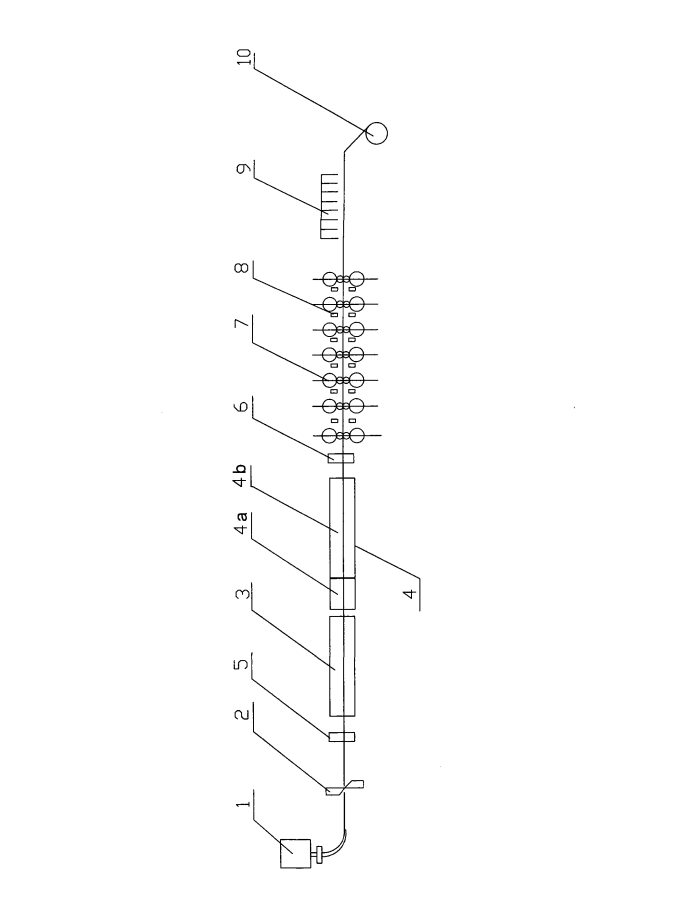

為實現上述方法而專門設計的薄板坯連鑄連軋生產寬頻鋼的系統,包括依次串聯布置的板坯連鑄機、板坯剪下裝置、輥底式加熱爐、高壓水除鱗裝置、板坯熱連軋機、層流冷卻裝置和鋼帶卷取機、以及布置在板坯熱連軋機機架之間的冷卻水噴淋裝置。其特殊之處在於:所述輥底式加熱爐和高壓水除鱗裝置之間串聯布置有板坯電磁感應加熱爐,所述板坯電磁感應加熱爐由兩段功率可調節的電磁感應加熱段組合而成。其中位於輥底式加熱爐一側的是快速電磁感應段,主要採用大功率電磁感應加熱,使薄板坯在短時間內快速升溫至符合要求的開始軋制溫度;位於高壓水除鱗裝置一側的是電磁感應保溫段,主要採用小功率電磁感應加熱,使薄板坯在設定時間內維持其開始軋制溫度,直至進入下一道工序。

為防止和減輕薄板坯上、下表面氧化鐵皮和保護渣殘渣被輥底式加熱爐壓入薄板坯內,在板坯剪下裝置和輥底式加熱爐之間串聯布置有高壓水除皮裝置,可以在薄板坯進入輥底式加熱爐前對其進行一次表面除鱗處理。為進一步減少薄板坯的氧化損失,在所述板坯電磁感應加熱爐的大功率電磁感應加熱段和小功率電磁感應加熱段上均設定有惰性保護氣體輸入裝置。

改善效果

《薄板坯連鑄連軋生產寬頻鋼的方法及其系統》的優點在於:在薄板坯連鑄連軋的生產工藝中,先將薄板坯均勻加熱到開始軋制溫度或低於開始軋制溫度的某一溫度,再利用電磁感應加熱高效、快捷的特性,保持薄板坯的開始軋制溫度或將薄板坯快速提升到開始軋制溫度後保持一段時間,促使鋼中的碳、氮、硫化物在這段時間內充分固溶,從而避免了2007年12月之前的短流程工藝對原料薄板坯的合金含量要求高、薄板坯的均熱溫度低、薄板坯斷面溫度和斷面組織不均勻、變形率不夠的缺陷,也克服了傳統工藝流程長、設備多、投資大、成本高的不足。採用該發明的方法及設備能夠有效控制鋼中碳、氮、硫化物的固溶和析出行為,可實現用薄板坯工藝生產常規熱連軋機生產的品種,如冷軋用低碳鋼、控軋控冷鋼、冷軋用取向矽鋼基板等產品,且生產成本低、生產工藝靈活便捷、所得寬頻鋼產品質量好,可以使薄板坯連鑄連軋所生產的鋼品大為擴展。

附圖說明

附圖為一種薄板坯連鑄連軋生產寬頻鋼的系統中各設備之間的連線關係示意圖。

附圖說明

權利要求

1.一種薄板坯連鑄連軋生產寬頻鋼的方法,包括如下步驟:

1)將鋼水連鑄成50~90毫米厚的薄板坯;

2)將連鑄成的薄板坯按需要的尺寸剪下成定長;

3)對剪下成定長的薄板坯在長度、寬度和厚度三個方向進行均熱處理,使薄板坯的溫度控制在980~1150℃的範圍內;

4)對均熱後的薄板坯分兩種情況作進一步的熱處理:對於開始軋制溫度要求在980~1150℃範圍內的鋼種,通過電磁感應加熱一直保持其要求的溫度6~12分鐘;對於開始軋制溫度要求在1151~1350℃範圍內的鋼種,通過電磁感應加熱在1~2分鐘內快速提升到其要求的溫度,再繼續保持這個溫度5~10分鐘;

5)對電磁感應加熱後的薄板坯進行高壓水除鱗處理,去除薄板坯在均熱和電磁感應加熱過程中所產生的氧化鐵皮;

6)對除鱗處理後薄板坯進行常規軋制處理,軋制溫度控制在980~1350℃的範圍內,終軋溫度控制在750~980℃的範圍內,將薄板坯軋製成成品要求厚度的帶鋼;

7)對軋製成成品規格厚度的帶鋼進行常規層流冷卻處理,使其冷卻到卷取溫度所要求的550~700℃的範圍內;

8)將冷卻到卷取溫度的帶鋼卷取成鋼卷。

2.根據權利要求1所述的薄板坯連鑄連軋生產寬頻鋼的方法,其特徵在於:所說的步驟3)中,先採用高壓水對剪下成定長的薄板坯進行除鱗處理,清除其上、下表面連鑄時所產生的氧化鐵皮和保護渣殘渣,再對其進行均熱處理。

3.根據權利要求1或2所述的薄板坯連鑄連軋生產寬頻鋼的方法,其特徵在於:所說的步驟4)中,對均熱後的薄板坯進行電磁感應加熱處理時,在薄板坯的周圍通入有惰性保護氣體。

4.一種採用權利要求1所述方法而專門設計的薄板坯連鑄連軋生產寬頻鋼的系統,包括依次串聯布置的板坯連鑄機(1)、板坯剪下裝置(2)、輥底式加熱爐(3)、高壓水除鱗裝置(6)、板坯熱連軋機(7)、層流冷卻裝置(9)和鋼帶卷取機(10)、以及布置在板坯熱連軋機(7)機架之間的冷卻水噴淋裝置(8),其特徵在於:所述輥底式加熱爐(3)和高壓水除鱗裝置(6)之間串聯布置有板坯電磁感應加熱爐(4),所述板坯電磁感應加熱爐(4)由兩段功率可調節的電磁感應加熱段(4a、4b)組合而成,其中位於輥底式加熱爐(3)一側的是快速電磁感應段(4a),位於高壓水除鱗裝置(6)一側的是電磁感應保溫段(4b)。

5.根據權利要求4所述的薄板坯連鑄連軋生產寬頻鋼的系統,其特徵在於:所述板坯剪下裝置(2)和輥底式加熱爐(3)之間串聯布置有高壓水除皮裝置(5)。

6.根據權利要求4或5所述的薄板坯連鑄連軋生產寬頻鋼的系統,其特徵在於:所述板坯電磁感應加熱爐(4)的快速電磁感應段(4a)和電磁感應保溫段(4b)上均設定有惰性保護氣體輸入裝置。

實施方式

圖中所示的薄板坯連鑄連軋生產寬頻鋼的系統,主要由依次串聯布置來完成連鑄連軋工藝的板坯連鑄機1、板坯剪下裝置2、高壓水除皮裝置5、輥底式加熱爐3、板坯電磁感應加熱爐4、高壓水除鱗裝置6、板坯熱連軋機7、層流冷卻裝置9和鋼帶卷取機10組成。輥底式加熱爐3的長度最短為:加熱段長度+最大單塊薄板坯長度。如果爐長過短,則加熱溫度均勻性變差;如果爐長過長,則節能效果變差;合理的爐長可以保證薄板坯在長、寬、厚三個方向溫度均勻,最大限度地降低能耗。

板坯電磁感應加熱爐4又由兩段功率可調節的電磁感應加熱段4a、4b組合而成,其中:位於輥底式加熱爐3一側的是快速電磁感應段4a,位於高壓水除鱗裝置6一側的是電磁感應保溫段4b。調整快速電磁感應段4a的加熱功率(一般採用大功率),可以確保薄板坯在短時間內提升到需要的溫度;調整電磁感應保溫段4b的加熱功率(一般採用小功率),可以保持薄板坯的溫度不變,並通過控制薄板坯的運行速度來調整感應加熱時間。快速電磁感應段4a和電磁感應保溫段4b上均設定有惰性保護氣體輸入裝置,以進一步減少薄板坯表面的氧化損失。板坯熱連軋機7機架之間布置有冷卻水噴淋裝置8,可以配合板坯熱連軋機7的負荷分配,控制鋼中碳、氮、硫化物的析出過程。上述薄板坯連鑄連軋生產寬頻鋼的系統的生產工藝過程如下:

實施例1

將鋼中化學成份按重量百分數計C占0.08、Si占0.23、Mn占1.43、P占0.012、S占0.008、Nb占0.034的合格鋼水,經板坯連鑄機1連鑄成厚度為70毫米、寬度等於或大於1250毫米的薄板坯。該薄板坯從板坯連鑄機1輸出的溫度約為1000℃,由板坯剪下裝置2剪下成45米長的定尺。剪下成定尺的薄板坯先經過水壓為10~38兆帕的高壓水除皮裝置5進行除鱗處理,清除其上、下表面的氧化鐵皮和保護渣殘渣,以提高薄板坯的表面質量。經過除鱗的薄板坯再進入輥底式加熱爐3,在長度、寬度和厚度三個方向上被均勻加熱至1150℃。此時通過取樣試驗,可以發現鋼中碳、氮化物Nb(CN)的大小在200~500納米左右。

然後,薄板坯進入帶惰性保護氣體輸入裝置的板坯電磁感應加熱爐4。通過其中的快速電磁感應段4a,以大功率加熱使薄板坯在1~2分鐘內快速升溫至1260℃,使鋼中碳、氮、硫化物達到其固溶溫度;再通過其中的電磁感應保溫段4b,以小功率加熱使薄板坯保持這一溫度5~10分鐘,使鋼中碳、氮、硫化物在這段時間充分固溶。此時進行觀察,可以發現試驗樣在視場中已看不到了,說明鋼中碳、氮化物Nb(CN)已經完全固溶。

再後,薄板坯從板坯電磁感應加熱爐4中輸出,經過水壓為10~38兆帕的高壓水除鱗裝置6,對其上、下表面的氧化鐵皮進行最後一次清除後,送入板坯熱連軋機7中進行熱軋處理,配合機架間的冷卻水噴淋裝置8,使軋制溫度從1260℃開始到810℃軋制完成,將薄板坯軋製成8.9毫米厚的寬頻鋼成品。在軋制過程中,鋼中的Nb(CN)由於在感應電磁加熱時已經充分固溶,在軋制過程中隨著溫度的降低,鋼中的Nb(CN)以細小彌散的形式析出,為再結晶提供了形核的條件,並可以阻礙再結晶後的晶粒過分張大,從而細化了再結晶晶粒。

從板坯熱連軋機7中輸出寬頻鋼的溫度約為810℃,經層流冷卻裝置9將其冷卻到610℃,完成從奧氏體向鐵素體的轉變。在此過程中,由於奧氏體晶粒在軋制過程中已經充分細化,從而在向鐵素體轉變時可以得到細小的鐵素體晶粒。最後由鋼帶卷取機10將其卷取成需要重量或尺寸的鋼卷。

對軋制階段的試樣實驗檢測可知:鋼中的碳、氮化物Nb(CN)充分析出,成品中的大小約為50~300納米,細化了奧氏體晶粒,對再結晶過程起到了良好的作用。對成品鋼卷的檢測可知:其抗拉強度達530兆帕、屈服強度達420兆帕、晶粒度為ASTM12級。說明採用該發明能夠有效控制鋼中碳、氮、硫化物的固溶和析出形為、以較低成本生產出高質量的熱連軋寬頻鋼產品。

實施例2

將鋼中化學成份按重量百分數計C占0.04、Si占0.02、Mn占0.20、P占0.010、S占0.013、Nb占0.034,Als占0.04的合格鋼水,經板坯連鑄機1連鑄成厚度為70毫米、寬度等於或大於1250毫米的薄板坯。該薄板坯從板坯連鑄機1輸出的溫度約為1000℃,由板坯剪下裝置2剪下成45米長的定尺。剪下成定尺的薄板坯先經過水壓為10~38兆帕的高壓水除皮裝置5進行除鱗處理,清除其上、下表面的氧化鐵皮和保護渣殘渣,以提高薄板坯的表面質量。經過除鱗的薄板坯再進入輥底式加熱爐3,在長度、寬度和厚度三個方向上被均勻加熱至1100℃。此時通過取樣試驗,可以發現鋼中氮化物AlN的大小在200~500納米左右。

然後,薄板坯進入帶惰性保護氣體輸入裝置的板坯電磁感應加熱爐4。先通過其中的快速電磁感應段4a,在1~2分鐘內使薄板坯升溫到1320℃的溫度,再通過其中的電磁感應保溫段4b,使薄板坯保持1320℃的溫度6~10分鐘,使薄板坯中的AlN在這段時間充分固溶。此時進行觀察,可以發現試驗樣在視場中已看不到了,說明鋼中AlN已經完全固溶。

再後,薄板坯從板坯電磁感應加熱爐4中輸出,經過水壓為10~38兆帕的高壓水除鱗裝置6,對其上、下表面的氧化鐵皮進行最後一次清除後,送入板坯熱連軋機7中進行熱軋處理,配合機架間的冷卻水噴淋裝置8,使軋制完成溫度控制在890℃,將薄板坯軋製成2.75毫米厚的寬頻鋼成品。由於軋制完成溫度較高,鋼中AlN在軋制過程中沒有時間析出,經層流冷卻裝置9將寬頻鋼冷卻到550℃,由於冷卻溫度較低,鋼中AlN在相變過程中也不能析出。最後由鋼帶卷取機10將其卷取成需要重量或尺寸的鋼卷。

從軋制階段的實時檢測可知:鋼中的AlN充分固溶,在軋後層流冷卻時,速度較快,成品中的AlN還固溶在鐵素體中。成品中檢測不到析出的AlN顆粒。

實施例3

將鋼中化學成份按重量百分數計C占0.08、Si占0.23、Mn占1.43、P占0.012、S占0.008、Nb占0.034的合格鋼水,經板坯連鑄機1連鑄成厚度為70毫米、寬度等於或大於1250毫米的薄板坯。該薄板坯從板坯連鑄機1輸出的溫度約為1000℃,由板坯剪下裝置2剪下成45米長的定尺。剪下成定尺的薄板坯先經過水壓為10~38兆帕的高壓水除皮裝置5進行除鱗處理,清除其上、下表面的氧化鐵皮和保護渣殘渣,以提高薄板坯的表面質量。經過除鱗的薄板坯再進入輥底式加熱爐3,在長度、寬度和厚度三個方向上被均勻加熱至1100℃。此時通過取樣試驗,可以發現鋼中碳、氮化物Nb(CN)的大小在200~500納米左右。

然後,薄板坯進入帶惰性保護氣體輸入裝置的板坯電磁感應加熱爐4。調節快速電磁感應段4a和電磁感應保溫段4b的功率大小,維持薄板坯在1100℃的軋制溫度6~12分鐘,使鋼中的碳、氮、硫化物保持繼續固溶而不會析出。此時進行觀察,可以發現試驗樣在視場中大部分都看不到了,說明鋼中碳、氮化物Nb(CN)基本上已經固溶。

再後,薄板坯從板坯電磁感應加熱爐4中輸出,經過水壓為10~38兆帕的高壓水除鱗裝置6,對其上、下表面的氧化鐵皮進行最後一次清除後,送入板坯熱連軋機7中進行熱軋處理,配合機架間的冷卻水噴淋裝置8,使軋制溫度從1100℃開始到800℃軋制完成,將薄板坯軋製成8.8毫米厚的寬頻鋼成品。在軋制過程中,鋼中的Nb(CN)由於在感應電磁加熱時已經大部分固溶,在軋制過程中隨著溫度的降低,其中一部分Nb(CN)會以細小彌散的形式析出,為再結晶提供形核的條件,並可以阻礙再結晶後的晶粒過分張大,從而也細化了再結晶晶粒。

從板坯熱連軋機7中輸出寬頻鋼的溫度約為800℃,經層流冷卻裝置9將其冷卻到590℃,完成從奧氏體向鐵素體的轉變。最後由鋼帶卷取機10將其卷取成需要重量或尺寸的鋼卷。對軋制階段的試樣實驗檢測可知:鋼中的碳、氮化物Nb(CN)大部分析出,成品中的大小約為100~340納米。從對其成品鋼卷的檢測可知:其抗拉強度達500兆帕、屈服強度達390兆帕、晶粒度為ASTM10級。

從上述實施例1~3可知,該發明的薄板坯連鑄連軋生產寬頻鋼的方法,非常適合於開始軋制溫度在1151~1350℃範圍內的鋼種,能夠有效控制鋼中碳、氮、硫化物的固溶和析出行為,具有極好的效果。對於開始軋制溫度在980~1150℃範圍內的鋼種,也具有較好的效果。

榮譽表彰

2015年11月27日,《薄板坯連鑄連軋生產寬頻鋼的方法及其系統》獲得

第十七屆中國專利獎優秀獎。