蒸發冷卻器工作原理

蒸發冷卻器屬於噴霧式直接冷卻設備,通過向高溫煙氣中直接噴水,用水霧的蒸發吸熱,從而使轉爐熱煙氣的溫度由800~10000C降低到150~200℃範圍內,再進入電除塵設備。蒸發冷卻器設備簡單、投資省、水和動力消耗不大,同時可以改善煙塵的比電阻;但是其會增加煙氣量、含濕量、腐蝕性和煙氣的黏結性。

蒸發冷卻器在噴淋冷卻塔內直接向流經塔內的高溫煙氣噴出水滴,依靠水升溫時的顯熱和蒸發時的潛熱吸收煙氣的熱量,使煙氣降溫。利用水的汽化潛熱,降溫效果好,用水量不多,水的蒸發而使煙氣體積增加也很少,但是直接冷卻方法不適宜煙氣初始溫度小於150℃的情況,同時降溫的溫度不能低於煙氣的飽和溫度(露點溫度),以免出現結露而產生設備腐蝕、堵塞管道等不良影響。因此,煙氣通過蒸發冷卻器降溫後的溫度要保持在150℃以上,一般會高於此溫度20~30℃,所以煙氣的出口溫度應在170℃左右。

蒸發冷卻器內的熱煙氣斷面流速一般不宜大於1.5~2.0m/s,主要原因在於保證水滴所需要的蒸發時間小於煙氣在蒸發冷卻器內的停留時間,使煙氣得到充分的冷卻。因此,蒸發冷卻器必須有一定的高度,此高度取決於蒸發冷卻器內水滴的完全蒸發時間,而蒸發時間又與水滴的大小和煙氣的進出口溫度有關,因此,要求的水壓較高,達到4~6MPa。

因此,在進行蒸發冷卻器的設計及選型時,需要進行熱平衡計算來確定水量和煙氣量的匹配關係,利用熱平衡計算結果來最終確定設備的結構尺寸。

蒸發冷卻器的結構

蒸發冷卻器也叫蒸發冷卻塔,其主要由塔本體、高溫金屬補償器、水汽噴射裝置、除灰裝置以及入口煙氣分配裝置等部分組成。

噴射裝置

在蒸發冷卻器比鄰汽化冷卻煙道末端的管道內部,根據轉爐容量的不同,均勻地分布著8~12個高壓氣霧噴槍。為實現蒸發冷卻的目的,則噴霧顆粒必須達到足夠細(平均100 μm),因此霧化噴嘴的結構比較特殊。

霧化方法有三種,氮氣霧化、高壓霧化和蒸汽霧化。一般都採用氮氣霧化和蒸汽霧化的方法。其噴槍是雙層結構,中心管路通水,外層通氣(汽)。

噴水量小則對煙氣降溫和滅火的效果就差;噴水量大或者水不能霧化則使塵中帶水,導致蒸發冷卻器內壁結垢或沉降的灰塵板結刮出困難。

因此,噴槍的參數是至關重要的。目前國產噴槍的製造水平已經達到國際水平。

膨脹調節裝置

為了調節汽化冷卻煙道由熱脹冷縮而引起的設備位移,在與汽化冷卻煙道末端銜接處安置一個“膨脹調節裝置”,起到“活套”作用。膨脹調節裝置有兩種,一種是金屬膨脹節,一種是無收縮段溢流水封。目前在蒸發冷卻器上套用的基本是金屬膨脹節。

塔體

塔體由鋼板焊接而成,為運輸、吊裝方便,可製作成兩段或多段。體上有若干入孔或窺視孔。上端與膨脹調節器下端連線,下端與出灰器的U形管連線。

出灰裝置

在塔身的下部設有出灰裝置,通過扇形刮板將通過重力分離出的灰塵刮到鏈條輸灰機上,經過氣動插板閥、雙層翻板閥送出。

每爐出鋼後都必須認真刮灰,並隨時觀察刮灰鏈板的形狀有無變化。蒸發冷卻器香蕉彎處積灰過多,會形成“喉口”作用,增加系統阻力,會導致爐口處冒火,增加副系統負荷,甚至燒壞設備。

煙氣分配器

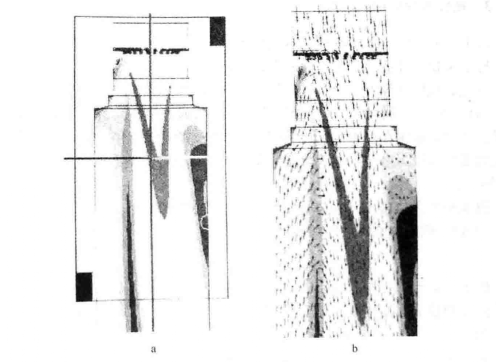

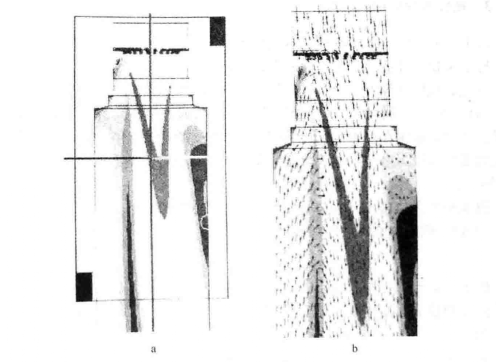

蒸發冷卻器內壁結灰塊也是乾法除塵系統普遍遇到的問題,結灰的原因很多,如噴嘴噴水的霧化狀態不好等,但是,其根本原因在於進入蒸發冷卻器的氣流分布不均。如下圖所示,噴槍噴射的水汽混合物在氣流作用下中心線偏向汽化煙道側壁,在蒸發冷卻器內的兩側形成渦流。形成渦流的區域和噴槍水濺濕的區域容易蒸發冷卻器內壁結垢。

煙氣分配器

煙氣分配器轉爐煉鋼過程

蒸發冷卻器在此工藝過程中起著承前啟後的作用,對靜電除塵器的正常工作有著很大的影響。如果蒸發冷卻器出口溫度太高,煙氣不允許進入靜電除塵器,因為煙氣溫度高,粉塵比電阻升高,所以不利於除塵,煙氣溫度直接影響除塵效率,且影響較為明顯。如果蒸發冷卻器出口溫度太低,在捕集粗顆粒粉塵的同時容易產生濕底、掛壁現象,增大蒸發冷卻器輸灰系統維護量,嚴重時影響

轉爐生產,且溫度太低的煙氣進入靜電除塵器會引起結露,結露就會引起殼體腐蝕或高壓爬電。蒸發冷卻器的溫度控制系統不僅關係到轉爐一次除塵效果同時也關係到轉爐正常生產的順利進行。

蒸發冷卻器的控制與轉爐生產節奏密切相關,其主要工作在轉爐吹氧階段。轉爐開始吹煉階段,蒸發冷卻器入口溫度大於設定值,蒸汽切斷閥打開,2秒之後,蒸汽調節閥以開度100%打開。同時,噴射水切斷閥打開,2秒之後,噴射水調節閥打開,同時設定25%的開度。12秒後,蒸發冷卻器出口溫度大於設定溫度時,或者噴射水調閥打開之後35秒,開始自動調節程式。

轉爐吹煉結束時,氧氣切斷閥門關閉,蒸發冷卻器入口溫度、出口溫度小於設定值,噴射水切斷閥和調節閥關閉,20秒後,噴射水切斷閥和調節閥關閉。

為避免轉爐在吹氧前期溫度變化陡升,吹氧結束溫度變化陡降引起的噴射水控制大的超調,根據轉爐生產工藝特點引入模糊控制算法,減少系統波動。

煙氣分配器

煙氣分配器