簡介

自由飛模型是利用飛機的縮比模型在真實大氣中進行的為獲取飛機參數的試驗,從而保證一些飛機高難度動作取得時的飛行安全,是最全面、可靠的試驗研究方法。自由飛模型試驗是在空中進行的試驗,與風洞試驗不同的是需要完成預定的飛行任務或動作,不受支桿約束和影響,可以綜合模擬真實飛機的飛行。試飛過程中,模型要承受比較大的過載,要求模型結構強度高,但同時要求結構重量小。

現狀

需求現狀

在飛行器研製的發展過程中,自由飛試驗起了重要作用。早在二十世紀初,各國已相繼研究飛機的模型自由飛試驗,包括美國、俄羅斯、英國、法國、瑞典、荷蘭、澳大利亞,還有

中國。其中,美國是開展自由飛試驗研究起步最早、規模最大、收益最多的國家,自由飛模型試驗研究成果為美國在整個航空和航天領域取得領先地位起到了十分重要的作用。

目前,我國新型號飛機都要進行

風洞試驗及

模型自由飛試驗,進而對試驗參數進行研究,有效降低飛機試飛風險,並為飛機設計和試飛提供技術支持。

研製現狀

自由飛模型的基本要求之一就是模型結構質量輕、強度大,目前用於自由飛模型的材料多為非金屬材料,用的較多的是玻璃鋼複合材料及碳纖維增強複合材料,這種材料質量輕,強度高,中間可加鋪高聚酯泡沫芯材,以達到減輕重量、增加強度的作用。

模型零部件由非金屬材料在模具內鋪貼而成,為保證模型精度,模型生產的模具已由原來的手糊玻璃鋼模具改為金屬模具,金屬模具具有精度高不宜變形的特點,也可根據模型外形特點增加附屬檔案,可以使模型隨形,另外,設計模型時可以同時體現結構框、梁位置,金屬附屬檔案的位置,用模具定位,位置準確,精度高,可使模型部件具有良好的互換性。模型生產工藝採用糊製成型,常溫固化的方法,在模具上塗刷脫模劑,然後將使用的材料逐層鋪貼在模具上,然後進行抽真空固化,固化好零件脫模,最終在模具內進行對合組裝。

固定翼自由飛模型結構設計

自由飛模型是為飛機獲取試驗數據而設計製造的模型,模型整體為玻璃鋼複合材料硬殼式結構,同時配合使用木質材料、航空層板及金屬材料等,活動

舵面主要材料為玻璃鋼複合材料填夾高聚酯泡沫芯材。設計過程需根據模型外形特點,協調模型各用途艙段與各部件、翼面的結構關係;確定加強框、桁梁、口蓋的位置和結構;各舵面運動方式和結構。具體設計方法如下。

總體布局

根據模型飛行要求,模型內部要安裝小型測試系統、遙控系統及回收系統等,因此模型內部必須有足夠大的空間,才能保證這些設備的合理安裝,所以在設計之初先考慮模型總體布局,各設備分布及各功能艙的位置、開設口蓋位置,內部的安裝空間,傘艙位置和開傘方式,使模型各艙段內的試驗設備裝拆容易,便於進行檢查、調試和試驗,並由此劃分結構、結構框位置及儀器安裝位置。

根據此型飛機外形特點,模型上機身設計傘艙、設備艙、電池艙、開關艙四個艙口,下機身後部開有一個工藝口蓋;兩側機翼分別開有一個舵機艙及感測器安裝口。

模型結構分解

自由飛模型結構設計總體要求是:結構簡單,加工精度高,安裝定位準確,裝拆方便,零部件互換性好,設計分離面的配合連線好,可以完全保證接連部分牢固可靠和精度要求。此型模型根據設備布局情況及數模外形,在總體結構分為上、下機身,機頭,機翼,垂尾,平尾等幾大部件,根據分解情況設計模型接連方式及各部件結構。

結構設計

模型部件分解完成後,根據各部件的外形特點進行結構設計。

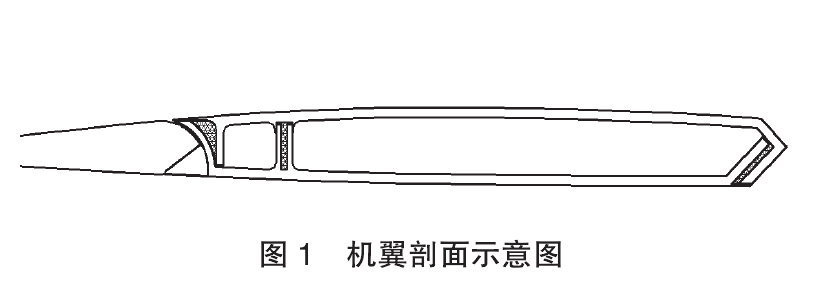

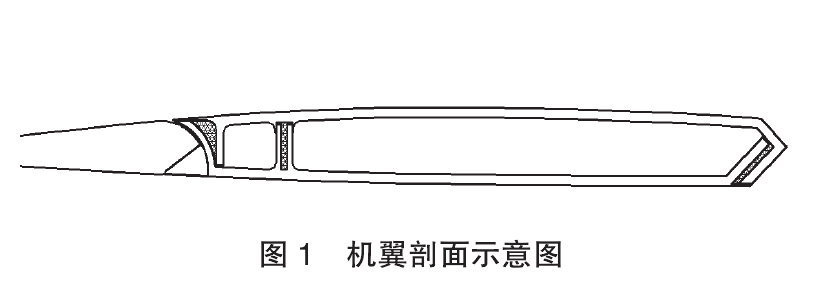

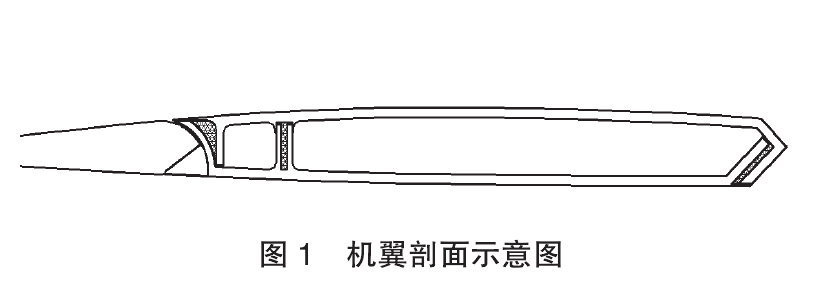

圖1

圖1在結構設計時必須考慮維修性設計要求,例如口蓋設計合理,既能保證強度又能滿足試驗過程中模型維修方便的要求,模型的操縱舵面應為標準的可更換整體部件,以便在舵面損壞時快速更換。

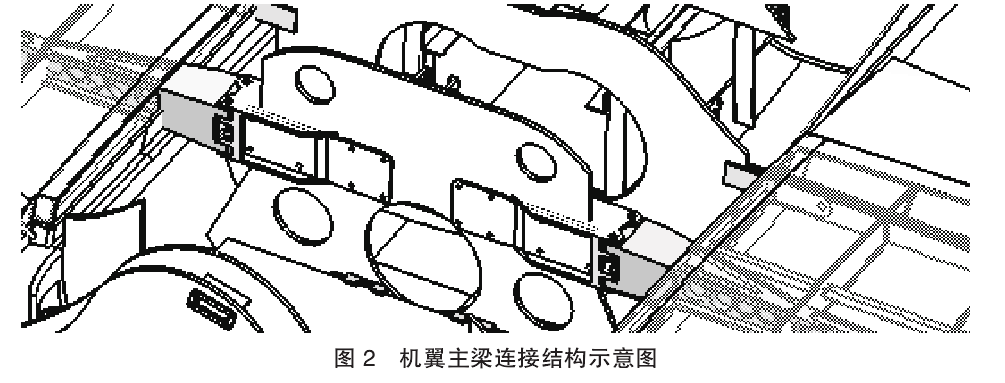

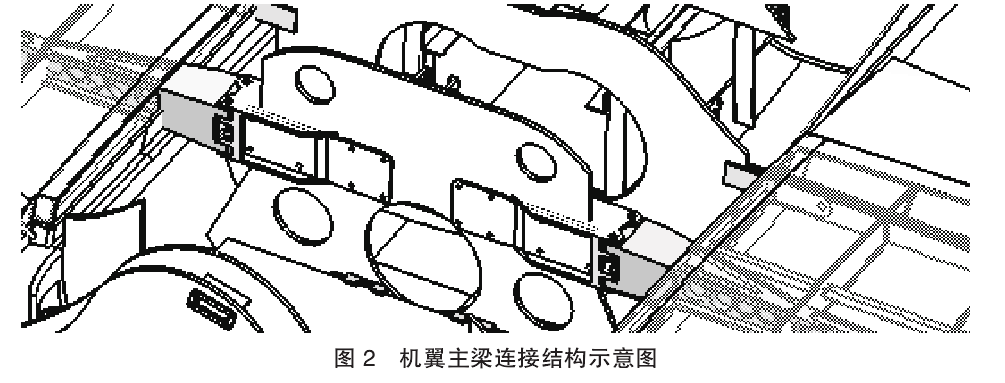

此型模型機身主體共設有 10 個結構隔艙。其中包括1 個回收傘艙,1 個主儀器艙,1 個後設備艙及平、垂尾伺服舵機艙,加機頭、機尾 6 個工藝艙口。副翼、方向舵為可控舵面,平尾為可控全動平尾,單邊機翼下翼面配置1 個伺服舵機艙口。機翼主梁通過螺栓與固定在機身結構框上的翼核過渡梁相連,襟翼根據要求的角度固定在機翼上,副翼通過專用金屬件與機翼相連;垂尾與上機身垂尾銜接翼台相連,方向舵通過轉軸與垂尾相連;平尾通過轉軸與機身相連。

模型整體結構分以下幾部分。

(1)機頭部件

機頭設有兩個結構框,安裝空速管支架,空速管支架設計有兩個連線耳片,分別與機頭內部兩個框板固連,保證支架安裝穩固。

(2)機身部件

機身設計,要考慮機身結構及艙口位置。需根據整體布局確定傘艙位置,根據回收傘確定傘艙大小,最後設計開傘裝置及傘艙與機身連線方式。

機身沿構造線分上、下兩半,殼體成形、安裝框板後對合成機身。上機身包含垂尾銜接翼台、回收傘艙口、設備艙口等,下機身後段開有一個工藝艙口。回收傘艙設計為斗形傘艙,硬殼內膽,受力均勻,艙口同時可兼顧開傘機構的安裝。模型掛點及傘鉤所在的機身加強框均使用航空層板與金屬框固連的結構進行加強,保證強度。設備艙用於安裝電子設備,設備艙底板根據模型外形設計,充分利用空間放置設備。後艙口主要用於安裝升降舵及方向舵舵機及維護。機身左側設計有傘帶槽。為增強模型結構強度、減小連線縫隙,傘艙設計為內翻邊結構,在機身上的凹槽與艙蓋緊密配合。這個內翻邊結構可以在模具內實現一次成型。

(3)機翼部件

機翼內有 4 個肋 1 個主梁和一個加強梁,機翼安定面上下翼面對合處位於安定面前後緣,以搭接形式通過模具對合,同時與機翼加強梁形成盒體,用高溫膨脹膠粘接經處理粘合為一體,由此可保證機翼的強度和抗變形性能。襟翼根據要求的角度固定在機翼上,副翼為夾層結構,通過三組鉸鏈與機翼相連。機翼內部預埋一個走線管,下一面開一個艙口,安裝舵機及角位移感測器。

(4)垂尾部件

垂尾為常規結構,以弦平面為對合面左右對合,對合形式與機翼安定面工藝相同,垂尾根部有通過模具成型的機身垂尾定位銜接段以筒箱形式與機身固定。方向舵為夾層結構,通過轉軸與垂尾相連。

(5)平尾部件

平尾為夾層結構,質量輕、剛度好,可保證平尾的試驗需求,與機身通過轉軸相連。

模型專用件設計

為保證模型零部件裝配強度與精度,設計生產專用金屬件,如翼身連線件、舵面連線件、平尾連線件、模型掛鈎等。此外還設計了連線銷座、銷管等專用件,用於平尾和方向舵的固定,還有傘構、舵面轉軸、感測器支架等專用件。

裝配方式

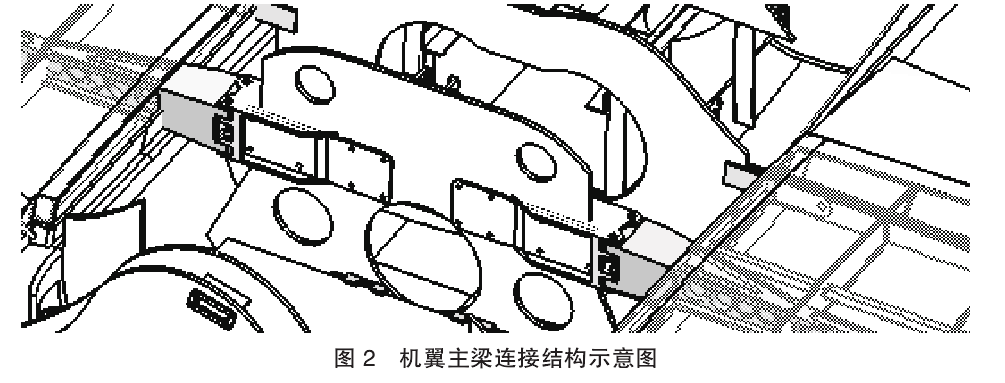

根據飛機結構確定各部件連線方式。自由飛模型對稱性要求很高,機翼安裝位置精度直接影響了模型整體的對稱性,在機翼的部件製作及安裝過程中,設計翼核過渡梁,通過標準件與機翼固定連線來保證機翼的安裝精度,機翼主梁連線結構如右圖所示。

圖2

圖2機頭部件、垂尾部件、平尾部件與模型機身連線也均是用在模具定位的專用金屬件進行連線,保證了模型的精度及裝配的互換性。

鋪層設計

模型零部件由玻璃鋼複合材料在模具內鋪貼而成,利用玻璃鋼複合材料獨特的隨形特性,可將模型外形敷製成一個整體結構,以充分提高產品的整體強度。為保證各部件的強度和剛度分布合理,根據模型製作技術要求、形狀和承載需求進行模型鋪層設計及局部厚加強處理。

機身內外通體為玻璃鋼複合材料,保證機身部件的傘艙、設備艙等艙口統一,和翼身銜接處均在部件模具中一次成型,為保證機身開口處的局部強度,各開口四周鋪貼碳布增強。副翼、平尾、方向舵主要材料為玻璃鋼複合材料填夾高聚酯泡沫芯材, 在後緣處鋪貼碳布增強。

圖1

圖1 圖2

圖2

圖1

圖1 圖2

圖2