自動通氣閥是浮頂的重要組成部分之一,其對於整個浮頂油罐的安全有著至關重要的作用,主要作用是在浮頂上下形成壓力差時提供氣體流通的通道,保障壓力均衡。

基本介紹

- 中文名:自動通氣閥

- 外文名:Automatic flux valve

- 作用:保障壓力均衡

- 分類:單盤、雙盤

簡介,結構與材料,結構形式,材料選擇,工作原理,設定要求,通氣量的確定,維修保養,

簡介

設定通風裝置是大型浮頂油罐的一項必要的安全措施。自動通氣閥作為基本的通風裝置,對油罐的平穩操作起著重要的作用。其作用是浮盤降到罐底時,自動通氣閥開啟,空氣進人浮盤內使罐內油品能被抽出,相反,在浮盤未浮起之前油罐進液時,通過自動通氣閥排出浮盤與液面之間的氣體。目前,對外浮頂油罐的自動通氣閥(或呼吸閥)的設定規範沒有給出明確規定,在進行外浮頂油罐的設計時,對自動通氣閥(或呼吸閥)的設定是參照《石油化工儲運系統罐區設計規範》中關於固定頂油罐的呼吸閥或通氣管的有關規定進行設計的。

結構與材料

結構形式

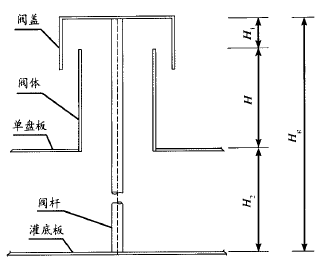

自動通氣閥的結構主要是由閥體、閥蓋、閥桿、加強板、墊片、套管和靜電導線等部件組成的,通常安裝在浮盤中心與浮艙之間的單盤板上,位置靠近浮艙一側,對稱均布。閥體與單盤板焊接在一起,閥桿與閥蓋相連,閥桿在閥體內的套管內上下導向移動,其結構形式見圖1所示。

圖1.自動通氣閥結構

圖1.自動通氣閥結構材料選擇

1)鋼板材質Q235B符合GB/T 3274—2007的規定,鋼管材質20符合GB/T 8163—2008的規定。

2)墊片為耐油材料,且與鋼材碰撞時不產生火花。選用符合GB/T 539—2008的耐油石棉橡膠板。

3)閥體上端和套管採用和鋼材碰撞或摩擦時不產生火花的材料,選用黃銅棒和黃銅管。

4)防靜電連線用導線選用截面積不小於10mm2的軟銅復絞線。

工作原理

自動通氣閥閥桿通過閥體內的定位閥套將閥蓋支撐在閥體上部,安裝時是開啟狀態,即閥蓋頂板與閥體密封圈間距約為150mm。浮盤上升時,閥蓋自動落下,與閥體密封圈密封。浮盤運行到浮盤底部時,其支柱為先與罐底接觸,將閥蓋自動頂開。因此有效避免浮盤內產生超壓或真空。閥體採用襯銅環為密封口,閥蓋與閥體之間採用軟銅復鉸線為導靜電線,閥體內部、閥套採用銅管作襯管,防雷擊導靜電,使浮盤安全運行、保證生產。

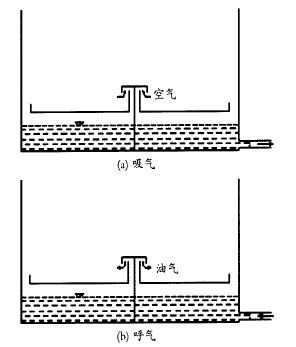

油罐出油工況:在浮盤即將下降到油罐底部時,自動通氣閥閥桿先接觸罐底板,閥體與閥蓋隨著浮盤的進一步下降而分開,空氣在大氣壓的作用下經自動通氣閥進人浮盤內,見圖2(a)所示。

油罐進油工況:油罐開始進油時,浮盤與油麵之間的氣體從自動通氣閥排出,隨著浮盤的浮起,閥體與閥蓋相接觸,自動通氣閥關閉與浮盤一起上浮,見圖2(b)所示。

圖2.自動通氣閥工作原理

圖2.自動通氣閥工作原理設定要求

1)自動通氣閥數量和流通面積應按收髮油時的最大流量確定;當浮頂處於支撐狀態時,通氣閥應能自動開啟;當浮頂處於漂浮狀態時,通氣閥應能自動關閉且密封良好。

2)自動通氣閥閥蓋的開啟高度應使閥蓋和閥體之間的流通面積大於閥體通徑提供的流通面積。

3)用鋼管制作的閥桿應兩端盲死,或上端盲死,下端開設能排除積液的缺口。

4)在有相對摩擦運動的兩零件中,至少應有一個零件採用摩擦時不產生火花的材料製作。

通氣量的確定

自動通氣閥的通氣量就是外浮頂儲罐所需的通氣量,其值要大於或等於油品最大進罐量,造成的空氣呼出量與油罐因大氣最大升溫導致罐內氣體膨脹,而呼出的空氣量之和以及油品最大出罐量,造成的空氣吸人量與油罐因大氣最大溫升導致罐內氣體收縮所造成的空氣吸入量之和。

油品出罐時的最大出油量所造成的空氣吸人量為最大出油量的0. 94倍;

油品進罐時的最大進油量所造成的罐內油氣呼出量,當油品的閃點大於等於37.8℃或沸點大於等於148.9℃時,按最大進油量的1.01倍考慮;當油品的閃點小於37.8℃或沸點小於148.9℃時,按最大進油量的2.02倍考慮。

油罐受熱影響,即因大氣最大溫降導致罐內油氣收縮所造成儲罐吸人的空氣量和因大氣最大溫升導致罐內油氣膨脹而呼出的油氣按圖3確定,對於外浮頂罐油罐,油罐受熱影響的容量可按浮盤在油罐底部時浮盤以下的容量考慮。浮盤支柱的設計高度通常為1.8~2.0m,圖3中儲罐熱影響容積是按浮盤至罐底高度2.0m進行計算並圓整至標準儲罐容積。

維修保養

1、定期檢查閥體與閥蓋之間的導靜電線是否牢固可靠,如有鬆動現象,應及時擰緊並重新測試電阻。其電阻應小於10Ω。

2、定期檢查閥蓋內的密封墊片,如有損壞應及時更換。